Autoanhänger zum Selbermachen. Selbstgebauter Anhänger für ein Auto: Produktion, Zulassung. So registrieren Sie einen selbstgebauten Anhänger für ein Auto

Es gibt Zeiten, da muss man unbedingt etwas transportieren. Wenn die Abmessungen der Ladung nicht in den Kofferraum oder Innenraum passen, müssen Sie einen speziellen Service anrufen oder sich einen eigenen Pkw-Anhänger anschaffen. Die zweite Option ist natürlich besser, aber wo bekommt man sie?

Was ist ein Trailer, was ist das?

Ein Anhänger ist ein zusätzlicher Gepäckträger, der an der Rückseite des Autos befestigt wird. Sie sind für Autos, Geländefahrzeuge, Motorräder, handgeführte Traktoren und sogar Fahrräder erhältlich. Wenn Sie die Fähigkeit und zumindest etwas Erfahrung haben, können Sie einen Personenanhänger mit Ihren eigenen Händen bauen, denn der Kauf ist Geldverschwendung. Solch eine nützliche Ergänzung für den Haushalt ist recht teuer. Auch wenn der selbstgebaute Anhänger ästhetisch nicht sehr ansprechend aussieht, wird er gewissenhaft und genau so hergestellt, wie er sein sollte. Es wurde beschlossen, dass wir den Anhänger mit unseren eigenen Händen herstellen werden.

Was du wissen musst

Um einen Anhänger mit eigenen Händen zu bauen, benötigen Sie Zeichnungen. Sie müssen genau wissen und sich vorstellen, wie die zukünftige Struktur aussehen wird. Es ist wichtig, alle Regeln, die die Erstellung selbstgebauter Anhänger erfordern, strikt einzuhalten. Dafür gibt es sogar ein spezielles einheitliches GOST 37.001.220-80. Wenn das Produkt nicht nach GOST hergestellt wurde, wird es nicht von der Verkehrspolizei registriert. Niemand möchte Geld verschwenden, daher lohnt es sich, alle Nuancen herauszufinden, wie man mit eigenen Händen einen Anhänger erstellt.

Was für die Produktion benötigt wird

Bevor Sie mit der Herstellung eines Personenanhängers mit Ihren eigenen Händen beginnen, müssen Sie alle Verbrauchsmaterialien kaufen und alle Arbeitswerkzeuge vorbereiten. Alles beginnt mit dem Rahmen. Es erfordert quadratisches Walzmetall. Es bildet eine stabile und dauerhafte Grundlage für ein zukünftiges Bauwerk. Für die Seiten und den Boden wird gewöhnliches Eisenblech verwendet.

Ein wichtiges Element jedes selbstgebauten Anhängers ist sein Fahrgestell. Hier weicht jeder so gut er kann aus. Es gibt viele Möglichkeiten, das Fahrgestell zu bekommen, um mit eigenen Händen einen Anhänger zu bauen. Als Option - eine alte Achse aus einem Beiwagen, die früher an alten Motorrädern befestigt war. Wenn es einen gibt, dann wird es ein echter Fund, denn man kann daraus eine Achse nehmen, und dazu noch passende Räder. Auch eine Achse von einem alten Moskwitsch oder Zhiguli wäre geeignet. Da muss man vom Vorhandenen bzw. günstigeren Angebot ausgehen. Man kann auch irgendwo einen Anhänger bekommen. Zum Beispiel von einem alten schweren Motorrad – diese werden in Online-Shops günstig verkauft.

Sie benötigen außerdem ein TSU-Gerät, eine Anhängerkupplung – eine Abschleppvorrichtung. Blinker, Bremslichter und alles, was dazu gehört, sowie die Verkabelung, die dann an das Auto angeschlossen wird.

Das einzige Spezialwerkzeug, das benötigt wird, ist eine Schweißmaschine. Der Rest ist wahrscheinlich in jedem Haushalt vorhanden.

DIY-Anhänger: Rahmenzeichnungen

Der einfachste Rahmen besteht meist aus quadratisch gewalztem Metall (Stahlrohr mit einem optimalen Querschnitt von vierzig mal vierzig Millimetern). Das Schweißen ist für jeden, der weiß, wie man ein Schweißgerät bedient, nicht schwierig. Es ist zu beachten, dass beim Arbeiten mit Geräten, die Schäden verursachen können, Sicherheitsvorkehrungen zu beachten sind.

Der zukünftige Rahmen wird eine Standardform haben, nämlich rechteckig. Zuerst müssen Sie das gewalzte Metall auf die erforderliche Länge zuschneiden. Der Rahmen selbst muss verstärkt sein, da sonst keine schweren Lasten darauf transportiert werden können. Zusätzlich zum Rahmen sind auch Längsträger erforderlich, die ihn stabiler machen.

Die Länge des mit eigenen Händen gefertigten Anhängers beträgt zweihundert Zentimeter. Dies reicht aus, um etwaige Baumaterialien oder Kleinladungen zu transportieren. Die Breite des Rahmens beträgt etwa hundert Zentimeter. Höhe - vierzig Zentimeter. Dies ist ein durchschnittlicher Anhänger für ein Auto, den Sie mit Ihren eigenen Händen herstellen können. Der Boden wird von zwei Längs- und fünf Querträgern getragen. Dieses Design ist sehr langlebig, leicht und vor allem zuverlässig. Damit die geraden Linien identisch ausfallen, ist es notwendig, alles mit einem Lineal abzumessen, sonst wird alles schief.

Für den Rahmen benötigen Sie vier Balken zu je zweihundert Zentimetern, sechs zu je einhundert Zentimetern und sieben zu je vierzig Zentimetern. Nachdem Sie alles sorgfältig ausgemessen haben, können Sie mit dem Schneiden des Metallträgers beginnen.

Die Größe der Struktur kann auf Wunsch des Eigentümers variieren. Sobald die Träger geschnitten sind, können Sie mit dem interessantesten Teil der Arbeit beginnen – dem Schweißen!

Schweißarbeiten: Rahmen

Nachdem Sie alle Teile des zukünftigen Rahmens, die Sie für die Herstellung eines Anhängers für ein Auto benötigen, mit Ihren eigenen Händen ausgeschnitten haben, können Sie mit dem Schweißen beginnen. Alles beginnt mit dem Fundament. Zunächst wird aus zwei langen und zwei Meter langen Trägern ein Rechteck geschweißt. An diese Struktur werden dann zusätzliche Querträger und Balken für die Höhe angeschweißt. Die obere Ebene wird wie der Buchstabe „P“ aussehen, da sich an einem Ende eine Faltseite befindet, durch die die Ladung eingeführt wird.

Rumpfbeschichtung

Der Rahmen ist das „Skelett“ des Anhängers. Er braucht immer noch „Fleisch“. Dazu benötigen Sie mindestens einen halben Zentimeter dickes Stahlblech. Durch die Berechnung der Fläche des zukünftigen Anhängers können Sie berechnen, wie viel Stahlblech dafür benötigt wird. Die Befestigung ist sehr einfach: Löcher werden in den Rahmen gebohrt und dann wird das Material mit Schrauben an die Karosserie gedrückt.

Do-it-yourself-Anhänger für ein Auto: Eine Heckklappe bauen

Für die Heckklappe wird ein separater Rahmen benötigt. Nachdem Sie die Balken vierzig mal einhundert Zentimeter lang geschnitten haben, können Sie die Basis daraus herstellen. Auf die gleiche Weise wird ein Stahlblech darauf genäht. Am Hauptrahmen sind zwei Scharniere angeschweißt, wo es keine obere horizontale Stange gibt, die ebenfalls an der Klappseite angeschweißt werden sollte.

Die Befestigung erfolgt mit zwei Metallplatten. Auf beiden Seiten des Körpers sind quer verlaufende Metallplatten angeschweißt. In sie wird ein Loch gebohrt, das der Breite des Bolzens entspricht. Auch in der Faltseite sind zwei Löcher angebracht. Durch sie wird ein Bolzen geschraubt, der durch die Metallplatten geht und am Ende mit Muttern befestigt wird. Diese einfache und kostengünstige Methode löst das Problem der Deckelbefestigung.

Fahrwerk und Federung

Damit ein selbstgebauter Anhänger fahren kann, braucht er ein Fahrgestell. Eine alte Federaufhängung und Achse von einem Moskwitsch reichen vollkommen aus. Es wird auch Räder haben. Die gesamte Struktur ist an der Unterseite des Anhängers befestigt.

Montage am Fahrzeug

Der Anhänger wird mit speziellen Trägern und einer sogenannten Anhängerkupplung am Fahrzeug befestigt. Von der Bodenkante werden zwei Metallträger gezogen und schräg zu einem Dreieck verschweißt. Am Ende dieses Dreiecks wird eine Metallplatte angeschweißt, an der dann die Anhängerkupplung angeschweißt wird. Es ist in jedem Autoteileladen erhältlich. Dann müssen Sie die Bremslichter und Blinker anschließen. Sie werden als Backup-Stromkreis an die Maschinenbeleuchtung angeschlossen.

Hallo zusammen! In unserem Land gibt es viele Handwerker, die es vorziehen, alles mit ihren eigenen Händen zu machen. Manche bauen die Achse für einen leichten Anhänger sogar selbst zusammen. Deshalb werden wir heute über dieses Thema sprechen.

Bevor Sie mit der Montage eines Elements Ihres Anhängers für Pkw beginnen, empfehle ich Ihnen, sich für die Wahl des Designs zu entscheiden. Sie sind unterschiedlich, was zu einigen Unterschieden im Gerät führt.

Mit ein wenig Arbeit an der Nabe, den Federn, den Stoßdämpfern und anderen Komponenten erhalten Sie eine hervorragende selbstgebaute Achse, und ein Anhänger mit abhängiger oder unabhängiger Federung wird nicht schlechter funktionieren als die Werksmodelle.

Gestaltungsmöglichkeiten

Für manche ist es einfacher, eine fertige Achse zu bestellen, als selbst etwas zusammenzubauen. Aber wenn Sie wissen, wie es geht oder verstehen möchten, wie das alles mit Ihren eigenen Händen gemacht wird, empfehle ich Ihnen, einfach die entsprechenden Teile zu kaufen oder zu finden und daraus eine vollwertige Achse zusammenzubauen.

Aber welcher? Die Anhängerachse ist als Aufhängungselement lediglich ein Rohr. Je nach Querschnitt gibt es zwei Arten:

- runden;

- Quadrat.

Wenn wir die gleichen Parameter wie Wandstärke, Querschnittsfläche und Durchmesser annehmen, erfordern die quadratischen Versionen mehr Kraft beim Biegen. Das heißt, sie sind stärker als runde.

Außerdem wird die montierte Achse mit einer Nabe und Bremsen geliefert (nicht überall). Hauptsächlich werden 2 Arten von Naben verwendet:

- Kamille;

- Blocknabe.

Der Preis und die Reparierbarkeit sind bei der Kamille besser, obwohl die Blocknaben bei einem höheren Preis zuverlässiger und langlebiger sind. Sie können nur als Baugruppe ausgetauscht werden. Ich sehe hier nichts Schlimmes, da es den Austauschvorgang und die Wartung des Anhängers vereinfacht.

Die Naben sind geschweißt oder verschraubt. Letztere Verbindungsmethode wird aktiv genutzt. Dementsprechend würde ich zwischen einer geschweißten und einer vorgefertigten Struktur der letzteren den Vorzug geben, da die Reparatur und Wartung einfacher ist. Aber es liegt an Ihnen.

Bei Lastkraftwagen und seltener auch bei Personenkraftwagen können Anhänger mit einer Schwenkachse ausgestattet sein, bei der sich die gesamte Achse mithilfe eines Drehtellers mit Achsschenkelbolzen um eine vertikale Achse dreht.

Die bei Wohnwagen verwendete Federung bzw. Achse ist:

- Torsionsstab (mit und ohne Bremsen);

- Feder (mit und ohne Bremsen).

Wir werden sie uns genauer ansehen.

Feder- und Torsionsstäbe

Torsionsstabmodelle erfreuen sich mittlerweile großer Nachfrage und Beliebtheit. Dies lässt sich durch objektive Vorteile erklären:

- lange servieren;

- keine Schwierigkeiten bei der Bedienung;

- einfache Wartung;

- es ist nicht notwendig, Stoßdämpfer zu verwenden;

- sind klein;

- der Raum zwischen Achse und Rahmen wird reduziert;

- eine kleine Masse haben;

- Dabei handelt es sich um Ausführungen mit Einzelradaufhängung an den Anhängerrädern.

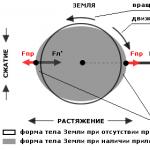

Torsionsstab- oder Gummigurtstrukturen sind mit einer starren Befestigung am Rahmen ausgestattet. An einem Rahmen ist ein vieleckiges Rohr befestigt, in dessen Innerem sich ein Rohr ähnlicher Form, nur mit kleinerem Durchmesser, befindet. Der freie Raum zwischen ihnen ist mit speziellen Gummibändern gefüllt. Sie ermöglichen es, die Unbeweglichkeit des mit dem Rad verbundenen Schlauchs sicherzustellen.

Unter den gebrauchten Optionen würde ich eine solche Federung nicht kaufen. Gebrauchte oder gebrauchte haben bereits eine merklich verkürzte Lebensdauer, da die lange Lebensdauer direkt vom Zustand der Kabelbäume abhängt.

Außerdem sind Gummigurtmodelle nicht für den aktiven Einsatz unter rauen Bedingungen geeignet. Dies ist eine Option für diejenigen, die den Anhänger hauptsächlich in der Stadt und auf relativ glattem Asphalt einsetzen möchten.

Bei rauen Einsatzbedingungen ist es sinnvoll, eine belastungsbeständigere Federachse anzufertigen bzw. zu kaufen. Aufgrund der längeren Hublänge im Vergleich zu seinem Gegenstück mit Drehstabfeder hat er keine Angst vor ernsthaften Überlastungen. Bedenken Sie jedoch, dass Sie die Federung sorgfältiger und häufiger pflegen müssen.

Die Feder sowie die Torsionsachsenvariante sind in Woronesch in Weißrussland erhältlich, sie können in Moskau, St. Petersburg oder bei Tscheljabinsk oder Kiew gekauft werden. Es spielt keine so große Rolle, wo Sie wohnen. Mittlerweile ist die Breite des Sortiments so grenzenlos, dass die Bestellung einer fertigen Pendelleuchte oder von Komponenten zur Eigenproduktion nicht mehr schwierig ist.

Ich habe bereits über die Blattfederaufhängung geschrieben, daher empfehle ich Ihnen, dem Link zu folgen und ihn zu lesen.

Schließlich ist es auch wichtig, bei sich selbst zu sammeln, woraus man eine Achse basteln und auf den eigenen Personenanhänger montieren möchte. Ich rate Ihnen, auf Komponenten von Al Ko zu achten.

Selbstmontage der Struktur

Nehmen wir an, Sie haben bereits einen Anhängerrahmen und haben sich für Ihren entschieden.

Jetzt müssen Sie herausfinden, wie alles zusammenpasst und zu einer vollwertigen Achse als Strukturelement Ihres Pkw-Anhängers wird. Schauen wir uns einige wichtige Schritte an.

- Zunächst wird der Balken selbst ausgewählt. Dabei spielt es keine Rolle, ob es einen runden oder quadratischen Querschnitt hat. Hauptsache man nimmt die passenden Maße und verwendet hochwertiges Metall. Andernfalls wird die Sperre nicht lange anhalten;

- Als nächstes nehmen wir die Nabenachse, auf der die Nabe selbst montiert wird, und verbinden sie mit dem Rohr. Wie verbindet man diese beiden Elemente? Ideal ist es, wenn die Nabenachse mit ihrem Vorsprung mindestens einige Millimeter in das Rohr passt. Hier hat ein runder Abschnitt bessere Chancen als ein eckiger. Dann wird alles zusammengeschweißt oder verschraubt. Lernen Sie von Kurgan-Anhängern, wenn Sie ein zusammenklappbares Modell herstellen möchten. Wenn nicht, schweißen Sie die Elemente einfach effizient zusammen. Dies geschieht auf beiden Seiten;

- Nun haben Sie eine vollwertige Achse parat, an der dann ein Feder- oder Torsionsstab montiert wird;

- Nach den geltenden Vorschriften ist die Anhängerachse auf einer Länge montiert, die 40 % der Gesamtlänge des Anhängers auf der Rückseite entspricht;

- Nehmen Sie den Austausch sorgfältig vor und markieren Sie die Position Ihrer Achse.

- Es ist besser, die Installation von oben durchzuführen, das heißt, der Anhänger muss umgedreht und auf eine ebene Fläche gestellt werden. Stellen Sie sicher, dass die Spindeln frei hängen und Ihre Arbeit nicht behindern.

- Reinigen Sie den Bereich des Rahmens des zukünftigen Anhängers, in dem Sie Ihre Achse montieren werden. Messen Sie den Abstand zwischen den Buchsen und teilen Sie ihn in zwei gleiche Teile. Vergessen Sie nicht, alles mit einer Markierung auf der Achse zu markieren;

- Teilen Sie für eine Kontrollmessung die Rahmenbreite durch 2 und wenden Sie den resultierenden Wert von der Achsmitte aus an. Die Position wird parallel angepasst. Beginnen Sie erst jetzt mit der endgültigen Installation;

- Die Verbindung erfolgt durch Punktschweißen über die gesamte Länge der Kontakte.

Viele Handwerker raten zu einer federstoßdämpfenden Federung. Obwohl die Festigkeitsparameter im Vergleich zu einer Gummigurtkonstruktion geringer sind, erhalten Sie mit einer solchen Federung eine ruhigere und weichere Fahrt, wenn der Anhänger leer und beladen ist.

Autobesitzer stehen oft vor dem Problem, Ladung zu transportieren, die sperriger ist, als in den Kofferraum passt. Zu diesem Zweck werden Anhänger verkauft. Es kommt zwar vor, dass für einen Anhänger kein Geld vorhanden ist, aber Fracht transportiert werden muss.

Daher finden viele Autofahrer einen Ausweg, indem sie selbst einen Anhänger bauen. Darüber hinaus bringt eine solche Arbeit moralische Befriedigung. Berufserfahrung wird erworben und verbessert.

Was Sie brauchen, um selbst einen Trailer zu erstellen

Zunächst benötigen Sie Materialien. Robuste Metallrohre. Winkel und Kanäle mit unterschiedlichen Markierungen, so dass die Auswahl groß ist. Streifen aus robustem Stahlblech, verschiedene Größen. Es empfiehlt sich, sich irgendwo Federn zu besorgen. Oder machen Sie sie.

Brauche ein Werkzeug. Je vielfältiger die Werkzeuge, desto besser. Die Arbeit wird bequemer und problemloser. Ein Schweißgerät ist ein Muss. Eine Bohrmaschine oder Bohrmaschine ist ebenfalls ein Muss. Schärfmaschine (kompakte Schärfmaschinen, die nicht viel Platz beanspruchen, werden jetzt verkauft).

Ein Vorschlaghammer, ein Hammer, ein Meißel, Schraubenschlüssel, Bremssättel, Wasserhähne, ein Gewindebohrer (bei Bedarf müssen Sie irgendwo selbst ein Gewinde schneiden) – dies ist eine unvollständige Liste dessen, was benötigt wird. Wenn alles da ist, fahren wir mit der Umsetzung fort.

Wo fange ich an, einen Trailer zu erstellen?

Sie können die Zeichnung selbst skizzieren. Kann im Internet gefunden werden. Heutzutage gibt es viele davon auf technischen Websites. Sie müssen eine Zeichnung auswählen. Bei der Auswahl legen wir fest, wie viele Räder es geben wird. Normalerweise stellen sie ein Zweirad her. Auf Wunsch können Sie einen vierrädrigen und sogar mit einem Wagenheber einen Muldenkipper bauen. Um das Beispiel zu vereinfachen, hier eine Zeichnung eines normalen zweirädrigen Anhängers:

Sie müssen mit der Herstellung eines Anhängers mit Rahmen beginnen. Legen Sie alle vorbereiteten Materialien für den Rahmen auf dem Betonboden der Garage oder einem anderen geeigneten Raum aus. Und nach dem Messen und Zuschneiden werden die Teile der Struktur nacheinander miteinander verschweißt. Aus irgendeinem Grund sagen viele Websites, dass der Rahmen aus Rohren bestehen sollte. Obwohl die Praxis zeigt, dass es bequemer und praktischer ist, einen Rahmen aus Ecken herzustellen.

Es gibt auch Folgendes: An manchen Stellen werden zwei Ecken Stoß an Stoß verbunden, die Stoßstelle wird verschweißt. Das Ergebnis ist eine Konfiguration ähnlich einem Kanal mit kleinem Querschnitt. Sehr langlebiges Material. Es wird nicht überall benötigt. Obwohl es an manchen Orten unmöglich ist, auf solches Material zu verzichten.

Dies geschieht umgekehrt, also verkehrt herum. Das heißt, zuerst wird der Rahmen geschweißt, dann die Seiten. Der untere Rahmen des Rahmenteils wird seitlich von oben angeschweißt. In der Mitte des resultierenden Rahmens wird eine Welle für die Räder installiert, die in Lagerschalen befestigt ist. Sowohl die Welle als auch die Lagerschalen sind auf Federn gelagert. Die durch eine umgekehrte Verbindung mit dem Rahmen verbunden sind. Wie auf diesem Bild:

Bitte beachten Sie, dass der Anhänger durch die bewegliche Federrückseite eventuelle Unebenheiten auf dem Weg sanft und sanft überwindet. Genau aus diesem Grund sind bei der Befestigung am Rahmen zusätzliche Gelenke an der Feder erforderlich.

Weitere Arbeiten zur Erstellung des Trailers

Zunächst müssen Sie auf die korrekte Ausrichtung des Mobilgeräts achten. Damit es keinen großen Vorteil in eine Richtung gibt. Dies gilt insbesondere für zweirädrige Anhänger. Ein solches Gerät sollte sich leicht (nicht stark) nach vorne neigen. Dann liegt die Deichsel (also die Leine) im abgekuppelten Zustand von der Maschine selbstverständlich auf der Raumoberfläche auf.

Kehren wir direkt zur Erstellung des Trailers zurück. Nachdem die Basis hergestellt, die Federn befestigt und eingebaut wurden, verstärken wir die Radwelle mit Lagern in Bechern, die vor Staub und Schmutz geschützt sind. Dann montieren wir die Räder. Wir befestigen sie mit Bolzen oder Beschlägen. Je nachdem, wer welche Radmontagevorrichtung hat. Wenn die Räder montiert sind, ohne das Gerät umzudrehen, müssen Sie die Traktion verstärken, die auf das Auto übertragen wird. Der Zug oder die Leine könnte so aussehen:

Hier hat die Leine die Form eines hohlen Metallrohrs mit quadratischem Querschnitt. Für eine stabilere Haltung besteht die Leine oft aus zwei aufeinander zulaufenden Zugstangen. Die eine Dreiecksverbindung bilden. Hier auf diesem Bild, wo der Anhänger geräumiger ist, ist die Leine dreieckig.

Sie ist fast unsichtbar, da sie vorne auf die Betonplatte herabgelassen wird, aber man kann vermuten, dass die Leine dreieckig ist und aus zwei Zugstangen besteht, die vorne mit einem Verschluss zu einem Knoten verbunden sind. Die Befestigung der Leine erfolgt über eine Kupplungsvorrichtung, die sogenannte Anhängerkupplung. Hier sollte es keine Werbung geben.

Ohne Anhängerkupplung an der Leine wird der Anhänger nicht bei der Verkehrspolizei angemeldet. Aus Sicherheitsgründen wird hier auf ein standardisiertes Vorgehen mit dem Einbau fertig konfektionierter gewerblicher Anhängerkupplungen zurückgegriffen. So sieht dieses Gerät aus:

Es ist günstig, es gibt kein Problem, es zu kaufen. Die Anhängerkupplung kann mit Schrauben und Muttern an der Deichsel befestigt oder angeschweißt werden.

Zum Abschluss verstärken Sie die Seiten. Jemand versiegelt den Körper mit dickem Sperrholz. Jemand verstärkt die Seiten mit Drahtgeflecht. Manche schweißen dünne Blechbleche an den Seitenrahmen. Dann können Sie es bemalen. Wem gefällt was? Zuletzt: Sie müssen Ihr selbstgebautes mobiles Fahrzeug – einen Anhänger – bei der Verkehrspolizei anmelden. Dafür müssen Sie eine Reihe von Voraussetzungen erfüllen, die für alle gleich sind. Zur Sicherheit.

Das erste Video mit dem Titel „Homemade Trailer“ zeigt die Schritte zur Erstellung eines zweirädrigen Anhängers.

Im zweiten Video „Geschäftsidee in der Garage. „Selbstgebauter Muldenkipper mit originellem Design“ – ein Handwerker, ein Meister seines Fachs, schuf einen vierrädrigen, geräumigen Anhänger – einen Muldenkipper. Das Video zeigt den Moment, in dem er mit erhobenem Körper die Kraft des Körpers testet. Beide Videos sind auf YouTube zu finden.

Ein selbstgebauter Datscha-Anhänger aus einem Autoanhänger: ein Foto vom Aufbau eines Wohnmobils mit detaillierter Beschreibung sowie ein Video, das ein Haus auf Rädern zeigt.

Wir beschlossen, ein kleines Wohnhaus auf Rädern zu bauen, um mit unserem Auto in die Natur fahren zu können. Da wir keine Zeichnungen des Wohnmobils hatten, entschieden wir uns, ein abnehmbares Modul für den Werksanhänger anzufertigen (damit es bei der Neuzulassung des Fahrzeugs keine Probleme gab).

Aus diesem Grund wurde es gekauft Bootsanhänger aus dem Werk Kurgan(Nur im Titel wird nicht angegeben, um welche Art von Anhänger es sich handelt. Es handelt sich nur um einen Anhänger; andere Hersteller weisen darauf hin, dass es sich um einen Bootsanhänger handelt und man darauf kein Haus stellen kann.)

Die Abmessungen des Moduls entsprachen den Abmessungen des Anhängers – 1400 x 2400 mm. Natürlich muss das abnehmbare Modul langlebig sein, und ein Sperrholzhaus wird für unsere Straßen definitiv nicht funktionieren; wir mussten einen Stahlrahmen schweißen.

Der Sockel ist aus einem 60 x 30 mm Profil geschweißt, die Wände und die Decke bestehen aus einem 20 x 20 mm Profil. 2 identische Bögen wurden auf einer Rohrbiegemaschine gebogen.

Das Schwierigste war, durch die Türen zu denken; wir brauchten ein Drittel der gesamten Zeit, die wir für die Türen aufwendeten. Wer sich für dieses Thema interessiert, hat auf amerikanischen Anhängern Fabriktüren, Lüftungsklappen, Gasherde, Spülen, Heizungen usw. gesehen. usw. Es gibt nur ein Problem: die Kosten. Eine Fabriktür kostet etwa 700-800 Dollar (und man braucht zwei davon), ein Schiebedach mit Dunstabzugshaube kostet etwa 300-400 Dollar, ich habe mir die Spülen und Herde nicht einmal angeschaut, und so wurde klar, dass wir Ich würde aus dem wählen, was wir in Baumärkten gefunden haben.

Infolgedessen haben wir die Türen selbst hergestellt, da das Budget allein für die Türen bei unserem Kurs mehr als 100.000 betrug (bei Alika, Ebay, in Europa, Amerika, russischen Online-Shops – die Preise sind ungefähr gleich).

Wir haben uns entschieden, die Türen mit elektrischen Fensterhebern zu versehen, weil... Dies ist unserer Meinung nach der einfachste Weg. Es hat keinen Sinn, den gesamten Prozess zu beschreiben. Ich möchte nur sagen, dass die Herstellung der Türen sehr mühsam war. aber der Selbstkostenpreis belief sich auf 5 Rubel pro Tür, wenn man alles berücksichtigt. die Ersparnis hat sich gelohnt)

Die Außenseite des Korpus wurde mit 0,8 mm starken Aluminiumblechen ummantelt; wir suchten nach besonders großen Blechen, um sie fugenlos mit einem Blech verkleiden zu können. Als Ergebnis fanden wir AMC2-Platten im Format 1500 x 3000 mm, die uns ganz gut passten.

Jetzt würde ich ein Verbundmaterial für die Gebäudeverkleidung wählen, 4 mm dick (für diejenigen, die es nicht wissen, das sind 2 Platten aus 0,4 mm starkem Aluminium und dazwischen ein spezieller Verbundstoff, der allen Wetterbedingungen ideal standhält).

Wir haben Aluminium auf eine Sperrholzunterlage geklebt, es umlaufend vernietet und alle Verbindungen abgedichtet. Es war möglich, den Anhänger aus Aluminium zu belassen, aber zunächst wollten wir die Außenseite blau, also bestellten wir bei einer Druckerei Vinylfolie zur Abdeckung des Fahrzeugs und bedeckten sie oben.

Viele Leute fragen nach dem Kühlschrank. Es gibt keinen Kühlschrank und es kann auch keinen geben, weil... Das Modul ist abnehmbar und verfügt über eine eigene Autobatterie. Die Modulverkabelung ist völlig autonom und in keiner Weise mit der Verkabelung des Autos oder Anhängers verbunden. Daher gibt es hier keine Möglichkeit, einen Kühlschrank anzuschließen. Obwohl ich das Problem nicht verstehe, wenn es im Kofferraum eines Autos untergebracht werden kann.

Außerdem haben wir im Wohnbereich zwei 220-V-Steckdosen und einen 400-W-Wechselrichter gebaut, der sowohl für Ladegeräte als auch für einen Fernseher ausreicht. Überall LED-Beleuchtung.

Die Wasserversorgung erfolgt aus einem Kanister durch eine Springbrunnenpumpe, nicht sehr leistungsstark, aber sparsam.

Wir haben eine Nische für die Arbeitsplatte unter der Küche geschaffen, das schien sehr praktisch, aber tatsächlich bestanden die Rippen oben und unten aus einem 15 x 15-Profil, einem sehr flexiblen und nicht zuverlässigen Profil. Dadurch verbogen sich die Nischen ein wenig und der Spanplattentisch passte dort nicht hinein, sodass wir ihn aus Sperrholz herstellen mussten.

Nach dem Zusammenbau wurde der Anhänger von Kärcher auf alle Fugen, Risse etc. geprüft. 100 % Dichtheit.

Kosten für den Bau eines Wohnwagenanhängers.

Wir haben im Mai 2015 mit dem Bau des Wohnmobils begonnen und es im Juni 2016 fertiggestellt. Mein Freund und ich arbeiten im Schichtdienst, d.h. Pro Woche könnten 2-3-4 Tage für den Anhänger aufgewendet werden. Wir waren mit der Küchendekoration und den Türen sehr beschäftigt. Wenn Sie damit rechnen, es in drei Monaten abzuholen, addieren Sie die dreifache Frist dazu.

Was die Finanzen betrifft: Alles wurde neu gekauft, nichts Gebrauchtes wurde gebraucht. Der Anhänger selbst kostete 44.000, und etwa 110.000 wurden für Material ausgegeben. Alles wurde repariert, bis hin zu den Handschuhen, sodass der Preis nahe am Originalpreis liegt. Man kann es günstiger machen, aber man sollte es vorher wissen.

Nach Gewicht: Der Anhänger + Modul wiegt etwa 600 kg, das Modul selbst wiegt etwa 460-480 kg. Die Schwere wurde durch eine große Anzahl von Spanplatten hinzugefügt, die es schaffen, nach einem leichteren Material für die Trennwände zu suchen.

Der 1,4-Octavia-Pkw zieht den Anhänger mit einem Knall. Auf der Autobahn habe ich auf 130 km/h beschleunigt, der Anhänger ist überhaupt nicht zu spüren, die Stromlinienform bremst praktisch nicht. Der Verbrauch steigt um 1-2 Liter. Über 90 ist es schwierig, auf einer schlechten Straße zu fahren, schließlich ist das Gewicht nicht gering, es ruckelt das Auto. Aber 80-90 ist für einen solchen Anhänger durchaus akzeptabel. Ich bin durch Felder und unbefestigte Straßen gefahren, und der Anhänger ist nie irgendwo angefahren.

Ein Video über ein selbstgebautes Mobilheim.

Große oder übergroße Fracht erfordert viel Platz für den Transport. Der Gepäckraum eines Pkw ist für diese Aufgabe nicht geeignet – der Platz ist zu gering. Die einzige Möglichkeit ist die Verwendung von . Gleichzeitig ist es nicht notwendig, es für das Auto auszuwählen, auf den Märkten danach zu suchen und Geld und Zeit dafür aufzuwenden. Sie können dieses Gerät selbst zusammenbauen und dabei nur die nötigsten Teile und Komponenten verwenden.

Zunächst müssen Sie alle Komponenten und Werkzeuge finden und vorbereiten, die für die Selbstmontage nützlich sind.

Nachdem alles eingekauft wurde, wird eine erste Zeichnung erstellt, die anschließend als Leitfaden für den Zusammenbau dient. Im Internet gibt es viele verschiedene Zeichnungen und Skizzen – Sie können je nach verfügbaren Materialien, Teilen, Fähigkeiten und Bedürfnissen alles auswählen.

Betrachten wir die universellste Option – einen Lastenanhänger für einen Personenkraftwagen vom Typ Zhiguli.

- Verbindungselemente der Seiten (von);

- Brett (Futterbrett, 4 Stk.);

- Rahmen (Stahlrohr 40x40);

- Querstange (Kiefernbalken 90x50, 3 Stk.);

- Stange (Rohr Ø30, 2 Stück - längs, 1 Stück - quer);

- Rad mit Nabe (2 Stück);

- Sicherheitskette;

- Steckverbinder für elektrische Leitungen;

- Kotflügel mit Abspannseil (Förderband);

- Stoßdämpfer (vom Ural-Motorrad, 2 Stk.);

- Feder mit Gummipuffer;

- Greifgerät (gekauftes Produkt);

- Brückenträger (80x5 Stahlrohr);

- Heckklappenschloss (2 Stk.)

Selbstmontage

Wir bauen in mehreren Schritten einen selbstgebauten Anhänger nach Zeichnung mit vorbereiteten Werkzeugen und Komponenten.

- Rahmenkonstruktion. Der Rahmen ist der tragende Teil des Anhängers, daher hängt die Haltbarkeit des Produkts von seiner Festigkeit und Zuverlässigkeit ab. Zur Herstellung können Sie einen Stahlkanal (25x50) oder ein Rohr (40x40) verwenden. Wir schneiden das Profil entsprechend den Maßen zu und schweißen anschließend die Teile zusammen. Wir messen das resultierende Rechteck auf Ebenheit und Schweißgenauigkeit. Es ist notwendig, eine Versteifungsrippe vorzusehen, da die rechteckige oder quadratische Form des Rahmens bei starker Belastung recht instabil ist.

.jpg)

- Verbindungspunkt zum Auto. Es ist zu beachten, dass der Anhänger umso schneller und schärfer auf die Bewegungen des Traktors reagiert, je kürzer das Verbindungsteil ist. Je nach Größe empfiehlt es sich, das Verbindungsteil 1,5 – 2 Meter lang auszuführen. Da diese Einheit einer erheblichen Belastung ausgesetzt ist, verwenden wir zum Schweißen die gleichen Profile, die auch für die Herstellung des Rahmens verwendet wurden. Vor dem Schweißen führen wir Messungen durch, um sicherzustellen, dass die Verbindung des Verbindungsteils mit dem Anhänger genau in der Mitte der Achse liegt. Um Brüche des Verbindungsteils zu verhindern, installieren wir Sicherheitskabel. Wir schweißen sie an der Unterseite der gesamten Struktur.

- Kupplung. Mit der Kupplung können Sie das Verbindungsteil des Anhängers am Fahrzeug befestigen. Die Montage kann entweder mit Bolzen oder durch Schweißen erfolgen. Im ersten Fall ist die Konstruktion weniger zuverlässig, aber wenn eine Demontage erforderlich ist, lässt sich die Kupplung leichter entfernen. Im zweiten Fall wird das Gerät sehr stark, für die Demontage benötigen Sie jedoch einen Gasbrenner. Fällt die Wahl auf eine Verbindung mit Schrauben, empfehlen wir die Wahl von Mustern der achten Festigkeitsklasse. Andernfalls können die Schrauben der Kraft nicht standhalten.

- Achsmontage. Generell gilt, dass die Achse in einem Abstand von 40 % der Länge von der Rückwand des Anhängers montiert wird. Mit anderen Worten, es sollte etwas nach hinten versetzt sein. Die Achse wird mit Schrauben montiert. Als nächstes montieren wir den Rahmen auf der Achse und befestigen ihn wieder mit Schrauben.

- Dies ist nicht dringend erforderlich, es empfiehlt sich jedoch, Stabilisierungsstützen zu installieren, die die horizontale Position des Anhängers während der Fahrt gewährleisten. Am besten platzieren Sie die Stützen an den Ecken des Rahmens.

- Bodenbelag und Seitenwände. Als Ausgangsmaterial können Holz, Zinn, Metall, Polycarbonat, Kunststoff oder andere Materialien verwendet werden – alles hängt direkt davon ab, was genau auf dem Anhänger transportiert wird und wie oft der Transport durchgeführt wird. Wir verlegen den Bodenbelag auf dem Rahmen (Sie können den einfachsten aus gewöhnlichem Sperrholz verwenden) und befestigen ihn mit Schrauben. Danach montieren wir die Seiten am Rahmen. Wir verstärken die Ecken des Anhängers mit Metallecken.

- Die letzte Phase ist das Fertigstellen. Bei Bedarf lackieren wir Teile und Baugruppen, die einer solchen Behandlung bedürfen. Wir zeichnen Routen, um die Stromversorgung aus dem Auto anzuschließen. Da alle Anhänger mit vorgeschriebenen Lichtsignaleinrichtungen ausgestattet sein müssen, montieren wir die notwendigen Leuchten, Scheinwerfer und Reflektoren. All dies ist in einem einzigen Netzwerk montiert und über die Anhängerkupplungssteckdose verbunden.

Das folgende Video zeigt den Prozess der Montage und Fertigstellung eines selbstgebauten Anhängers mit Originaldesign.

Ein selbstgebauter Anhänger, insbesondere wenn er gut zusammengebaut ist, erhöht die Leistungsfähigkeit eines gewöhnlichen Personenkraftwagens erheblich. Obwohl es viele Varianten gibt, ist eine universelle Option für jedes Fahrzeug und jede Art von Gütertransport geeignet. Zusätzlich zu allen oben genannten Maßnahmen kann der Anhänger mit einem separaten Bremssystem, Beleuchtungskörpern usw. ausgestattet werden, es ist jedoch immer noch besser, diese Angelegenheiten den Fachleuten anzuvertrauen. Bevor Sie den Anhänger in Betrieb nehmen, müssen Sie Folgendes tun.