Einwellen-Holzhackerzeichnung. Der Asthäcksler zum Selbermachen bietet die Möglichkeit, hochwertigen und günstigen Dünger zu erhalten. Notwendige Materialien für die Herstellung eines Häckslers

Beim Beschneiden von Bäumen im Winter steht jeder Gärtner vor dem Problem, dünne Äste aufzubewahren, da diese viel Platz beanspruchen. Sie müssen sie manuell oder mit einem speziellen Zerkleinerer zerkleinern. Die zweite Variante ist vorzuziehen, da sie eine sehr schnelle Verarbeitung des Holzes zu kleinen Spänen ermöglicht. Nur fabrikgefertigte Einheiten sind zu teuer, deshalb verraten wir Ihnen in diesem Artikel, wie Sie einen Asthäcksler mit Ihren eigenen Händen deutlich günstiger herstellen können.

Arten von Holzhackern

Das Hauptelement der Einheit ist der Arbeitsmechanismus, dessen Aufgabe es ist, kleine Äste auf einen Bruchteil einer bestimmten Größe zu zerkleinern. Verschiedene werkseitig hergestellte Aktenvernichter unterscheiden sich in der Gestaltung dieses Mechanismus. Der Antrieb, der ihn dreht, kann alles sein: Benzin, Diesel oder Elektro.

Die folgenden Arten von Fabrikeinheiten eignen sich am besten für die Reproduktion zu Hause:

- Scheibenhäcksler für Gras und Äste;

- Einheit mit einem Schneidmechanismus aus Holzsägen für eine Kreissäge.

In einem Scheibenbrecher werden Äste mit scharfen Messern, die auf einem Schwungrad in Form einer dicken Metallscheibe montiert sind, buchstäblich in kleine Chips zerkleinert. Der Antrieb erfolgt über einen Riemenantrieb durch einen Elektro- oder Benzinmotor. Aus Sicherheitsgründen ist die Scheibe mit einem Metallgehäuse abgedeckt und ein Trichter dient zur manuellen Zuführung der Äste. Es ist schräg zu den rotierenden Messern angeordnet, um das Holz möglichst effizient zu spalten.

Der Vorteil eines Scheibenzerkleinerers besteht darin, dass er Holz recht schnell verarbeitet, also eine hohe Produktivität aufweist. Der Hauptnachteil besteht darin, dass die Schneidkanten der Messer regelmäßig entfernt und geschärft werden müssen. Nicht jeder kann diese Art von Arbeit mit eigenen Händen erledigen; die Messer müssen von einem Meister geschärft werden und er muss dafür Geld bezahlen. Es stellt sich heraus, dass bei einem selbstgebauten Holzhäcksler während des Betriebs Kosten anfallen.

Es ist zu beachten, dass die Materialien für die Herstellung eines Scheibenzerkleinerers zu Hause recht günstig sind. Vor allem dann, wenn Metall in der benötigten Dicke im Haushalt zu finden ist oder bei der nächstgelegenen Altmetallsammelstelle bezogen werden kann. Für den zweiten Brechertyp müssen Sie jedoch Geld ausgeben – kaufen Sie 2 Dutzend Holzsägen für eine Kreissäge.

Das Funktionsprinzip ist wie folgt: Der Antrieb dreht eine Welle, auf der Sägen mit Zähnen aus Hartlegierung nebeneinander montiert sind. Über den Ladetrichter wird ihnen Holz zugeführt, in das sich der Mechanismus buchstäblich hineinbeißt und es auf die Größe von Sägemehl zerkleinert. Die Verarbeitungsgeschwindigkeit ist nicht zu hoch, aber das Sägemehl ist klein, was zum Heizen eines Hauses viel praktischer sein kann als Holzspäne. Beispielsweise können Sie daraus selbst Brennstoffbriketts herstellen.

Wichtig. Bei beiden Zerkleinerungsmaschinentypen ist nicht die Drehzahl der Welle entscheidend, sondern die entwickelte Kraft. Bei der ersten Variante ist er aufgrund des aufgedrehten schweren Schwungrads höher, wodurch Sie Äste schneller schneiden können. Eine ausreichende Wellenumdrehung beträgt 1500 U/min, mehr ist nicht erforderlich.

Wie baut man einen Scheibenbrecher?

Wenn Ihnen dieser Häckslertyp gefällt, müssen Sie verstehen, dass für den Zusammenbau gute Schweißkenntnisse erforderlich sind. Darüber hinaus müssen Sie folgende Materialien vorbereiten:

- Stahlblech mit einer Dicke von 10 bis 16 mm;

- das gleiche, 5 mm dick - am Gehäuse und am Einfülltrichter;

- kohlenstoffreicher Stahl für Messer, eine Autofeder ist geeignet;

- Rund- oder Profilrohre zum Schweißen des Rahmens;

- Stahlschaft mit einem Durchmesser von 20 mm;

- 2 Wälzlager Nr. 307 oder andere;

- Verbindungselemente (Bolzen und Muttern)

- Riemenscheiben, Riemen.

Notiz. Wenn Sie für den Brecher einen Elektromotor mit einer Drehzahl von 1500 pro Minute verwenden möchten, ist der Einbau eines Riemenantriebs nicht erforderlich.

Auf verschiedenen Internetquellen finden Sie alle Arten von Zeichnungen eines Holzhackers. Wir machen Sie auf eine der beliebtesten Optionen aufmerksam:

Aus dickem Metall wird ein regelmäßiger Kreis mit einem Durchmesser von 400 mm ausgeschnitten und in seiner Mitte ein Loch für die Welle angebracht. Die Riemenscheiben und die Welle müssen auf einer Drehmaschine gedreht werden, und an den Enden der Welle müssen Gewinde geschnitten werden, um das Schwungrad und die Riemenscheibe zu befestigen. Messer können nach der Zeichnung zu Hause hergestellt werden; im Extremfall überlassen Sie diese Aufgabe einem Fräsmaschinenbediener. Als nächstes muss aus einem Stahlblech ein Schutzgehäuse mit Trichter geschweißt und daraus Käfige für Lager mit Löchern hergestellt werden.

Im Wesentlichen ist ein selbstgebauter Holzhacker ein Schneidmechanismus, der auf einem Rahmen beliebiger Bauart montiert ist. Der Antriebsmotor kann je nach Bandlänge an einer geeigneten Stelle platziert werden. Vergessen Sie nicht, die Motorhalterung verschiebbar zu machen, damit der Riemen gespannt werden kann. Am Rahmen ist auch die Antriebswelle montiert, an der eine Riemenscheibe und ein Schwungrad befestigt sind. Die Messer sollten so mit dem Schwungrad verschraubt werden, dass ihr Neigungswinkel 30° beträgt. Dazu müssen Sie spezielle Stahlauskleidungen vorbereiten.

Häcksler mit einer Arbeitsmatrix aus Sägen

Der Zusammenbau dieses Geräts ist etwas einfacher als beim Vorgänger; es sind weniger Schweißarbeiten erforderlich. Für den Aktenvernichter benötigen Sie:

- Holzsägen mit Zähnen aus Hartlegierung – 20 Stück;

- Trennscheiben 5 mm dick mit einem Loch von 20 mm – 19 Stk.;

- Stahlblech 2 mm dick;

- Rohre zur Herstellung eines Rahmens;

- Schaft mit Gewinde an den Enden mit einem Durchmesser von 20 mm;

- 2 Wälzlager;

- Verbindungselemente (Bolzen und Muttern)

- Riemenscheiben, Riemen.

Dieser einfache Gartenhäcksler wird durch abwechselnde Unterlegscheiben und Sägen auf einer gemeinsamen Welle zusammengebaut und anschließend von den Seiten mit Muttern zusammengedrückt. Zwischen den Sägen werden Unterlegscheiben platziert, damit deren dickere Hartmetall-Schneidteile nicht gegeneinander drücken und beim Anziehen der Muttern nicht zusammengedrückt werden. Anschließend werden die Lager auf die Welle gepresst und in Käfige eingebaut, die an einen Rahmen aus Rohren angeschweißt sind.

Die restlichen Arbeiten zum Zusammenbau des Häckslers werden wie in der Vorgängerversion durchgeführt: Es ist notwendig, einen Riemenantrieb über Riemenscheiben mit am Rahmen befestigtem Motor herzustellen, ein Gehäuse mit einem Trichter herzustellen und diese wie in der Abbildung gezeigt anzubringen Foto:

Notiz. Während des Betriebs kann sich die entstehende Matrix von Kreissägen mit kleinen Holzanteilen verstopfen und manchmal bleiben Holzspäne darin hängen. Hartmetallzähne halten jedoch lange ohne Schärfen; Hauptsache, sie dürfen nicht überhitzt werden, da sonst die Lötspitzen abfliegen können.

Abschluss

Wenn auf einem Privatgrundstück viele Bäume wachsen, kann ein selbstgebauter Holzhäcksler eine sehr nützliche Sache sein. Zumindest erspart es Ihnen einen Haufen abgeschnittener Äste, der viel Platz einnimmt. Der Anwendungsbereich der anfallenden Sägespäne und Holzspäne ist äußerst vielfältig und kann auch zum Heizen Ihres Hauses nützlich sein.

Die Kosten für Gartenhäcksler, die Sie im Handel kaufen können, sind recht hoch, insbesondere wenn es sich um beliebte Modelle bestimmter Marken handelt.

Daher versuchen manche Leute, solche Geräte selbst herzustellen.

In diesem Artikel werden wir über verschiedene Modelle selbstgebauter Gartenhäcksler für die Datscha sprechen und Schritt-für-Schritt-Anleitungen für die Herstellung solcher Geräte geben.

Alle selbstgemachten Produkte sind möglich bedingt in 3 Typen unterteilt:

- Holzhäcksler;

- Mulcher;

- Aktenvernichter.

Spanschneider Entwickelt zum Zerkleinern von Ästen und vollständig getrockneter großer grüner Masse, also dicken Stängeln.

Spanschneider Entwickelt zum Zerkleinern von Ästen und vollständig getrockneter großer grüner Masse, also dicken Stängeln.

Sie eignen sich schlecht zum Verarbeiten und Mahlen von frischer oder leicht angetrockneter Grünmasse, also:

- Blätter;

- Kräuter;

- Spitzen

Häufiger ein Holzhacker hergestellt in Form eines Rotationshackers. Wir haben über die Funktionsweise dieses Geräts, sein Funktionsprinzip und die Herstellung selbst gesprochen und es in den folgenden Artikeln auf Video gezeigt:

Ein selbstgebautes Gerät dieser Art zerkleinert Äste einer bestimmten Dicke effektiv und macht sie fein Holzspäne, die als verwendet werden können:

- und agrotechnisches Gartengrundstück;

- Farbstoffe und Aromastoffe;

- Kraftstoffe mit verschiedenen Produkten;

- Futtermittel für Tiere und Vögel;

- und Öfen.

Mulcher Konzipiert zum Zerkleinern von frischer und getrockneter grüner Masse, jedoch nicht für die Verarbeitung trockener Spitzen und Zweige geeignet. Seine Basis ist das Linienschneidemodul, über das wir gesprochen haben.

Gehackte grüne Masse kann sein Nur als dekorativen oder landwirtschaftlichen Mulch verwenden, daher der Name des Geräts.

Der Häcksler ist für das grobe Zerkleinern von Ästen ausgelegt, sodass die fertigen Hackschnitzel nur zum Erhitzen verwendet werden.

Industrielle Zerkleinerer bieten die Möglichkeit, Späne normaler Größe zu produzieren. Bei selbstgebauten Geräten wird jedoch die Einfachheit des Designs und die einfache Herstellung als wichtigste Qualität angesehen, was zu einer Vergrößerung der Späne führt.

Wahl des Motortyps: Elektro oder Benzin?

Bei der Auswahl eines Motors Für einen selbstgebauten Aktenvernichter benötigen Sie Berücksichtigen Sie die Verfügbarkeit von Komponenten.

Wenn Sie in Ihrer Garage einen guten Benzinmotor mit geeigneter Leistung (2–5 PS) haben, kann dieser in die meisten selbstgebauten Gartenholzhäcksler eingebaut werden.

Benzinmotor macht die Schleifanlage autonom So kann es auch dort eingesetzt werden, wo kein Anschluss an eine Steckdose möglich ist.

Wenn das Gerät nur in der Nähe einer Steckdose funktioniert, ist es besser Bevorzugen Sie einen Elektromotor. Auch wenn Sie es kaufen müssen, Der Unterschied in den Betriebskosten gleicht sich schnell aus dein Kosten.

Die Kosten pro Betriebsstunde eines elektrischen Gartenhäckslers sind 7–10 Mal geringer als bei einem Gerät mit Zweitakt-Benzinmotor bzw. 10–12 Mal geringer als bei einem Gerät mit Viertakt-Benzinmotor.

Das in Verbindung gebracht Wie mit dem Unterschied in den Kosten für Strom und Benzin und bei den Kosten für die Wartung von Benzinmotoren.

Ein weiterer Faktor, was die Wahl des Motors beeinflusst – erleichterte Installation. Benzinmotoren funktionieren nur dann gut, wenn ihre Welle horizontal ist.

Daher benötigen Sie für den Anschluss an die vertikale Welle des Häckslers und für die Installation der Mulcherwelle ein Getriebe, das eine Drehung um 90 Grad ermöglicht. Das heißt, Sie müssen es tun Geben Sie nicht nur Geld für den Motor, sondern auch für das Getriebe aus. Und der Elektromotor funktioniert mit jeder Wellenposition gut, sodass Sie auf ein Getriebe verzichten können.

Eine Zeichnung erstellen

Um zu vermeiden, dass ein teilweise zusammengebautes Gartengerät erneut erstellt werden muss, ist es notwendig, eine Zeichnung korrekt zu erstellen und dabei die Größe und Form aller verfügbaren Teile zu berücksichtigen.

Zahlreiche Foren, in denen Benutzer dabei helfen können Besprechen Sie die erfolgreichsten Konfigurationen und technischen Lösungen.

Zahlreiche Foren, in denen Benutzer dabei helfen können Besprechen Sie die erfolgreichsten Konfigurationen und technischen Lösungen.

Darüber hinaus teilen sie auch ihre Erfahrungen bei der selbstständigen Herstellung von Gartenabfall- und Müllhäckslern, veröffentlichen nicht nur Zeichnungen, sondern auch Fotos und Videos ihrer Geräte und hinterlassen auch Feedback zu ihrer Arbeit.

Beim Kompilieren plant dich Sie können die Position der Befestigungslöcher und Schweißnähte bestimmen. Auf diese Weise können Sie zunächst Einzelteile mit vorgebohrten Löchern herstellen und anschließend die entsprechenden Einheiten ohne Anpassung daran befestigen.

Vorgefertigte Zeichnungen finden Sie im Internet. Anschließend können Sie auf der Grundlage dieser Zeichnungen eine neue Zeichnung mit Maßen erstellen, in der Sie sie verwenden können Die Eigenschaften der verfügbaren Teile und Mechanismen werden berücksichtigt.

Der Hauptvorteil dieser Methode besteht darin, dass die Notwendigkeit entfällt, die Gesamtkonfiguration des fertigen Geräts und die Position der Hauptelemente unabhängig zu bestimmen und zu berechnen.

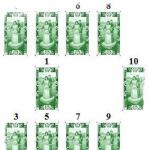

Hier sind Zeichnungen einiger Geräte, die als Basisgeräte verwendet werden können:

- Zeichnung 1 – Dies ist ein Standarddesign für einen stationären Rotationshäcksler, der sich gut als Gartenhäcksler eignet.

- Zeichnung 2 – Dies ist die Konstruktion einer der Wellen eines Zweiwalzenzerkleinerers. Mit einigen Modifikationen kann es auch in Einwellenzerkleinerern eingesetzt werden.

- Zeichnung 3 – Aufbau eines Zweiwalzenzerkleinerers.

- Zeichnung 4 – Zeichnung eines Grashäckslers mit Elektromotor, allerdings kann man statt eines Elektromotors auch einen Winkelschleifer oder eine Bohrmaschine einbauen.

Thematische Foren

Um einen ordnungsgemäß funktionierenden Gartenhäcksler jeglicher Art herzustellen, ist es nicht nur notwendig, die allgemeinen Funktionsprinzipien und die Anforderungen daran zu verstehen, sondern auch Machen Sie sich mit der Erfahrung vertraut diejenigen, die solche Arbeit bereits erlebt haben.

Es gibt viele thematische Foren im Internet, in denen Benutzer diskutieren über ihre selbstgemachten Produkte und teilen Sie ihre Erfahrungen mit ihnen, damit Sie dort viele wichtige Informationen erfahren können.

Eigenproduktion

In diesem Abschnitt wir Präsentieren Sie eine Schritt-für-Schritt-Anleitung dazu unabhängig Herstellung von Häckslern und Mulchern, und Sie finden eine detaillierte Anleitung zum Bau eines Hackschnitzelschneiders.

Die Herstellungsmethode eines Mulchers hängt von den verfügbaren Komponenten ab.

Es kann aus einer Mühle hergestellt werden, auf der anstelle einer Scheibe eine Angelschnur angebracht wird, oder aus einem herkömmlichen Asynchronmotor mit einer Wellendrehzahl von 1,5–3.000 U/min.

Im ersten Fall müssen Sie den Winkelschleifer mit der Angelschnur an einer Stelle platzieren Rohr oder Behälter, welche begrenzt die Ausbreitung von gehäckseltem Gras, und im zweiten können Sie einen vollwertigen Häcksler bauen.

Mulcher

Zur Herstellung eines selbstgebauten elektrischen Gartenmulchers zur Verarbeitung dünner Äste und Gras wird benötigt werden:

Zur Herstellung eines selbstgebauten elektrischen Gartenmulchers zur Verarbeitung dünner Äste und Gras wird benötigt werden:

- Asynchronmotor Wechselstrom mit einer Leistung von 1,5 kW oder mehr mit einer Montageplattform (Sohle) senkrecht zur Welle;

- Stahlrohr mit einem Innendurchmesser von 30–50 cm;

- Stahlwinkel mit einer Regalgröße von 15–30 mm;

- Stahlstange mit einem Durchmesser von 8–15 mm.

Sie benötigen außerdem eine Stahlplatte zur Befestigung des Elektromotors, einen Adapter zur Befestigung der Trommel an der Welle und eine Trommel für die Angelschnur.

Wenn keine Trommel für die Angelschnur vorhanden ist oder der Mulcher zur Bearbeitung von Hardtops verwendet wird, dann Anstelle einer Trommel können Sie auch 1–3 Stahlbänder installieren und diese in gleichen Winkeln platzieren. Es empfiehlt sich, die Kanten der Streifen zu schärfen, um die Leistung zu verbessern und die Belastung des Motors zu verringern.

Hauptsache, das Loch zur Befestigung am Schaft liegt genau in der Mitte Andernfalls treten starke Vibrationen auf, die zu einem Brummen und einer starken Verkürzung der Lagerlebensdauer führen.

Hier Reihenfolge der auszuführenden Aktionen So bauen Sie einen Mulcher:

- Das Rohr ist geschnitten auf beiden Seiten im 90-Grad-Winkel. Die Länge des Schnittabschnitts sollte 40–60 cm betragen. Die Platte zur Montage des Motors wird auf die Größe der Sohle zugeschnitten, an den erforderlichen Stellen werden Löcher gebohrt (für die Welle und die Befestigungsschrauben) und dann wird der Motor montiert zum Prüfen.

- Wenn alles normal ist, wird der Motor ausgebaut und An der Unterseite der Platte sind 3 Ecken angeschweißt, relativ zueinander in einem Winkel von 120 Grad angeordnet.

- Auf Teller den Motor einbauen, mit Schrauben befestigen und die Trommel daran befestigen. Wenn keine Trommel vorhanden ist, werden stattdessen Stahlbänder oder Metallmesser von beliebigen Trimmern verwendet. Möglicherweise müssen Sie einen Adapter installieren, der den Unterschied zwischen dem Durchmesser der Welle oder Verlängerung und dem Durchmesser des Messerlochs ausgleicht.

- Platte mit verschweißten Ecken an der Oberkante des Rohres montiert Positionieren Sie es so, dass sich die Motorwelle so nah wie möglich an der Mitte des Rohrs befindet. Schweißen Sie dann die Ecken an das Rohr und schneiden Sie den Überstand ab.

- Anstelle von Schweißverbindungen können auch Schraubverbindungen verwendet werden Dies erschwert zwar die Installation, erleichtert jedoch die Wartung des Geräts erheblich. Dazu wird jede Ecke nahe an der Wand abgeschnitten und dann ein „Absatz“ angeschweißt, also eine kleine Stahlplatte mit einem Loch für eine Schraube, an deren Rückseite eine Mutter angeschweißt ist. Dann bohren sie Löcher in den Rohrkörper und schrauben die Motorhalterung fest.

- Sie können den Körper (Rohr) dann auch auf Höhe der Schachtkante in zwei Teile schneiden Montageplatten mit Muttern an beliebige Teile anschweißen, und bohren Sie Löcher an den entsprechenden Stellen im anderen Teil des Rohrs.

- Aus Stahlstab Machen Sie ein Netz mit einer Zellengröße von 3–5 cm. Wenn der Körper nicht trennbar ist und die Motorhalterung durch Schweißen befestigt ist, wird das Netz verschraubt, sodass es zum Reinigen und Ersetzen der Angelschnur entfernt werden kann. Bei einer Installation mit zerlegbarem Gehäuse oder abnehmbarer Motorhalterung kann das Gitter durch Schweißen befestigt werden. Manchmal wird anstelle eines Netzes ein fester Boden hergestellt, in den ein rundes Loch geschnitten wird, das die Rolle eines Siebs übernimmt.

- Die Beine der Ecke sind mit der Unterseite des Körpers verschweißt, wodurch sie um 20–40 Grad nach außen abgelenkt werden. Die Länge der Beine sollte ausreichend sein, damit ein Eimer unter den Mulcher gestellt werden kann. Es empfiehlt sich, an der Unterseite jedes Beins eine „Ferse“ anzuschweißen, also ein Stück Stahlplatte mit den Maßen 5x5 cm. Die Länge jedes Beins sowie der Biegewinkel müssen für die gesamte Struktur gleich sein stabil sein.

- Vor jedem Start wird der Zugang zur Trommel geöffnet und der Zustand der Angelschnur überprüft., ändern Sie es bei Bedarf. Wenn anstelle der Angelschnur Messer eingebaut sind, überprüfen Sie deren Zustand und Schärfe, um sie gegebenenfalls auszutauschen oder zu schärfen.

Aktenvernichter

Obwohl das Design des Häckslers viel einfacher ist als bei vielen anderen Holzhäckslern, ist es aufgrund der sehr hohen Gesamtkosten der Teile, die aus bestimmten Stahlsorten maßgeschneidert werden müssen, ziemlich schwierig, einen selbst herzustellen.

Daher im Alltag mehr ein beliebtes vereinfachtes Aktenvernichtermodell mit selbstgemachten Messern aus Autofedern und Stahlecken.

Zur Herstellung von So ein selbstgebauter elektrischer Gartenhäcksler wird benötigt werden:

- Stahlblech 20 mm dick;

- Stahlblech 2 mm dick;

- Stahlzahnräder gleicher Größe und Steigung mit einem Außendurchmesser von 8 cm oder mehr;

- asynchroner Elektromotor mit einer Leistung von 3 kW oder mehr;

- leistungsstarkes Getriebe mit einem Übersetzungsverhältnis von 50–100 (je höher das Übersetzungsverhältnis, desto niedriger die Wellendrehzahl, aber desto höher das Drehmoment);

- Stahlecke mit Fachbodengröße 50 mm;

- Feder aus einem Pkw;

- eine flache Stahlstange mit einem Durchmesser von 40–50 mm (Sie können eine der Getriebewellen oder eine Welle aus einem anderen Gerät verwenden, wenn der Durchmesser geeignet ist);

- Lager.

Hier Verfahren:

Hier Verfahren:

- Von der Stahlstange 2 Stücke abschneiden, eines 35–40 cm lang, das zweite 40–45 cm lang.

- Schneiden Sie 4 Stücke von 25–30 cm Länge ab.

- Geschweißt 2 Ecken für jede Stange, um einen Vierkantschaft zu machen.

- Hergestellt aus dünnem Stahlblech 4 Kreise ausschneiden, dessen Außendurchmesser gleich dem Außendurchmesser der Lager und dessen Innendurchmesser gleich dem Außendurchmesser der Welle ist.

- Kreise auf die Wellen setzen und an den Ecken verschweißt.

- Aus der Feder werden 8 Stück geschnitten, dessen Länge 2 cm geringer ist als die Länge des Schafts, wonach eine der Längsseiten in einem Winkel von 30–40 Grad geschärft wird. Je kleiner der Winkel, desto besser schneidet das Messer Holz, aber desto schneller wird es stumpf.

- In jedes Messer werden 3–4 Befestigungslöcher gebohrt Anschließend bohren Sie passende Löcher in die Ecken der Wellen (der Durchmesser dieser Löcher sollte etwas kleiner sein, damit Gewinde hineingeschnitten werden können). Dabei sollte jedes Messer so weit hervorstehen, dass sich die Messer beider Wellen beim Aufeinandertreffen berühren. In die fertigen Schaftlöcher werden Gewinde geschnitten.

- Aus dick Körperteile aus Stahlblech ausschneiden. Seine Größe kann beliebig sein, Hauptsache, die Breite entspricht dem Abstand zwischen den Lagern auf der Welle und die Höhe ist nicht kleiner als der Abstand zwischen den entfernten Messern beider Wellen. Insgesamt werden 8 Teile benötigt – 2 Seitenwände, Ober- und Unterwand, 4 Verstärker.

- In den Seitenwänden Löcher für Lager schneiden. Dies ist ein sehr wichtiger Vorgang, sodass bereits ein Fehler von 1 mm zu ernsthaften Problemen führen kann.

- Die Seitenteile werden unten verschweißt, dann werden die Verstärker verschweißt - 2 Stück oben auf der Vorder- und Rückseite, 2 Stück unten ebenfalls auf der Vorder- und Rückseite.

- Wählen Sie die Methode zur Befestigung des Zahnrads an der Welle– Am häufigsten wird hierfür eine Schweiß- oder Keilverbindung verwendet (diese Option eignet sich nur für die Bearbeitung dünner Äste; der Versuch, dicke Äste zu hacken, kann zum Bruch des Schlüssels führen).

- Führend verbinden(länger) Welle mit Getriebe. Hierzu können Sie ein Ketten- oder Zahnradgetriebe sowie eine Adapterkupplung aus dickwandigem Stahlrohr verwenden.

- Schließen Sie den Elektromotor an zum Getriebe.

- Wenn sich herausstellt, dass der Körper instabil ist, dann von unten 4 Beine schweißen, im Winkel von 25–35 Grad eingestellt und mit Absätzen in den Maßen 5x5 oder 10x10 cm ausgestattet.

Schleifmaschinen aus Schleifmaschinen und anderen Werkzeugen

Als Grundlage einen Gartenhäcksler bauen kann verwendet werden:

- Schleifer;

- bohren;

- Trimmer.

bulgarisch Dank der hohen Motorleistung und hohen Geschwindigkeiten kann er dünne Äste und Gras zerkleinern. Dazu muss er jedoch fest an einer vertikalen Fläche befestigt sein und in diese Fläche muss ein Einlassloch gebohrt werden.

Zum Hacken von Gras können Sie ein dreischneidiges Messer eines Trimmers verwenden, und zum Bearbeiten von Ästen muss das Messer auf Bestellung aus Werkzeugstahl gefertigt werden. Sie können ein Messer aus robustem Stahl und austauschbare Klingen aus dem haltbarsten Stahl herstellen.

Bohren Wird wie der Mulchermotor verwendet und auf beliebige Weise befestigt. Aufgrund der geringen Drehzahl der Patrone macht der Einbau einer Trommel keinen Sinn, daher wird eine Welle hergestellt, an der die Messer angeschweißt oder anderweitig befestigt werden.

Trimmer Wird auch in Verbindung mit dem Mulcherkörper verwendet und so befestigt, dass die Trommel mit der Angelschnur parallel zur Sieboberfläche verläuft.

Video zum Thema

Dieses Video zeigt einen selbstgebauten Holzhacker in Betrieb:

Abschluss

Der Hauptvorteil eines selbstgebauten Geräts besteht darin, dass es um ein Vielfaches günstiger ist als ein im Laden gekauftes. Darüber hinaus können Sie durch den Bau Ihres eigenen Gartenhäckslers diesen für die Verarbeitung bestimmter Materialien optimieren.

Jetzt wissen Sie:

- Welche Arten von selbstgebauten Geräten gibt es?

- was benötigt wird, um sie herzustellen;

- wie man sie mit eigenen Händen macht.

In Kontakt mit

Besitzer von Vorstadtgebieten wissen, dass die Pflege von Bäumen und Sträuchern das ständige Beschneiden unnötiger, ausgetrockneter und alter Äste erfordert. Am häufigsten wird ein Haufen Reisig verbrannt, wodurch die gesamte Fläche mit Rauch und kleinen Rußpartikeln verschmutzt wird. Aber kompostierte Zweige sind ein ausgezeichneter organischer Dünger! Der einzige Nachteil ist der mit der Zeit andauernde Verrottungsprozess und der unansehnliche, in Breite und Höhe wachsende Gartenholzhaufen. Ein elektrischer Gartenhäcksler (Shredder oder Chitter) hilft dabei, den Astberg um das Zehnfache zu reduzieren und die Umwandlung von Reisig in Humus zu beschleunigen. Heutzutage gibt es viele Modelle von Zerkleinerungsgeräten für diese Zwecke auf dem Markt, der Preis solcher Geräte ist jedoch recht hoch. Wir empfehlen, die Maschine selbst herzustellen, zumal ein erheblicher Teil der Materialien in jeder Garage oder auf einem Haufen alten Metallschrotts zu finden ist.

Aufbau und Funktionsprinzip eines elektrischen Gartenhäckslers

Ein Gartenhäcksler hilft Ihnen dabei, Äste und andere organische Rückstände zu entfernen.

Um Ihren eigenen elektrischen Holzhäcksler zu bauen, müssen Sie dessen Aufbau und Funktionsprinzip kennen. Dies wird in Zukunft bei der Gestaltung Ihres eigenen Designs und der Montage des Geräts hilfreich sein.

Der Gartenhäcksler (Chitter) ist unabhängig von den Besonderheiten seines Betriebs einfach aufgebaut und besteht aus folgenden Teilen und Komponenten:

- Motor;

- Metallrahmen;

- Arbeitswelle(n);

- Schneidblock;

- Empfangsbox;

- flexibles oder Zahnradgetriebe;

- Schutzhülle.

Der Einfachheit halber sind am Gerät Räder angebracht, die das Bewegen der Struktur im Gartengrundstück erleichtern.

Diagramm eines Gartenhäckslers

Der Asthäcksler funktioniert wie folgt. Das Drehmoment des Elektromotors wird über einen Keilriemen, eine Kette oder einen Zahnradantrieb auf die Arbeitswelle übertragen. Das Verhältnis von Riemenscheiben, Kettenrädern oder Zahnrädern wird so gewählt, dass das Übersetzungsverhältnis eine Drehzahl der Hauptachse von mindestens 1500 U/min bereitstellen kann. Das Zerkleinern der dem Aufnahmekasten zugeführten Äste erfolgt mit fest an der Arbeitswelle befestigten Messern.

Es gibt Brechanlagenkonstruktionen mit zwei gegenläufigen Arbeitswellen. Mit diesem Schema können Sie die Produktivität der Einheit steigern und Zweige mit größerer Größe verarbeiten.

Dank der hohen Rotationsgeschwindigkeit erfolgt eine intensive Zerkleinerung des Holzes, das nach dem Zerkleinern auf den Komposthaufen gelangt. Betrachtet man das Design eines Zerkleinerers durch das Prisma ähnlicher Mechanismen, dann ähnelt sein Funktionsprinzip dem Betrieb eines Fleischwolfs oder Mixers. Trotz der eher primitiven Bauweise kann das Gerät bei Verwendung eines langlebigen Messerblocks und eines Elektromotors mit einer Leistung von 3 - 5 kW nicht nur Zweige, sondern auch Baumschnitte mit einer Dicke von mehr als 5 cm zu Hackschnitzeln verarbeiten. Es gibt auch Gartenhäcksler die zehn Zentimeter lange Äste hacken, allerdings ist ihr Design viel komplizierter und das Funktionsprinzip perfekter.

Klassifizierung von Holzhackern

Wenn Sie planen, einen Gartenzaun anzulegen, müssen Sie eine Vorstellung von der Dicke der Holzabfälle haben, mit denen Sie umgehen müssen. Da alle Zerkleinerer für organische Abfälle nach der Leistung des Elektromotors und dem Funktionsprinzip der Messereinheit unterteilt werden können, beeinflusst der maximale Durchmesser der Holzreste die Wahl des Designs, die Betriebsparameter und die technischen Eigenschaften der Einheit.

Nach Art des eingesetzten Kraftwerks

Gartenhäcksler können sowohl Elektromotoren als auch Verbrennungsmotoren verwenden. Die Vorteile des ersten sind Einfachheit, Kompaktheit und Benutzerfreundlichkeit. Mit Hilfe eines Benzin- oder Dieselaggregats können Sie jedoch eine wirklich mobile Anlage erstellen, deren Leistung es Ihnen ermöglicht, Äste mit einer Dicke von mehr als 10 cm zu bearbeiten.

Zerkleinerer mit Verbrennungsmotor haben eine hohe Leistung und sind mobiler als elektrische Geräte

Bei einem selbstgebauten Design ist es einfacher, einen Elektromotor zu verwenden. In diesem Fall ist es nicht erforderlich, zusätzliche Komponenten zum Starten und Aufwärmen des Motors zu verwenden, die Endkosten des Mechanismus werden reduziert und die Installation und der Betrieb der Ausrüstung werden vereinfacht.

Bei der Auswahl eines Elektroaggregats müssen folgende Faktoren berücksichtigt werden:

Es ist zu beachten, dass leistungsstarke Elektromotoren einen Anschluss an drei Phasen erfordern. Kommt ein herkömmliches zweiphasiges 220-V-Netz zum Einsatz, ist ein Benzin- oder Dieselkraftwerk der beste Ausweg. Seine Leistung beträgt 5 - 6 Liter. Mit. wird in den meisten Fällen ausreichen.

Entsprechend dem Design des Messerblocks

Das Design des Messerblocks eines Gartenhäckslers bestimmt den Durchmesser der Äste, die gehäckselt werden können, und die Größe der verarbeiteten Hackschnitzel, die am Ausgang des Geräts anfallen. Beispielsweise können die einfachsten Geräte nur dünne Äste verarbeiten und sie in Stücke von 2 bis 10 cm schneiden, während komplexere Geräte dicke Äste zerkleinern, sie zu Staub zermahlen oder 10 bis 15 cm lange Stücke produzieren können.

Das Design von Fabrikmessern wird am häufigsten in drei Versionen präsentiert:

- Scheibenmesserblock, der für Gras und Zweige mit einer Dicke von nicht mehr als 2 cm verwendet wird;

Der Messer-Scheiben-Gartenhäcksler hat ein einfaches Design, ist aber nicht in der Lage, dicke Äste zu verarbeiten.

- ein fräsendes Schneidsystem, das dicke Äste bis zu 8 cm problemlos bewältigt. Einzige Voraussetzung ist, dass das Rohmaterial trocken ist, sonst verstopfen die Messer mit Holzfasern und müssen ständig gereinigt werden;

Durch den Einsatz von Schneidgeräten können Sie jeglichen organischen Abfall bearbeiten

- Schnecken- und Turbinenfräs-Schneideinheiten sind die produktivsten und vielseitigsten – sie können rohe und trockene, ziemlich große Äste gleichermaßen problemlos zu Hackschnitzeln verarbeiten.

Der Einsatz kombinierter Turbinen-Fräs- oder Schneckenschneideinheiten verleiht dem Gerät eine hohe Produktivität

Bei selbstgemachten Designs ist es schwierig, ein Schnecken- oder Turbinenfräsdesign zu reproduzieren, daher nehmen Handwerker eines der folgenden Schneidblockdesigns als Grundlage:

- Zweiwellensystem mit mehreren Messern;

- Scheiben-Messer-Baugruppe;

- gestapeltes Paket von Kreissägen oder Fräsern.

Alle drei Optionen stehen für die Wiederholung zu Hause zur Verfügung und erfordern ein Minimum an Kosten, da für ihre Herstellung Teile und Baugruppen aus alten Automobil- und Landmaschinen, Eckenabschnitten, Rohren usw. verwendet werden. Auf gekaufte Elemente kann man nicht verzichten . Wenn kein Elektromotor, keine Kreissäge oder kein Fräser sowie andere Teile auf Lager sind, müssen Sie diese kaufen.

Video: Selbstgebauter Messer-Scheiben-Häcksler

Vor- und Nachteile eines selbstgebauten Geräts

Ein selbstgebauter Gartenhäcksler hat viele Vorteile:

- niedrige Kosten im Vergleich zu fabrikgefertigten Geräten;

- die Fähigkeit, Designs für bestimmte Zwecke zu erstellen. Beispielsweise werden verarbeitete Zweige häufig als Brennstoff verwendet, was eine spezielle Anpassung des Geräts erfordert, um größere Schnittmengen zu erzeugen;

- im selbstgemachten Design können Sie Teile verwenden, die in jeder Garage oder Werkstatt leicht zu finden sind;

- ein selbstgebauter Häcksler kann nicht nur zum Zerkleinern von Ästen, sondern auch zum Zerkleinern von Gras, Gemüse und Obst verwendet werden – als Tiernahrung oder für Recyclingzwecke;

- Wenn Sie Geräte selbst herstellen, haben Sie die Möglichkeit, Ihren Verstand und Ihre Gelehrsamkeit einzusetzen und Ihre eigenen Fähigkeiten und Fertigkeiten anzuwenden. Eine erfolgreich funktionierende Struktur dient als Beweis für Ihren Wert als Eigentümer, steigert das Selbstwertgefühl und erhöht die Autorität bei Nachbarn und Bekannten.

Was die Mängel betrifft, gibt es praktisch keine. Das Einzige, was ich anmerken möchte, ist, dass Geräte dieser Art zur Kategorie der gefährlichen Geräte gehören. Daher sollten bei der Herstellung des Geräts Konstruktionselemente vorgesehen werden, um Risiken zu reduzieren, und während des Betriebs müssen die Regeln für den Umgang mit solchen Geräten eingehalten werden Mechanismen.

Mit eigenen Händen einen Gartenbrecher zu Hause herstellen

Um einen Holzabfallrecycler zu bauen, benötigen Sie die Fähigkeit, eine Schweißmaschine zu bedienen, sowie etwas Erfahrung in der Metallbearbeitung. Das Erstellen eines Gartenbetrügers erfolgt in mehreren Schritten. Im ersten Schritt entwerfen sie die Struktur basierend auf ihren eigenen Anforderungen und der Verfügbarkeit von Materialien. Bei anderen beginnen sie mit der Fertigung einzelner Teile, dem Zusammenbau, der Konfiguration und dem Test der Einheit.

Benötigte Materialien und Werkzeuge

Um einen Holzabfallzerkleinerer zu bauen, benötigen Sie:

Sie benötigen das gängigste Werkzeug, das jeder Handwerker immer zur Hand hat:

- Schweißvorrichtung;

- elektrische Bohrmaschine mit einem Satz Metallbohrer;

- Winkelschleifer (umgangssprachlich „Schleifer“);

- Schärfmaschine (Schmirgel);

- Satz Schraubenschlüssel;

- Hammer;

- Metalllineal, Maßband;

- Metallmarker (Anreißer).

Darüber hinaus muss das fertige Produkt lackiert werden, um es vor Witterungseinflüssen zu schützen und die Ästhetik zu verbessern. Daher benötigen Sie einen Rostumwandler, eine Grundierung und etwaigen Außenlack.

Vorarbeiten, Zeichnungen

Wie bereits erwähnt, umfasst die Konstruktion eines Gartenhäckslers einen Rahmen, einen Elektromotor, ein Gehäuse, eine Arbeitswelle (ein oder mehrere) mit installierten Messern und einen Aufnahmetrichter. Das endgültige Erscheinungsbild des fertigen Produkts hängt direkt vom gewählten Schema und den Merkmalen seiner Umsetzung ab.

Der wichtigste Parameter, der bei der Konstruktion und Erstellung von Zeichnungen berücksichtigt wird, ist die Position der Arbeitswelle und die Art der verwendeten Messer.

Eine Zeichnung eines Gartenhäckslers mit zwei Wellen sieht folgendermaßen aus: Als Körper wird ein Paar Stahlplatten mit einer Dicke von mindestens 10 mm verwendet, in die Löcher für Kugellager gefräst sind. Die Messer sind relativ zu jeder Achse des Mechanismus fest versetzt. Die synchrone Drehung der Wellen wird durch daran befestigte Zahnräder gewährleistet, auf die das Drehmoment vom Elektromotor übertragen wird. Das Design kann sowohl Kette als auch Gürtel verwenden. Die Berechnung des Mittelspaltes basiert auf den Abmessungen der Messer, die wiederum die maximale Dicke des verarbeiteten Holzes bestimmen.

Bei einem Mechanismus mit zwei Wellen kommt es nicht so sehr auf die Drehzahl an, sondern auf die Höhe des Drehmoments. Daher ist es besser, einen Elektromotor mit einer Leistung von mindestens 4 kW und 3000 U/min zu nehmen und aufgrund der Übersetzung die Drehzahl auf einen akzeptablen Wert zu reduzieren.

Bei der Herstellung eines Messerscheibenmeißels werden weniger Teile benötigt, aber die Größe der Äste, die er zerkleinern kann, ist kleiner. Über eine Riemenscheibe mit mehreren Rillen wird die Drehzahl verändert und durch den Einbau von Messern unterschiedlicher Breite kann die Schnittqualität angepasst werden. Die Scheibe mit den daran befestigten Messern muss nicht unbedingt vertikal eingebaut werden, sie kann in jedem beliebigen Winkel angebracht werden. Es hängt alles von der Vorstellungskraft des Designers sowie von Überlegungen zu Zweckmäßigkeit und persönlichen Vorlieben ab.

Zeichnung eines Messer-Scheiben-Häckslers

Um aus zwei Dutzend Kreissägen einen Aktenvernichter mit Messerblock zu bauen, benötigen Sie eine Welle, ein Paar Lager in Gehäusen und einen Riemenantrieb. Es muss gesagt werden, dass die Leistung dieser Konstruktion von der Drehzahl des Schneidpakets abhängt, sodass ein Hochgeschwindigkeits-Elektromotor und ein Paar Riemenscheiben mit demselben Durchmesser am besten dafür geeignet sind.

Zeichnung eines Häckslers aus Kreissägen

Schema eines Häckslers aus Kreissägen

Durch den Austausch von Kreisscheiben durch Fräser unterschiedlicher Größe aus Zerspanungsmaschinen können die Leistungsmerkmale der Struktur deutlich verbessert werden. In diesem Fall wird die Geschwindigkeit des Mechanismus reduziert und gleichzeitig das Drehmoment erhöht.

Anleitung zum Bau eines Holzhackers mit zwei Arbeitswellen

Die Arbeit zur Herstellung eines Häckslers für einen Vorstadtbereich gliedert sich in mehrere Schritte, zu denen die Herstellung des Rahmens, die Montage der Schneideinheit, das Schweißen des Aufnahmetrichters und des Schutzgehäuses sowie die Montage von Teilen und Baugruppen auf der Basis gehören.

Teile für den Bau eines Zweiwellen-Gartenhäckslers

- Aus einem Profilrohr oder einer Metallecke werden zwei Zuschnitte mit einer Länge von 40 cm und vier mit einer Länge von 80 cm geschnitten. Sie dienen zum Schweißen der Basis der Struktur – des Rahmens oder, fachsprachlich, des Bettes.

- Aus zwei langen und zwei kurzen Abschnitten wird ein rechteckiger Rahmen geschweißt. Anschließend werden innere Querstangen so angeschweißt, dass darauf ein Messerblock montiert werden kann.

Wenn Sie vorhaben, Räder am Häcksler zu montieren, werden zusätzlich Zahnstangen am Rahmen montiert, um die Achse zu montieren.

- Die Herstellung von Arbeitswellen wird bei einem Dreher in Auftrag gegeben. Beim Einbau von vier Messern werden quadratische Rohlinge verwendet, auf denen Sitze für Lager und Riemenscheiben bearbeitet werden. Bei drei Schneidelementen werden die Rohlinge über die gesamte Länge bearbeitet, anschließend werden drei Abflachungen (Flachschnitte) an ihnen angebracht und Löcher zur Befestigung der Klingen gebohrt.

Aus Autofedern lassen sich gute Messer herstellen

- Häckslermesser werden aus Federn von Lastkraftwagen oder Kleinbussen (z. B. Gazelle) hergestellt. Schneiden Sie dazu das Blech in Stücke der gewünschten Länge, erhitzen Sie es in einer Schmiede und glätten Sie es mit einem Hammer. Als nächstes werden die Befestigungslöcher gebohrt und die Keilkante geformt. Indem Sie überschüssiges Metall mit Sandpapier abschleifen, erreichen Sie an jeder Klinge einen Schneidkantenwinkel von 35 bis 45 Grad. Anschließend werden die Messer auf einer Schärfmaschine gehärtet und fein geschliffen.

- Für den Einbau der Lager werden Löcher in die Metallplatten geschnitten, die als Gehäuse der Schneideinheit dienen. Am besten ist es natürlich, in einem Unternehmen eine Laserschneidmaschine oder schlimmstenfalls einen Plasmaschneider zu verwenden. Wenn kein Zugang zu solchen Geräten besteht, können Sie auf einen Gasschneider oder ein Schweißgerät zurückgreifen. Der Nachteil der letzteren Methode besteht darin, dass die resultierenden Löcher uneben sind und ihre Kanten daher lange und sorgfältig geschliffen werden müssen.

- Die Lager werden montiert und anschließend mit runden Unterlegscheiben, die an der Außenfläche des Gehäuses befestigt werden, gegen Längsverschiebung gesichert.

Die Arbeit des Gartenhäckslers ist mit der Bildung von Schmutz und Staub verbunden, daher werden bei seiner Konstruktion geschlossene Kugellager verwendet.

- Die Wellen werden montiert, anschließend werden die Seitenwände des Gehäuses mit Bolzen und Muttern festgezogen.

Montage des Schneidwalzengehäuses

- Sie beginnen mit der Herstellung des Aufnahmetrichters. Dazu werden aus einem 2 mm starken Stahlblech vier trapezförmige Zuschnitte ausgeschnitten und durch Schweißen oder Nieten miteinander verbunden. Im sich verjüngenden Teil des Kastens werden 4–5 cm lange Biegungen mit Löchern zur Befestigung angebracht.

Aus Sicherheitsgründen wurde die Länge des Aufnahmetrichters vergrößert, um zu verhindern, dass die Hände des Bedieners in den Wirkungsbereich der Schneidelemente gelangen.

- Die Schleiftrommel wird am Rahmen befestigt, anschließend werden die Antriebsräder auf die Wellen montiert.

Zahnräder sorgen für die entgegengesetzte Bewegungsrichtung der Wellen

- Der Elektromotor wird montiert und ein Ketten- oder Riemenantrieb eingebaut.

- Zur Abdeckung der rotierenden Teile des Antriebs besteht ein Schutzgehäuse aus dünnem Blech.

- Am Häcksler ist ein Futterkasten montiert.

Installation der Empfangsbox

Die Art der Befestigung des Aufnahmekastens muss es ermöglichen, ihn zu entfernen, um große, nicht wiederverwertbare Holzreste zu entfernen, den Mechanismus zu reinigen, Messer zu schärfen usw.

- Stellen Sie elektrische Verbindungen her.

Montage eines Gartenhäckslers

Um den Chitter vor Korrosion zu schützen, werden alle seine Teile mit einer Drahtbürste gereinigt und mit einem Rostumwandler oder einem anderen Schutzmittel behandelt. Anschließend wird das Gerät mit einer Spritzpistole oder manuell grundiert und lackiert.

Äste zu Heizzwecken zerkleinern

Der Betrieb eines unter Einhaltung aller Sicherheitsanforderungen hergestellten elektrischen Gartenhäckslers bereitet keine Schwierigkeiten. Beim Betrieb der Anlage sollten Sie jedoch einige einfache Regeln und Vorschriften beachten.

- Beim Ästen sollten Sie nur eine Schutzbrille oder einen Mundschutz, einen Hut und hohe Schuhe tragen. Am besten fasst man Äste mit bloßen Händen an, schlimmstenfalls mit eng anliegenden Handschuhen.

- Halten Sie Ihre Hände nicht unter die Öffnung des Einfülltrichters. Bei Bedarf können Sie das Reisig durch das nächste Zweigstück oder einen speziellen Stock mit einem Ast am Ende schieben.

- Die Größe der Zweige sollte die Hälfte des Achsabstands zwischen den Schäften nicht überschreiten. Bei der Auswahl der zu entsorgenden Holzabfälle ist die Breite der verwendeten Messer zu berücksichtigen.

- Es muss ausgeschlossen werden, dass sowohl während des Betriebs der Anlage als auch während der Lagerung Glas-, Stein-, Metall- und Kunststoffreste in den Aufnahmetrichter gelangen.

- Rohe Äste lassen sich am besten mit einem Zweiwellengerät zerkleinern. Wenn Teile von Rhizomen entsorgt werden müssen, müssen diese von der Erde befreit werden.

- Sollten sich Holzreste in der Arbeitstrommel verklemmen, wird das Gerät sofort vom Netz getrennt. Eine weitere Entfernung festsitzender Rückstände erfolgt nur, wenn das Gerät vollständig stromlos ist.

- Während des Betriebs sollte besonders auf die Lage des Stromkabels geachtet werden – es darf nicht in den Bereich fallen, in dem Quetschprodukte freigesetzt werden.

Der zuverlässige und langlebige Betrieb eines Holzhackers hängt nicht nur von der ordnungsgemäßen Bedienung, sondern auch von den Lagerbedingungen ab. Daher muss der Aktenvernichter nach jedem Gebrauch von Resten verarbeiteter Produkte gereinigt und in einem Schuppen oder unter einem Schuppen gelagert werden. Darüber hinaus müssen Sie die Schärfe der Schneidkanten überwachen. Gut geschärfte Messer machen die Arbeit angenehmer und entlasten die Maschinenkomponenten. Bei Einhaltung der Betriebsregeln sorgt der Gartenhäcksler über viele Jahre für einen sicheren und störungsfreien Betrieb, erleichtert die Pflege der Fläche und bringt Nutzen und Freude.

Dank meiner vielfältigen Hobbys schreibe ich über verschiedene Themen, meine Favoriten sind jedoch Ingenieurwesen, Technik und Bauwesen. Vielleicht, weil ich in diesen Bereichen viele Nuancen kenne, nicht nur theoretisch durch das Studium an einer technischen Universität und Graduiertenschule, sondern auch praktisch, da ich versuche, alles mit meinen eigenen Händen zu machen.

Jeder Gärtner stellt sich beim Baumschnitt im Herbst oder Frühjahr die Frage, wie man Äste lagert oder entsorgt. Selbst bei der Arbeit mit einem kleinen Garten fallen davon mehr als genug an. Natürlich können abgeschnittene Äste verbrannt werden, aber das ist erstens problematisch, solange sie noch roh sind, und zweitens schadet es der Umwelt. Um dieses Problem zu lösen, können Sie mit Ihren eigenen Händen einen Astschneider herstellen.

Arten von Einheiten

Der einfachste Ausweg aus dieser Situation besteht darin, sie in Chips zu schneiden und nach eigenem Ermessen zu verwenden. Verwenden Sie es zum Beispiel für Kompost, mulchen Sie den Boden usw. Um Zweige zu Hackschnitzeln zu verarbeiten, benötigen Sie einen Gartenhäcksler. Heutzutage bieten Hersteller viele Modelle eines solchen im Haushalt notwendigen Werkzeugs an, aber Sie haben einen gemeinsamen Nachteil: den hohen Preis.

Sie können mit Ihren eigenen Händen einen elektrischen Gartenhäcksler bauen. Das Hauptelement eines jeden Gartenhäckslers ist der Arbeitsmechanismus, der Äste direkt in Chips zerkleinert. Sie werden übrigens nach der Gestaltung dieses Mechanismus klassifiziert. Um einen Holzhacker mit eigenen Händen herzustellen, wählen Sie am besten eine von zwei Optionen für das Mahlwerk: mit einem Scheibenhäcksler oder mit einem Schneidwerk aus einer Kreissäge.

Sie können mit Ihren eigenen Händen einen elektrischen Gartenhäcksler bauen. Das Hauptelement eines jeden Gartenhäckslers ist der Arbeitsmechanismus, der Äste direkt in Chips zerkleinert. Sie werden übrigens nach der Gestaltung dieses Mechanismus klassifiziert. Um einen Holzhacker mit eigenen Händen herzustellen, wählen Sie am besten eine von zwei Optionen für das Mahlwerk: mit einem Scheibenhäcksler oder mit einem Schneidwerk aus einer Kreissäge.

In der Scheibeneinheit werden Äste mithilfe scharfer Messer, die an einem massiven Schwungrad befestigt sind, zu Spänen zerkleinert. Das Design ermöglicht das problemlose Zerkleinern einer großen Menge Äste.

Der Hauptnachteil ist die regelmäßige Notwendigkeit, Schneidmesser zu schärfen. Ohne diese sinkt die Betriebseffizienz stark und der Energie- bzw. Kraftstoffverbrauch steigt (je nach Antriebsart).

Messer bestehen aus starkem, starkem Stahl, daher ist das Schärfen eine ziemliche Aufgabe. Möglicherweise müssen Sie einen Spezialisten um Hilfe bitten. Bei Brechern des zweiten Typs beißt sich ein Mechanismus aus mehreren Dutzend Umlaufsägen regelrecht in das zugeführte Holz. Im Vergleich zu einer Platteneinheit ist die Geschwindigkeit deutlich geringer, allerdings sind die Chips deutlich kleiner. Man kann daraus sogar Brennstoffbriketts herstellen..

Diese Art von Werkzeug erfordert kein regelmäßiges Schärfen Bei vollständigem Verschleiß ist ein Austausch der Schneidelemente erforderlich. Das ist einerseits praktisch und andererseits kostspielig, allerdings kann für den Durchschnittshaushalt bei Verwendung hochwertiger Umlaufscheiben die Zeitspanne zwischen Einbau und Austausch bis zu 10 Jahre betragen.

Der Gartenhäcksler kann mit einem Elektro- oder Benzinmotor (Diesel) angetrieben werden.

Natürlich kann man es nicht selbst herstellen; man kann es fertig kaufen. Er soll ausreichend Drehmoment bereitstellen und Drehzahlen bis 1500 U/min erreichen.

Prinzipiell kann man mit einem Getriebe die Drehzahl reduzieren und das Drehmoment erhöhen, allerdings verkompliziert dies die Konstruktion des Brechers. Bei einem Scheibenhäcksler ist es durch den Einsatz eines massiven Schwungrades möglich, einen Antrieb mit geringerer Kraftentwicklung zu verwenden.

Herstellung eines Scheibenhäckslers

Eine solche Einheit herzustellen ist nicht schwierig. So bauen Sie einen selbstgemachten Scheibenholzhacker Sie benötigen folgende Materialien:

Zur Durchführung der Arbeiten benötigen Sie außerdem eine Schleifmaschine, eine Bohrmaschine, ein Schweißgerät und deren Verbrauchsmaterialien. Im Schwungrad sind Löcher für die Welle angebracht. Wenn kein fertiges Schwungrad vorhanden ist, sollte es aus einem etwa 15 mm dicken Stahlblech gefertigt werden.

Es ist unmöglich, diese Art von Arbeit zu Hause auszuführen; Sie benötigen die Hilfe eines Drechslers. Messer werden aus einer Feder oder einem Streifen geschnitten und mit einem Neigungswinkel von 30 Grad am Schwungrad befestigt. Dann werden der Rahmen und der Ladetrichter hergestellt. Eine Struktur bestehend aus Messern, einem Schwungrad, einer Welle, Lagern, ihren Käfigen und einem Rahmen wird zusammengebaut.

Ein Schutzgehäuse und ein Ladetrichter sind installiert. Der letzte Schritt besteht darin, den Motor einzubauen und ihn über einen Riemen oder einen Direktantrieb mit dem Arbeitskörper zu verbinden. Wenn Sie sich für einen Riemenantrieb entscheiden, ist es notwendig, einen Mechanismus zur Einstellung der Riemenspannung vorzusehen. Nach dem Lackieren können die Arbeiten zur Herstellung eines selbstgebauten Scheibenholzhackers als abgeschlossen betrachtet werden.

Brecher mit einer Matrix aus umlaufenden Sägen

Dies ist auch ein einfach herzustellendes Gerät. Um einen solchen Gartenhäcksler mit eigenen Händen herzustellen du wirst brauchen:

Ihr DIY-Holzhäcksler ist fertig!

Wie Sie sehen, überschneidet sich das Set weitgehend mit den Materialien zur Herstellung eines Scheibenhackers. Eine Sägenmatrix wird auf der Welle montiert, indem nacheinander Sägen und Trennscheiben platziert werden. Diese Struktur wird dann mit Muttern festgeklemmt.

Um ein Abwickeln während der Arbeit auszuschließen, werden nach dem Anziehen die Gewinde gekippt oder spezielle Sicherungsscheiben verwendet. Der weitere Arbeitsablauf ist identisch mit der Arbeit zur Herstellung eines Scheibenbrechers.

Nach dem Beschneiden von Obstbäumen und Sträuchern verbleiben in Gärten und Privatgrundstücken relativ viele Zweige.

Wenn man sie verbrennt, werden der Boden und andere Bäume geschädigt. Es ist irrational, Holz zum Heizen eines Hauses zu hacken, da dadurch kein qualitativ hochwertiges Holz erzeugt wird.

Aber wenn Sie unnötige Äste durch einen Häcksler führen, können Sie sie in wertvolle Rohstoffe verwandeln.

Betrachten wir die Möglichkeit, einen einfachen, aber zuverlässigen Holzhacker mit einem Satz Kreissägen mit Elektroantrieb zu bauen.

Der elektrische Antrieb des Gerätes belastet die Luft nicht mit Abgasen von Wärmekraftmaschinen und reduziert den Geräuschpegel.

Die Hauptelemente eines Holzhackers sind:

- Schneidblock;

- Elektromotor;

- Gürtel;

- Aufnahmetrichter;

- rahmen;

- Schutzhülle.

Der Schneidblock ist der Hauptarbeitsteil des Häckslers, der die Äste direkt zerkleinert. Der Block ist ein Gewindeschaft mit einem Durchmesser von 20 mm.

Darauf ist ein Scheibenpaket mit Zähnen aus Hartlegierung montiert. Zwischen den Sägen werden Unterlegscheiben angebracht, die für Freiraum sorgen und verhindern, dass die Zähne gegeneinander drücken. An den Enden der Welle sind Kugellager montiert.

Der Elektromotor dient dazu, die Welle der Schneideinheit zu drehen. Arbeitet mit Wechselstromspannung 220 V. Die Leistung beträgt nicht weniger als 2,5 kW. Damit können Sie Äste bis zu einer Dicke von 5 cm verarbeiten. Mit einer Motorleistung von 3-3,5 kW bewältigt der Häcksler auch dickere Äste.

Um die Kraft vom Motor mit der erforderlichen Drehzahl auf das Schneidwerk zu übertragen, ist ein Riemenantrieb erforderlich. Die Schneideinheit zerkleinert Äste gut und rotiert mit einer Geschwindigkeit von 1500 U/min. Der Rotor des Elektromotors dreht sich mit einer Geschwindigkeit von 2500–2800 U/min.

Mithilfe des Antriebsriemens können Sie ganz einfach die gewünschte Rotationsgeschwindigkeit einstellen. Dazu wird auf der Schneidblockwelle eine Riemenscheibe mit großem Durchmesser und auf der Motorwelle eine Riemenscheibe mit kleinem Durchmesser montiert. Eine Riemenscheibe ist ein Rad mit einer Nut für den Antriebsriemen.

Der Aufnahmetrichter ist eine kegelförmige Struktur aus Metall, durch die die Äste der Schneideinheit zugeführt werden. Der Rahmen ist eine starke Tragkonstruktion, auf der alle Elemente der Einheit montiert sind.

Das Gehäuse ist ein Schutzelement, das die rotierenden und schneidenden Teile des Aktenvernichters abdeckt. Es besteht aus Leichtmetall, da es keine Belastung trägt.

Zusammenbau einer selbstgebauten Einheit

Um einen Aktenvernichter herzustellen, müssen Sie Folgendes vorbereiten:

Um einen Aktenvernichter herzustellen, müssen Sie Folgendes vorbereiten:

- Satz Kreissägen für Holz mit großen Zähnen aus Hartmetall – 25-tlg. Im Handel erhältlich. Der Lande-(Innen-)Durchmesser der Sägen beträgt 20 mm, der Außendurchmesser beträgt 180 mm.

- Gewindestange M20 – 1 Stk. als Schacht verwendet. Verkauft in Geschäften oder kann auf Bestellung gefertigt werden.

- Trennscheiben mit einer Dicke von 5 mm, einem Außendurchmesser von 130 mm und einem Loch von 20 mm - 24 Stück. Machen Sie Ihr eigenes aus Kunststoff oder Harz.

- 1,5 - 2 mm dickes verzinktes Stahlblech zur Herstellung eines Trichters und Gehäuses.

- Kugellager – 2 Stk. Innendurchmesser 20 mm. Kann verwendet werden.

- Befestigungen an Kugellagern – 2 Stk.

- Stahlrohre, Kanal und Winkel zur Herstellung eines Rahmens.

- Riemenscheibe für die Welle des Elektromotors – 1 Stk. Außendurchmesser 60 mm. Auswählen oder machen.

- Riemenscheibe an der Schneidblockwelle - 1 Stk. Außendurchmesser 120 mm. Wählen Sie oder stellen Sie Ihr eigenes her.

- M20-Muttern – 2 Stk. für die Blockwelle.

- Muttern, Bolzen und Schrauben zur Befestigung verschiedener Teile (Lager, bewegliche Elemente des Riemenspannsystems usw.).

- Antriebsriemen - 1 Stk.

- Elektromotor mit einer Leistung von 3 kW. Kann verwendet werden.

- Kabel und Starter zur Stromversorgung des Elektromotors.

Anmerkung des Spezialisten: Es ist unbedingt erforderlich, den Elektromotor auf das Fehlen eines Kurzschlusses zwischen den Windungen zu überprüfen.

Sie müssen außerdem Folgendes vorbereiten:- Schweißvorrichtung;

- Schleifer;

- Metallschere oder Meißel und Hammer;

- Schraubenschlüssel und Schraubendreher für Muttern, Bolzen und Schrauben;

- Metallbürsten zum Reinigen von Schweißnähten;

- Grundierung und Farbe zum Lackieren der fertigen Einheit.

Der Aktenvernichter wird in der folgenden Reihenfolge zusammengebaut:

- Aus Rohren, Kanälen und Winkeln werden Zuschnitte für den Rahmen geschnitten.

- Schweißen Sie den Rahmen.

- Auf der Schneidblockwelle ist ein Paket aus Sägen und Trennscheiben montiert.

- An beiden Enden der Welle sind Lager montiert.

- Am langen Ende der Welle ist eine Riemenscheibe mit großem Durchmesser montiert.

- Die Welle wird mit Schrauben und Muttern am Rahmen befestigt.

- Am Ende der Welle des Elektromotors ist eine Riemenscheibe mit kleinem Durchmesser installiert.

- Der Motor ist so am Rahmen befestigt, dass sich beide Riemenscheiben auf derselben Seite befinden.

- Auf beide Riemenscheiben wird ein Riemen gelegt, dessen Spannung durch Bewegen des Motors eingestellt wird.

- Zuschnitte für den Aufnahmetrichter und das Gehäuse werden aus Blech geschnitten.

- Die Rohlinge sind verschweißt.

- Der Trichter und das Gehäuse werden an ihrem Platz installiert und mit Schrauben und Muttern am Rahmen befestigt.

- An den Elektromotor ist ein Kabel mit Anlasser angeschlossen.

- Es wird ein Probelauf durchgeführt und die Funktionsfähigkeit des Gerätes überprüft.

- Schweißnähte und Metall werden gereinigt, grundiert und lackiert.

Fachberatung: Der Bunker besteht aus verzinktem Metall und muss nicht gestrichen werden.

Vorteile eines Kreissägenzerkleinerers:

- einfache Herstellung;

- Hochleistung;

- die Fähigkeit, Äste mit großem und kleinem Durchmesser zu verarbeiten;

- Hartmetallzähne nutzen sich praktisch nicht ab und halten lange.

Mängel:

- Späne bleiben zwischen den Sägen hängen und müssen gereinigt werden.

Der kompakte Asthäcksler wird ein zuverlässiger Helfer bei der Gartenpflege sein.

Sehen Sie sich das Video an, in dem ein erfahrener Anwender ausführlich den Aufbau eines DIY-Holzhäckslers erklärt: