Sicherheitsanforderungen für die Ladungslagerung. Gewährleistung der Sicherheit bei Be- und Entladevorgängen, Arbeitsschutz bei Be- und Entladevorgängen, Regeln für das Stapeln von Waren in verschiedenen Behältern. Maximale Stapelhöhe

IV-Gruppe

414. Die Oxidationstendenz von Kohle und die maximale Höhe von Kohlestapeln werden auf der Grundlage von Untersuchungen zu den Eigenschaften von Kohle aus neuen Lagerstätten unter Berücksichtigung der Anforderungen der Bundesnormen und -vorschriften im Bereich der Arbeitssicherheit „Anweisungen zur Bestimmung“ angepasst die Inkubationszeit der Selbstentzündung von Kohle“, genehmigt durch Beschluss des Föderalen Dienstes für Umwelt-, Technologie- und Nuklearaufsicht vom 2. April 2013 N 132 (registriert vom Ministerium der Russischen Föderation am 5. August 2013, Registrierung N 28997) , geändert durch Beschluss des Föderalen Dienstes für Umwelt-, Technologie- und Nuklearaufsicht vom 22. Juni 2016 N 236 (registriert beim Justizministerium der Russischen Föderation am 24. August 2016, Registrierung N 43383).

415. Um die Intensität der Kohleoxidation zu verringern und ihre Erhitzung und Selbstentzündung sowie ihr Versprühen und Auswaschen zu verhindern, müssen bei längerer Lagerung besondere Maßnahmen getroffen werden: Auffüllen der Oberfläche des Stapels mit Feinkohle und Schichtweise Verdichtung, Tünchen der Schornsteinhänge mit 5 - 10 %iger Kalklösung und Bedecken der Schornsteine mit speziellen Verbindungen, die die oxidativen Prozesse in den in Anhang Nr. 2 genannten Kohlen verlangsamen

416. Bei der Langzeitlagerung von Kohle, die keiner weiteren Sortierung bedarf, werden Walzen und Vibrationsstampfer eingesetzt, um die horizontalen Flächen des Stapels zu verdichten. Um die Rollen entlang der Stapeloberfläche zu bewegen, werden Abstreifer und einziehbare Winden verwendet.

417. Bei der Langzeitlagerung wird Kohle schichtweise in bis zu 1,5 m dicken Schichten gestapelt, wobei die großen Stücke gleichmäßig verteilt und verdichtet werden, wobei sich jede Schicht mit einer Belastung von 3 – 4 kg/cm2 ansammelt.

418. Die Verdichtung der Schornsteinböschungen erfolgt mit speziellen Stampfern, bei denen es sich gleichzeitig um Kellen zum Einebnen der Feinkohleschicht vor dem Stampfen handelt, sowie mit Walzen.

Zur Verdichtung von Kohle werden Rüttelplattformen eingesetzt, mit denen Beton bei Bauarbeiten verdichtet wird.

419. Sortierte Kohlen der Güteklassen GK, GO, DK, DO, BK, BO, OSK, SSK, SSO, TK und ZhK und Anthrazite der Güteklassen AP, AK, AO, AM, AS sowie angereicherte Kohlen (sortiert). Konzentrate) werden ohne schichtweise Verdichtung gestapelt. Die Verdichtung von Kohlen der Güteklasse Z aus den Lagerstätten Petschora und Suchanskoje erfolgt entlang der oberen Basis und der Hänge des Stapels. Um die Intensität der Oxidation zu verringern, sollten isolierende Beschichtungen für Kohlekamine gemäß Anhang Nr. 3 dieser Sicherheitsregeln verwendet werden.

420. Um die Zerkleinerung hochwertiger Kohlen und Anthrazite zu vermeiden, ist es verboten, diese mithilfe von Schabereinheiten zu einem Stapel zu formen.

421. Um eine Erhitzung und Selbstentzündung der Kohle in einem Stapel während der Langzeitlagerung zu verhindern, werden zusätzlich zu den oben genannten Maßnahmen Folgendes durchgeführt:

Regelmäßiger Ersatz der Altkohle aus dem Stapel durch frisch geförderte Kohle mit vorläufiger vollständiger Lieferung der Altkohle an die Verbraucher aus dem aufgefrischten Teil des Stapels;

Verlangsamung oxidativer Prozesse in gewöhnlichen Braun- und Steinkohlen, die zu Oxidation und Selbstentzündung und der damit verbundenen Freisetzung schädlicher Gase neigen, durch Einbringen von Antioxidationsinhibitoren in Form von Lösungen, wässrigen Emulsionen, Suspensionen (in der warmen Jahreszeit) oder Trockenreagenzien, die in angegeben sind Anhang Nr. 2 zu diesen Sicherheitsregeln bei der schichtweisen Bildung eines Stapels mit anschließender schichtweiser und oberflächlicher Verdichtung der Kohle;

Sättigung eines Kohlekamins mit Wasser bis zu 10 - 12 % und kontinuierliche Aufrechterhaltung dieses Zustands; Befeuchtung wird nur für wasserbeständige Kohlen verwendet;

Gleichmäßige Benetzung der Kohle beim Stapeln mit einer 2 - 3 %igen wässrigen Suspension von gelöschtem Kalk in einer Menge von 3 Gewichtsprozent der Suspension zum Gewicht der Kohle.

422. Die Kontrolle über die Lagerung von Kohle in einem Haufen sollte durch Messung der Temperatur der Kohle erfolgen.

Um die Temperatur der Kohle in einem Schornstein zu messen, sollte ein tragbarer Temperaturfühler oder ein Labor-Quecksilberthermometer mit einer Skala bis 150 °C verwendet werden.

Bei der Messung der Kohletemperatur mit einem Thermometer sollten im Schornstein vertikale Kontrollmetallrohre mit einem Durchmesser von 25 - 50 mm eingebaut werden, deren untere Enden dicht und spitz verschlossen und die oberen Enden mit verschlossen sind ein Holzstopfen, der am Ende des Rohrs befestigt ist. Ein Thermometer sollte an einer Schnur am Stecker aufgehängt und in das Rohr abgesenkt werden.

423. Die Installation von Rohren in einem Stapel sollte entlang der oberen Basis des Stapels in einem Schachbrettmuster in einem Abstand von nicht mehr als 25 m zwischen einem Rohr und einem anderen erfolgen.

Bei der Lagerung lagerstabiler Kohlen und Anthrazite (Anthrazitplatten, Mager-T, Ekibastuz SS) ist der Einbau von Eisenrohren zur Temperaturmessung der Kohle verboten. In diesem Fall wird ein tragbarer Temperaturfühler verwendet, um bei Kontrollkontrollen die Temperatur der Kohle zu ermitteln.

Rohre müssen so in einem Stapel verlegt werden, dass ihre Enden den Boden des Stapels nicht in einem Abstand von 1/4 der Höhe des Stapels erreichen. Nach dem Einbau von Rohren in einen Stapel muss die Oberfläche des Stapels um die Rohre herum mit einem Handstampfer verdichtet werden.

Jedem Rohr muss eine Nummer zugeordnet werden, die am Ende des Rohres angebracht wird, 0,2 – 0,3 m über die Oberfläche des Kohlekamins hinausragt und mit einem Stopfen dicht verschlossen wird.

424. Temperaturmessungen sollten durchgeführt werden, indem ein Thermometer an einer Schnur mindestens 20 Minuten lang bis zur für die Messung erforderlichen Tiefe in die Steuerrohre abgesenkt wird. Um sicherzustellen, dass sich die Messwerte der Thermometer nicht ändern, wenn sie aus den Rohren an die Oberfläche gebracht werden, müssen die Quecksilberkugeln der Thermometer in eine Kapsel mit Maschinenöl getaucht werden, die am Metallgehäuse des Thermometers befestigt ist. Der Abstand zwischen den Wänden der Ölkapsel und den Wänden der Quecksilberkugel sollte 4 mm betragen. Im Metallgehäuse sollte das Thermometer mit Gummistopfen gesichert werden.

425. Temperaturmessungen sollten für Kohlen durchgeführt werden:

Gruppe I – nach 10 Tagen;

Gruppe II – nach 5 Tagen;

Gruppe III – nach 3 Tagen;

Gruppe IV – täglich.

Wenn die Temperatur der Kohle im Stapel 40 °C erreicht, sollten Kontrollmessungen für Kohle aller Gruppen mindestens zweimal täglich durchgeführt werden. Wird in einem Schornstein Kohle mit einer Temperatur von 60 °C oder mehr festgestellt oder steigt die Temperatur um 5 °C pro Tag an, müssen sofort Maßnahmen zur Beseitigung der Selbstentzündungsquelle ergriffen werden.

Temperaturmessungen für Kohlen der Gruppen I – III sollten in einer Tiefe von 2,5 – 3,5 m von der Oberfläche des Schornsteins durchgeführt werden, für Kohlen der Gruppe IV – in einer Tiefe von 1 – 2 m.

426. Die Fabrik muss für jeden Stapel getrennt Aufzeichnungen über Temperaturbeobachtungen an Kohlestapeln führen. Bei der Aufzeichnung sollten die wichtigsten Beobachtungsergebnisse aufgezeichnet werden:

Überprüfung der Funktionsfähigkeit von Thermoelementen, Thermometern, Rohren (Sonden);

Untersuchen Sie die Kohle auf Anzeichen von Erhitzung und Selbstentzündung (Gasausstoß, Dampfbildung, Schneeschmelze bei kaltem Wetter);

Temperaturmessungen in Kohlemeilen unter Beachtung von Sicherheitsmaßnahmen.

427. Temperaturmessungen sollten vom verantwortlichen Mitarbeiter des Kohlelagers durchgeführt werden. Die Messergebnisse werden dem technischen Leiter (Chefingenieur) der Fabrik gemeldet.

428. Äußere Anzeichen für das Auftreten von selbsterhitzenden Kohletaschen im Sommer, Frühling und Herbst sollten sein:

Das Auftreten von nassen Flecken über Nacht auf der Oberfläche des Schornsteins, in der Nähe der Quelle der Selbstentzündung, die bei Sonnenaufgang verschwinden;

Das Auftreten von weißen Flecken, die bei Regen verschwinden;

Das Auftreten von nicht trocknenden nassen Stellen;

Das Auftreten von verascherter Kohle;

Das Auftreten von Dampf und der Geruch von Kohlezersetzungsprodukten;

Nachts Funkenbildung.

Im Winter ist das Auftreten von aufgetauten Stellen in der Schneedecke ein äußeres Zeichen für das Auftreten von Selbsterwärmungszentren (sofern auf den Schornsteinen Schnee liegt).

429. Werden in Kohlehaufen selbsterhitzende Kohlenester mit einer Temperatur über 30 – 35 °C festgestellt, werden folgende Maßnahmen ergriffen:

Der sofortige Transport der erhitzten Kohle vom Stapel zu Eisenbahnwaggons und anderen Fahrzeugen erfolgt;

Ist ein solcher Transport nicht möglich, wird im Bereich der Heizquellen eine zusätzliche Verdichtung der Kohle durchgeführt.

430. Wenn eine zusätzliche Verdichtung der Kohle im Bereich ihrer Heizzentren keine Ergebnisse bringt und die Temperatur der Kohle auf 50 - 60 °C ansteigt, ist es notwendig, die gesamte erhitzte Kohle aus dem Stapel zu entfernen und platzieren Sie es in separaten Stapeln mit einer Höhe von nicht mehr als 1,5 - 2 m im freien Raum.

431. Treten Bereiche mit Selbsterhitzung von Kohle mit einer Temperatur von 60 °C oder höher sowie Bereiche mit gezündeter Kohle auf, sind folgende Maßnahmen zu ergreifen:

Erhitzte oder gezündete Kohle wird aus dem Stapel entfernt und die Kohle auf einer separaten Plattform in einer dünnen Schicht von maximal 0,5 m Höhe gelagert und bis zur vollständigen Löschung intensiv bewässert. Um ein erneutes Entzünden der Kohle zu verhindern, wird sie sofort gekühlt versandt;

Wenn es nicht möglich ist, Kohle aus dem Stapel zu entfernen und zu entladen, werden Brände entzündeter Kohle durch Überfluten des Feuers mit einer wässrigen 3-4 %igen Löschkalksuspension gelöscht.

Die Befüllung sollte durch Zufuhr eines Kohlestapels direkt zur Verbrennungsquelle und in der Nähe seiner Löschkalksuspension durch in den Kohlestapel eingetauchte Eisenrohre mit Löchern (Injektoren) erfolgen.

432. Der Brandschutz von Kohlelagern muss nach konstruktiven Lösungen erfolgen.

433. Feuerschneisen und Durchgänge vom Fuß des Kohlestapels sollten wie folgt sein:

Zur Achse der Bahnstrecke - mindestens 2,5 m;

An Gebäude und Bauwerke (je nach Feuerwiderstandsgrad):

Für halb feuerbeständige und halb brennbare Gebäude und Bauwerke - mindestens 15 m;

Für brennbare Gebäude und Bauwerke - mindestens 20 m;

Zu Lagerhallen für Schmierstoffe, Beleuchtungsstoffe und flüssige Brennstoffe sowie Holzlagern – mindestens 60 m;

Der Abstand zu Lüftungsschächten, Gruben und Aufnahmeeinrichtungen zur Frischluftzufuhr in die Schächte beträgt mindestens 60 m.

434. Hydranten für die Löschwasserversorgung sollten auf Flächen angebracht werden, die nicht mit Kohle bedeckt sind. Der Abstand zwischen einem Hydranten und der Kohlelagerstelle sollte nicht mehr als 100 m betragen.

435. In Fällen, in denen es nicht möglich ist, Kohle vor Ablauf der Lagerfrist aus dem Lager zu versenden, erfolgt ihr weiterer Verbleib im Lager durch Maßnahmen zur Verhinderung einer Selbstentzündung der Kohle.

Beim Platzieren von Ladungsstapeln in Lagerhallen und auf Baustellen ist Folgendes zu beachten:

Durchgänge zwischen Ladungsstapeln mit einer Höhe von bis zu 1,2 m und einer Breite von 1 m und zwischen Stapeln mit größerer Höhe - 2 m;

Durchgänge zwischen Schornsteinen und einer Wand oder einer anderen Barriere mit einer Breite von 0,7 m;

Durchgänge zwischen den Stapeln, kombiniert mit Durchgängen durch Kran- und Bahngleise, mindestens 2 m breit;

Einfahrten für Lader mit einer Breite von mindestens 3,5 m;

Die Hauptdurchgänge zwischen den Stapelgruppen sind mindestens 6 m breit und für Container mit großem Fassungsvermögen geeignet.

Bei der Lagerung in einer Lagerhöhe bis zu 1,2 m sollten die Ladungen nicht näher als 2 m von der Außenkante des Kopfes der äußersten Schiene des Gleises gestapelt werden, bei Lagerung in größerer Höhe nicht näher als 2,5 m.

Der Abstand der hervorstehenden Teile des Kranportals zum Laststapel muss mindestens 0,7 m betragen.

Methoden zur Stapelbildung müssen die Arbeitssicherheit gewährleisten, die Sicherheit der Ladung gewährleisten und deren Zusammenbruch ausschließen.

Im RTK und POR sind die Technik zum Stapeln der Ladung, die eingesetzten Maschinen und Hilfsgeräte festzulegen.

Die Höhe von Ladungsstapeln bei der maschinellen Bildung wird durch die physikalischen und mechanischen Eigenschaften der Ladung, die Festigkeit des Containers, die technischen Eigenschaften der Maschinen, mit denen der Stapel gebildet wird, die Abmessungen der Lagerhallen usw. begrenzt zulässige Belastungen auf der Lagerfläche sowie die Anforderungen aktueller Regulierungsdokumente für die Gestaltung und Platzierung von Ladung in Lagerhallen

Die Stapelhöhe jeder einzelnen Ladung muss begründet und in den Technischen Spezifikationen sowie im RTK und POR angegeben werden.

Die Höhe von Ladungsstapeln, wenn sich Arbeiter auf dem Stapel befinden, sollte 6 m nicht überschreiten.

Das Stapeln von Lasten in größerer Höhe ist vorbehaltlich der Entwicklung von Maßnahmen zur Gewährleistung der Sicherheit der auf dem Stapel befindlichen Arbeitnehmer und deren Abstimmung mit der technischen Arbeitsinspektion zulässig.

Die Ladungen sollten mit einem Kran gestapelt (demontiert) werden, während sich die Arbeiter schichtweise auf dem Stapel befinden. Die Höhe der Schicht beim manuellen Verlegen mit Abbau (Formung) des Aufzugs sollte 1,5 m nicht überschreiten, ohne den Aufzug aufzulösen (Formierung) – die Höhe der Last in einem Hub.

Es ist verboten, den Stapel durch Entfernen der unteren Ladungsstücke in der Schicht zu zerlegen.

Die Größe der obersten Plattform des Stapels sowie die Breite der Leiste in den Etagen (Lagen) der Ladung müssen für eine sichere Arbeitsausführung ausreichend sein. Der Arbeitnehmer muss gehen können

in einem Abstand von mindestens 5 m vom Ort, an dem die Ladung abgelegt wird (es sei denn, es liegen andere Anweisungen zum Standort vor), und der Abstand von ihrem Standort zum Rand des Stapels (Etage) sollte nicht weniger als 1 m betragen.

Bei Arbeiten an einem Stapel in einem Abstand von weniger als 1 m vom Rand des Stapels und in einer Höhe von mehr als 3 m über dem Boden, der Plattform oder der Kante des Stapels müssen die Arbeiter mit Sicherheitsgurten ausgestattet sein und diese verwenden Sicherheitsseil und Karabiner. Der Ort der Befestigung des Sicherheitsgurtkarabiners muss vom Werkhersteller angegeben werden.

Wenn die Verwendung von Sicherheitsgurten nicht möglich ist, muss eine andere sichere Arbeitsmethode entwickelt werden, die verhindert, dass Arbeiter aus großer Höhe fallen (Verwendung von Böcken, Türmen, Teleskopliften und anderen Arten von Geräten, die sichere Arbeitsbedingungen gewährleisten). .

Bei der Bildung eines Stapels in einem überdachten Lagerhaus, bei dem sich Arbeiter auf dem Stapel befinden, muss der Abstand zwischen der obersten Plattform des Stapels, auf dem sich die Arbeiter befinden, und den untersten Teilen des Lagerbodens sowie stromführende Leitungen eingehalten werden mindestens 2 m betragen.

Um sicher auf einen Stapel (eine Stapelschicht) oder ein einzelnes Ladungsstück mit einer Höhe von mehr als 1 m zu klettern, ist es notwendig, mobile mechanisierte Leitern oder andere Geräte zu verwenden, die den Sicherheitsanforderungen entsprechen, und, wenn diese nicht vorhanden sind, tragbares Inventar zu verwenden Leitern. Die Länge von tragbaren Leitern richtet sich nach der Höhe des Stapels bzw. der Lastschicht (h) und muss mindestens h /0,96+1,0 m, jedoch nicht mehr als 5 m betragen.

Um die Last auf dem Lagerboden zu verteilen, eine Verformung und Zerstörung von Ladungspaketen, eine Verformung von Schlingenschlaufen und Arbeitssicherheit beim Anschlagen (Abschlingen) von Ladung mit Schlingen zu verhindern, sollte verpackte Ladung auf Unterlagen mit rechteckigem Querschnitt gelegt werden.

Die Abmessungen und die Anzahl der Pads und Dichtungen sowie der Ort ihrer Installation müssen begründet und in den technischen Spezifikationen sowie im RTK und POR angegeben werden.

Vor der Anlieferung der Ladung am Lagerort müssen Unterlagen und Abstandshalter unter der Ladung angebracht werden. Die Enden der Dichtungen und Auskleidungen sollten nicht mehr als 0,1 m über die Abmessungen der gestapelten Ladung hinausragen.

Es ist verboten, die Position von Polstern und Dichtungen unter einer darüber hängenden Last zu verändern.

Um die Stapel zu schließen, müssen Sie gebrauchsfähige Planen mit Vorrichtungen zum Binden und Befestigen verwenden. Planen sollten mit Hebezeugen auf einen Stapel mit einer Höhe von mehr als 1,5 m verladen werden. Die Stapel sollten im Rollverfahren mit Planen verschlossen und im Rollverfahren geöffnet werden. Diese Arbeiten sollten von mindestens zwei Arbeitern durchgeführt werden. Wenn die Windstärke mehr als vier Punkte beträgt, müssen die Schornsteine unter Anleitung des Bauunternehmers abgedeckt werden.

Die Befestigung von Planen auf einem Stapel sollte gemäß RTK und POR erfolgen.

Die Methoden zur Lagerung und Lagerung gefährlicher Güter müssen den Anforderungen der geltenden Regeln für die Beförderung gefährlicher Güter im Flusstransport und anderer Dokumente, die den Transport und die Lagerung dieser Güter regeln, entsprechen.

Fracht tierischen Ursprungs muss gemäß den Vorschriften für den Transport von Tieren, Produkten und Rohstoffen tierischen Ursprungs gelagert werden.

Ladung in fehlerhaften Behältern und Verpackungen sollte in speziell dafür vorgesehenen Bereichen in separaten Stapeln gelagert werden.

Arbeiten zum Umschlag von Gütern in fehlerhaften Behältern und Verpackungen müssen unter Anleitung des Werkherstellers durchgeführt werden.

Stückladung, in Containern oder unverpackt transportiert, werden in Häfen in überdachten Lagerhallen oder auf offenen Flächen in Stapeln bestimmter Formen und Größen gelagert. Der Ladungsstapel wird je nachdem, wie die Ladung ankommt – einzeln oder in Paketen – gebildet. Der Bereich einer überdachten Lagerhalle oder eines offenen Bereichs, der für die Lagerung von Ladung vorgesehen ist, muss von Schutt befreit werden und die Zugänge zum Bereich müssen frei sein. Unabhängig von der Art der Oberfläche des Geländes oder des Lagerbodens muss die gesamte Ladung auf Paletten platziert werden – trockene Holzbretter, Paneele, Stangen, Baumstämme usw. Die Größe, Form und Höhe der Paletten werden durch die spezifischen Eigenschaften der Ladung bestimmt , seine Haltbarkeit und der Zustand des Lagerbereichs.

Bei der Ankunft im Hafen jeweils Sendung getrennt voneinander aufbewahrt werden. Stapel werden pro Wagenladung oder Frachtbrief gebildet; ihre Form und Größe wird durch die Eigenschaften der Ladung und die Größe der Lagerflächen im Hafen bestimmt. In allen Fällen der Lagerung müssen der Zustand der gesamten Ladung und der Zugang zu jeder Stelle im Stapel überprüft werden können, Brandschutzvorschriften und Arbeitssicherheitsanforderungen müssen eingehalten werden.

In überdachten Lagerhallen beträgt der Abstand zwischen Stapeln und Lagerwänden 0,7 m; zwischen Ladungsstapeln - mindestens 2 m; Die Breite der Quer- und Längsdurchgänge wird für die Durchfahrt von Ladern mit 3,5 m angenommen; Die Hauptdurchgänge zwischen den Stapelgruppen betragen 6 m. Die Höhe der Ladungslagerung hängt von der Festigkeit des Containers, der Arbeitsweise und der zulässigen Belastung des Lagerbodens ab. Beim manuellen Stapeln von Ladung beträgt die Stapelhöhe normalerweise 1,75–2 m, bei maschinellem Stapeln 3,5–5 m.

Die Ladung muss dicht gepackt sein und der Stapel darf keine Hohlräume aufweisen. Bei geringer Stapelhöhe (bis 2 m) kann die Breite über die gesamte Höhe gleich sein. Wenn die Höhe 2 m überschreitet, wird der Stapel aus Stabilitätsgründen in Form einer Leiste ausgeführt. Große Mengen homogener Säcke, Ballen und anderer Stückgüter werden zur kurzfristigen Lagerung in großen Stapeln (Bündeln) gelagert. Es ist wichtig, dass die Oberseite des Stapels richtig gestapelt ist. Oberkante Stapel hinein überdachte Lagerhallen muss glatt und flach sein; Auf offenen Flächen gelagerte Stapel müssen eine konvexe Oberseite haben, damit das Wasser ungehindert über die Plane fließen kann, mit der der Stapel abgedeckt ist.

Bildung und Stapelabbau Wenn sich Hafenarbeiter auf dem Stapel befinden, sollte dies mithilfe eines Krans Schicht für Schicht über die gesamte Fläche erfolgen. Je nach Art der Ladung und Art der Verpackung sind folgende Aussparungen zulässig: bei Sackladung bis zu 1,5 m ; Ballen (außer Gummi) – bis 1 m; Gummi – bis zu 4 Ballen (je nach Stapelhöhe); kleine Kistenladungen – bis 1,2 m; große Kisten - 1 Kiste; Roll- und Fassladung – 1. Platz; Ladung in Paketen - 1 Paket.

Bei der Lagerung von Stück- und Stückgütern müssen Kartons nur einer Form und Größe gestapelt werden. Für eine höhere Stabilität des Stapels werden die äußeren Reihen mit einer leichten Neigung zur Stapelinnenseite verlegt. Alle 1,5 m Stapelhöhe ist es erforderlich, über die gesamte Stapelfläche Abstandshalter zu verlegen. Wenn die Masse jedes einzelnen Containerladungsstücks mehr als 100 kg beträgt, sollte die Höhe des Stapels 6 m nicht überschreiten, vorausgesetzt, dass in den äußeren Reihen alle 2 m Leisten angeordnet sind. Wenn es beim Abbau eines Schornsteins erforderlich ist, dass sich Personen auf der Oberfläche des Schornsteins aufhalten, sollte dessen Höhe 4 m nicht überschreiten.

Bei der Lagerung von Plattenmaterial mit manuellem Anschlagen sollte die Höhe des Stapels 2 m nicht überschreiten. Zwischen den Platten oder Plattengruppen müssen Abstandshalter aus Holz angebracht werden. Beim Zuführen von Bogen in Bündeln werden Abstandshalter zwischen den Bündeln angebracht.

Langes Metall wird in einem bis zu 3 m hohen Stapel gestapelt, wobei Metallbündel oder Rohre in gleichmäßiger Lage eingelegt werden sollten. in Längsrichtung des Stapels und die ungerade in Querrichtung. Bei der Verlegung von Rohren mittlerer und großer Durchmesser werden die Rohre nahe an zuverlässigen Anschlägen platziert oder drei Rohre werden auf beiden Seiten des Stapels aneinander befestigt. Bei einem Rohrdurchmesser von 201–1000 mm sollte die Höhe des Stapels 4 m nicht überschreiten, bei einem Durchmesser von 1001–1220 mm nicht mehr als drei Rohrreihen.

Fässer können auf den Enden oder in horizontaler Position gestapelt werden. Wenn sie am Ende gelagert werden, bilden sie einen Stapel in Form eines Pyramidenstumpfes mit einer Kante von einem Fass in jeder Etage entlang des gesamten Umfangs des Stapels. Der Einbau von Dichtungen zwischen den Fasslagen ist in diesem Fall optional. Bei der liegenden Lagerung von Fässern wird die untere Reihe sicher befestigt und die oberen Reihen in die Aussparungen zwischen den Fässern der unteren Reihen gelegt.

Rundes unverpacktes Holz mit einer Länge von mehr als 3 m wird in bis zu 6 m hohen Stapeln gestapelt, wobei an den Kanten des Stapels starke Stützen aus Baumstämmen angebracht werden. Holz in Säcken wird zu einem Stapel in Form eines Pyramidenstumpfes geformt. Beim manuellen Anschlagen von Säcken sollte die Stapelhöhe 6 m nicht überschreiten, beim Einsatz automatischer Greifer kann die Stapelhöhe 10 m erreichen.

Draht in Spulen wird in durchgehenden Reihen in einem bis zu 2 m hohen Stapel verlegt, wobei die unteren Spulen entlang des Stapelumfangs sicher befestigt werden müssen.

Die Lagerhöhe von Großraumcontainern sollte bei der Arbeit mit einem automatischen Spreader sechs Containerebenen und beim manuellen Anschlagen zwei Ebenen nicht überschreiten.

Die Breite von Durchgängen und Durchgängen zwischen Stapeln von Ladungen, die auf offenen Flächen gelagert werden, muss mindestens 0,7 m betragen. Stapel müssen in einem Abstand von mindestens 1,5 m von der Fahrbahn und in einem Abstand von 2 m vom Kopf der Eisenbahnschienen angebracht sein bei einer Stapelhöhe von weniger als 1,2 m und bei einem Abstand von 2,5 m bei einer Stapelhöhe von mehr als 1,2 m, bei einem Abstand von 3 m vom Zaun der Lagerfläche.

Beim Arbeiten mit einem Greifer können Sie mit dem Umladen von Schüttgütern erst beginnen, nachdem Sie das Umschlaggut bei einer Probeschaufelung gewogen haben. Das Probeschöpfen wird von der horizontalen Oberfläche einer frisch gegossenen Ladung durchgeführt. In diesem Fall sollte das Gewicht des Greifers mit der geschöpften Last die Tragfähigkeit des Krans nicht überschreiten. Informationen zur Dichte verschiedener Massengüter finden Sie in der Tabelle. 9.

1. Die Lagerung von Materialien muss gemäß Lagerablaufplänen, Arbeitsplänen und Arbeitssicherheitsanweisungen erfolgen.

2. Die Lagerung von Materialien sollte nur in speziell dafür vorgesehenen Bereichen erfolgen. Es ist verboten, Zugänge zu Feuerlöschgeräten, Hydranten und Ausgängen von Räumlichkeiten zu blockieren.

3. VERBOTEN Ladung auf defekten Regalen stapeln und Regale neu beladen

4. Die Lagerung von Fracht (einschließlich an Be- und Entladestellen und in temporären Lagerbereichen) in der Nähe von Gebäudewänden, Säulen und Geräten, Stapel an Stapel, ist nicht gestattet.

5. Bei der Lagerung von Ladung sind Maßnahmen und Mittel vorzusehen, die die Stabilität der gestapelten Ladung gewährleisten.

6. Bei der Stapelbildung empfiehlt es sich, schwerere Lasten in den unteren Reihen zu platzieren.

7. Wenn ein falsch gefalteter Stapel festgestellt wird, ergreifen Sie Maßnahmen, um ihn zu zerlegen und erneut zu stapeln, um den festgestellten Mangel zu beseitigen.

8. Das manuelle Verstellen geneigter oder instabiler Lasten ist zulässig, sofern dadurch die Sicherheit des Laders selbst und der neben ihm arbeitenden Personen nicht gefährdet wird.

9. Der Abbau von Schieferstapeln darf nur tagsüber nach einer vorher festgelegten Arbeitsmethode unter Aufsicht der für die Be- und Entladevorgänge verantwortlichen Person erfolgen.

10. Der Abbau von Stapeln darf nur von oben gleichmäßig über die gesamte Länge erfolgen. VERBOTEN Zerlegen Sie den Stapel, indem Sie die unteren Laderäume in der Schicht auswählen.

11. Das gleichzeitige Arbeiten an zwei benachbarten Stapeln ist nicht gestattet.

12. Methoden zum Stapeln von Ladung müssen die Stabilität der Stapel, Pakete und der darin enthaltenen Ladung gewährleisten.; maschinelle Demontage von Stapeln und Heben von Ladungen mittels montierter Greifer von Hebe- und Transportgeräten; Sicherheit derjenigen, die am oder in der Nähe des Schornsteins arbeiten; die Möglichkeit der Verwendung und der normalen Funktion von Schutzausrüstung für Arbeiter und Feuerlöschausrüstung; Zirkulation von Luftströmen bei natürlicher oder künstlicher Belüftung geschlossener Lagerhallen.

13. Beim Be- und Entladen von Schienenfahrzeugen sowie beim Bewegen von Ladung mit Hebe- und Transportgeräten ist der Aufenthalt von Personen oder die Bewegung von Fahrzeugen im Bereich möglicher herabfallender Ladung nicht gestattet.

14. Die Installation von Materialien muss ohne Anlehnen (Anlehnen) an Produkten, Zäunen und Zaunelementen erfolgen.

15. Um im Winter ein Absinken und eine Störung der vertikalen Position des Stapels zu vermeiden, ist es auf offenen Flächen erforderlich, den Bereich zunächst von Schutt und Schnee zu befreien.

16. Bei der Platzierung von Ladung (mit Ausnahme von Massengütern) werden Maßnahmen getroffen, um zu verhindern, dass diese an der Oberfläche des Geländes eingeklemmt werden oder festfrieren.

17. Bei der Lagerung von Ladungsstapeln in Lagerhallen und auf Baustellen sind folgende Lagerbedingungen zu beachten:

Die Durchgänge zwischen Stapel- oder Regalreihen müssen mindestens 1 m betragen;

Die Gänge zwischen Stapeln oder Regalen in einer Reihe müssen mindestens 0,8 m betragen;

Die Durchfahrtsbreite beträgt mindestens 3,5 m;

Der Abstand zwischen Wand oder Säule und der Last muss mindestens 1 m betragen;

Zwischen Decke und Last muss ein Abstand von mindestens 1 m eingehalten werden;

Zwischen der Lampe und der Last müssen mindestens 0,5 m (in der Höhe) liegen.

Durchgänge zwischen den Stapeln, kombiniert mit Durchgängen durch Kran- und Bahngleise, mindestens 2 m breit.

18. Die Höhe des Stapels sollte bei manueller Beladung 3 m und bei Verwendung von Mechanismen zum Heben der Last 6 m nicht überschreiten.

19. Der Abstand zwischen Stapelreihen muss unter Berücksichtigung der Möglichkeit der Aufstellung von Containern in einem Stapel, der Entnahme von Containern aus einem Stapel mithilfe von Lastaufnahmemitteln, der verwendeten Mechanisierungsausrüstung und der Gewährleistung der erforderlichen Brandschutzabschnitte bestimmt werden.

20. Für die sichere Bewegung von Hebevorrichtungen beim Verlegen von Stapeln ist es erforderlich, diese so zu positionieren, dass der Abstand zwischen den Stapeln die Breite des beladenen Transportmittels (Gabelstapler, Trolleys usw.) um mindestens 0,8 m überschreitet. und wenn es notwendig ist, den Gegenverkehr sicherzustellen - Transportbreite plus 1,5 m.

21. Der Abstand der hervorstehenden Teile des Kranportals zum Laststapel muss mindestens 0,7 m betragen.

22. Ladungen (ausgenommen für Gleisarbeiten entladener Schotter) mit einer Stapelhöhe bis zu 1,2 m müssen von der Außenkante des der Ladung am nächsten gelegenen Gleis- oder Krangleises in einem Abstand von mindestens 2 m angeordnet sein und mit einer höheren Stapelhöhe - mindestens 2,5 m.

23. In loser Schüttung gelagerte Ladung sollte mit einer Neigung gestapelt werden, die dem Böschungswinkel des gelagerten Materials entspricht. Bei Bedarf sollten Schutzgitter angebracht werden.

24. Ladung in Containern und Ballen wird in stabilen Stapeln gestapelt, Ladung in Säcken wird in einem Verband gestapelt. Jede Reihe mit zunehmender Höhe muss allseitig mit einem Einfall von 50 cm nach innen verlegt werden

25. Legen Sie Ladung in zerrissenen und fehlerhaften Behältern in Stapeln ab VERBOTEN.

26. Legen Sie Ladungen in Kisten stapelweise in einem Verband ab.

27. Pakete aus Kartons unterschiedlicher Größe dürfen nur gestapelt werden, wenn der Stapel stabil und eben ist. Beim manuellen Entladen oder Laden von Kartons ist es zur Vermeidung von Handverletzungen erforderlich, zunächst jede Stelle zu inspizieren und die hervorstehenden Enden der Eisenumreifung und die hervorstehenden Nägel einzuschlagen.

28. Wenn es notwendig ist, eine Kiste von der Oberseite eines Stapels zu entfernen, müssen Sie zunächst sicherstellen, dass die daneben liegende Ladung einen stabilen Stand hat und nicht herunterfallen kann.

29. Es ist verboten, die Last entlang einer horizontalen Ebene zu bewegen, indem man sie an den Kanten drückt.

30. In geschlossenen Lagerhallen werden Kartons so platziert, dass die Breite des Hauptgangs mindestens 3–5 m beträgt.

31. Übergroße und schwere Ladung muss in einer Reihe auf Unterlegkeilen gestapelt werden.

32. VERBOTEN Verwendung von Auskleidungen und Dichtungen mit rundem Querschnitt.

33. Um Stapel mit einer Höhe von mehr als 1,5 m zu bedienen, verwenden Sie tragbare Leitern. Das Besteigen von Stapeln auf überstehenden Produkten oder Abstandshaltern ist nicht gestattet.

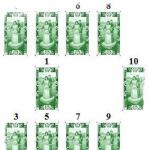

34. Das Verhältnis der Höhe des Stapels zur Länge der kürzesten Seite des gestapelten Behälters sollte nicht mehr betragen als:

Für nicht trennbare Behälter: 6;

Für Faltbehälter (montiert): 4,5.

35. Die Belastung des unteren Containers des Stapels sollte den in den Ausführungszeichnungen angegebenen Wert nicht überschreiten.

36. Es ist erlaubt, Fundamentbalken zu lagern - in einem Stapel, in Arbeitsposition mit paralleler Anordnung verlegt, in jeder Etage befinden sich mindestens zwei Balken, die Höhe beträgt nicht mehr als zwei Etagen.

37. Es ist erlaubt, Kohleprodukte auf Auskleidungen und Dichtungen zu stapeln:

Kohleblöcke – nicht mehr als zwei Ebenen,

Herdblöcke – nicht mehr als vier Ebenen.

38. Ladung auf dem Territorium der Niederlassung von RUS - Engineering LLC in Novokuznetsk muss wie folgt gestapelt werden:

Rohre mit kleinem Durchmesser (bis 100 mm) und Stabbewehrung – auf Gestellen oder in Inventar-Metallhalterungen;

Rohre mit einem Durchmesser bis 300 mm – im Stapel bis 3 m Höhe auf Unterlagen und Dichtungen mit Endanschlägen;

Rohre mit einem Durchmesser von mehr als 300 mm – im Stapel bis zu 3 m hoch im Sattel ohne Dichtungen;

Die untere Rohrreihe muss auf Stützen verlegt, mit Inventar-Metallschuhen oder Endanschlägen verstärkt und mit Schrauben sicher an den Stützen befestigt werden;

Gusseisenrohre in einem Stapel von höchstens 1,5 m Höhe, abwechselnd in Längs- und Querrichtung verlegt, in jeder Reihe mit Muffen in entgegengesetzter Richtung;

Querstangen, Säulen - im Stapel bis 2 m Höhe;

Kranträger und Pfetten – im Stapel, bis 1,2 m hoch;

Feuerfeste Materialien im Lager - in Säcken auf Paletten - in einem Stapel von nicht mehr als zwei Etagen, die Stapelhöhe beträgt nicht mehr als 2 m; in der Werkstatt für den Stromverbrauch – auf ebenen Flächen sollte die Stapelhöhe 1,5 m nicht überschreiten;

Trommeln mit Kabeln, Seilen und anderen großen zylindrischen Gegenständen müssen mit Haltevorrichtungen (Keile, Latten, Bretter usw.) verstärkt werden, um ein Herausrollen während der Installation zu verhindern. In diesem Fall sollten Lasten nur auf flächigen Auflagen abgelegt werden;

Legen Sie Maschinenteile mit hervorstehenden scharfen Arbeitsteilen in Stapeln oder Säcken ab, um die Möglichkeit einer Verletzung von Personen auszuschließen, die während des Betriebs damit in Kontakt kommen.

Platzieren Sie Auto- und Traktorreifen nur in vertikaler Position auf den Regalböden.

39. Stapel und Regale mit Metallprodukten sollten parallel zu Bahngleisen oder Haupteinfahrten aufgestellt werden.

40. VERBOTEN Lagern Sie gewalztes Metall und Metallkonstruktionen sowie Rohlinge in dem Bereich, in dem sich Stromleitungen befinden, ohne Vereinbarung mit der Organisation, die diese Leitungen betreibt.

41. Die Platzierung von Walzmetall in einem Stapel muss auf zuvor auf dem Boden ausgelegten Unterlagen erfolgen. Als Auskleidungen können Eisenbahnschwellen, Träger usw. verwendet werden. Verlegen von gewalztem Metall auf dem Boden eines Lagerhauses oder auf dem Boden einer Baustelle ohne Unterlagen VERBOTEN.

42. Die Höhe eines Stapels oder Gestells beim manuellen Verlegen von Walzmetall sollte 1,5 m nicht überschreiten. Die Höhe des Stapels darf 2 m mit einem Hakengreifer und 4 m mit einem automatischen Lastgreifer nicht überschreiten.

43. Die Verlegung von Walzprodukten sollte so erfolgen, dass die Enden der Stirnseiten der in der Nähe der Gänge befindlichen Stapel gleichmäßig ausgelegt werden, unabhängig von der Länge der zu verlegenden Stangen, Rohre usw.

44. Die Höhe eines Stapels oder Gestells beim maschinellen Verlegen von Walzprodukten aus Metall richtet sich nach der zulässigen Belastung des Bodens und dem Verlegemuster und wird bei einer Tragfähigkeit von 20 Tonnen unter der Bedingung bestimmt, dass die Stabilität des Stapels oder Gestells gewährleistet ist und die Sicherheit der von den Mechanismen ausgeführten Arbeit. In diesem Fall müssen spezielle Plattformen, Vorrichtungen oder Leitern vorgesehen werden, die es dem Anwerfer ermöglichen, sicher in den oberen Bereich des Stapels zu klettern, die Last zu stapeln und anzuschlagen, ohne auf dem Metall zu stehen.

45. Beim Verlegen von Walzmetall in einem Stapel oder auf einem Gestell müssen zwischen den Bündeln und Bündeln quadratische Abstandshalter aus Metall mit einer Dicke von mindestens 40 mm angebracht werden, damit die Schlingen unter ihnen gelöst werden können, sowie für größere Stabilität der gelagerten Ladung. Die Enden der Abstandshalter sollten nicht mehr als 100 mm über den Stapel oder das Gestell hinausragen.

46. Auf Gestellen gestapeltes Walzmetall sollte die maximal zulässige Belastung nicht überschreiten. Auf jedem Regal ist die maximal zulässige Belastung der Regalböden angegeben.

47. Um das Rollen von Walzmetall zu vermeiden VERBOTEN Füllen der Zelle über den Rack-Racks.

48. Lange und geformte Rollenprodukte müssen in Stapeln, Weihnachtsbaum- oder Regalgestellen gestapelt werden. Rohre sollten in durch Abstandshalter getrennten Reihen gestapelt werden.

49. Die Stapelhöhe von Rollenprodukten bei der Lagerung in Christbaumständern beträgt bei Stapelung mit Gabelstaplern bis zu 4,5 m. Die Stapelhöhe bei Lagerung in Regalgestellen beträgt bis zu 2 m.

50. Abgemessene Zuschnitte aus langen und geformten Walzprodukten, Halbzeugen und Fertigprodukten werden in Behälter gelegt.

51. Dickbleche (Stahl mit einer Dicke von 4 mm oder mehr) müssen hochkant in Regalen mit zu den Stützpfosten geneigten Auflageflächen oder flach auf Holzunterlagen mit einer Dicke von mindestens 200 mm gestapelt werden.

52. Dünne Stahlbleche (Stahl bis 4 mm Dicke) sollten flach auf Holzunterlagen gelegt werden, die quer über den Blechstapel gelegt werden. Feinbleche in Paketen mit einem Gewicht von bis zu 5 Tonnen können in speziellen Regalen hochkant gestapelt werden, damit sich an den Enden keine Biegungen bilden.

53. In Rollen gelieferte Metallprodukte (Stahlseile, Drähte usw.) müssen im Innenbereich gelagert und am Ende in höchstens zwei Etagen auf einem Holzboden ausgelegt werden.

54. Kaltgewalztes Band wird auf flachen Holzpaletten in Rahmengestellen abgelegt. Die Platzierung erfolgt in Schichten, wobei jede nachfolgende Schicht gegenüber der vorherigen um den halben Radius des Strangs verschoben wird. Die dritte Ebene wird auf die gleiche Weise wie die erste verlegt, die vierte wie die zweite und so weiter. Stränge in der oberen Reihe werden nicht an den äußersten Stellen platziert.

55. Walzdrahtrollen sollten lose auf einem Holzboden mit einer Höhe von nicht mehr als 1,6 m verlegt werden.

56. Die Elektroden werden in einem trockenen, geschlossenen Raum in Originalverpackung auf Paletten in Rahmengestellen platziert.

57. Langgewalzte Metallprodukte (Winkel, Balken, Kanäle) müssen in einer Bandage gestapelt werden, die die Stabilität des Stapels gewährleistet. Sie werden Regal auf Regal oder mit den Kanten auf den Hals der darunter liegenden Reihe gelegt. Legen Sie die erste Reihe mit den Kanten der Regale nach unten auf Holzunterlagen, die zweite Reihe mit den Kanten der Regale auf die Hälse der ersten Balkenreihe (Kanäle), die nachfolgenden Reihen werden auf die gleiche Weise mit den Kanten hergestellt die Regale festgebunden.

58. Um dem Stapel mehr Stabilität und die Möglichkeit einer schnellen Demontage zu verleihen, werden in der Höhe alle 5 - 6 Reihen Querabstandshalter angebracht. Die Abstände zwischen ihnen werden auf der Grundlage von Bedingungen bestimmt, die das Auftreten von Restdurchbiegungen des gewalzten Metalls ausschließen.

Verwandte Informationen.