So bauen Sie ein Schweißgerät mit Ihren eigenen Händen zusammen. Wie baut man ein Schweißgerät zu Hause zusammen? Selbstgebaute Punktschweißmaschine

Ohne Schweißgerät ist keine Arbeit mit Eisen möglich. Es ermöglicht das Schneiden und Verbinden von Metallteilen jeder Größe und Dicke. Eine gute Lösung besteht darin, das Schweißen selbst durchzuführen, denn gute Modelle sind teuer und billige von schlechter Qualität. Um die Idee, ein eigenes Schweißgerät herzustellen, umzusetzen, müssen Sie eine spezielle Ausrüstung erwerben, mit der Sie die Qualitätsfähigkeiten eines Spezialisten unter realen Bedingungen verbessern können.

Arten und Eigenschaften des Werkzeugs

Nachdem alle notwendigen Voraussetzungen der Vorbereitungsphase erfolgreich erfüllt sind, eröffnet sich die Möglichkeit, mit eigenen Händen ein Modell des Schweißgerätes anzufertigen. Heutzutage gibt es viele schematische Diagramme, die zur Herstellung eines Geräts verwendet werden können. Sie verfolgen einen der folgenden Ansätze:

- Gleich- oder Wechselstrom.

- Impuls oder Wechselrichter.

- Automatisch oder halbautomatisch.

Es lohnt sich, auf das Gerät zu achten, das zum Transformatortyp gehört. Ein wichtiges Merkmal dieses Geräts ist der Betrieb mit Wechselstrom, der den Einsatz im häuslichen Bereich ermöglicht. AC-Geräte sind in der Lage, die Standardqualität der Nähte in Schweißverbindungen sicherzustellen. Ein solches Gerät kann problemlos im Alltag Verwendung finden. bei der Betreuung von Immobilien im privaten Sektor.

Um ein solches Gerät zusammenzubauen, müssen Sie Folgendes haben:

- Etwa 20 Meter Kabel oder großflächiger Draht.

- Eine Metallbasis mit hoher magnetischer Permeabilität, die als Kern des Transformators verwendet wird.

Die optimale Kernkonfiguration hat eine U-förmige Kernbasis. Theoretisch könnte problemlos ein Kern mit jeder anderen Konfiguration geeignet sein, beispielsweise eine runde Form, die einem Stator entnommen wurde, der für einen Elektromotor unbrauchbar geworden ist. In der Praxis ist es jedoch viel schwieriger, eine Wicklung auf eine solche Basis zu wickeln.

Die optimale Kernkonfiguration hat eine U-förmige Kernbasis. Theoretisch könnte problemlos ein Kern mit jeder anderen Konfiguration geeignet sein, beispielsweise eine runde Form, die einem Stator entnommen wurde, der für einen Elektromotor unbrauchbar geworden ist. In der Praxis ist es jedoch viel schwieriger, eine Wicklung auf eine solche Basis zu wickeln.

Die Querschnittsfläche eines Kerns einer selbstgebauten Haushaltsschweißmaschine beträgt 50 cm 2. Dies reicht aus, um bei der Installation Stäbe mit einem Durchmesser von 3 bis 4 mm zu verwenden. Die Verwendung eines größeren Querschnitts führt nur zu einer Erhöhung der Masse der Struktur und die Effizienz des Geräts wird nicht höher.

Herstellungsanweisungen

Für die Primärwicklung muss Kupferdraht mit hoher Hitzebeständigkeit verwendet werden, da dieser bei Schweißarbeiten hohen Temperaturen ausgesetzt ist. Der verwendete Draht muss entsprechend der Glasfaser- oder Baumwollisolierung ausgewählt werden, bestimmt für den stationären Einsatz in Hochtemperaturzonen.

Für die Primärwicklung muss Kupferdraht mit hoher Hitzebeständigkeit verwendet werden, da dieser bei Schweißarbeiten hohen Temperaturen ausgesetzt ist. Der verwendete Draht muss entsprechend der Glasfaser- oder Baumwollisolierung ausgewählt werden, bestimmt für den stationären Einsatz in Hochtemperaturzonen.

Für die Wicklung des Transformators dürfen keine Drähte mit PVC-Isolierung verwendet werden, die bei Erwärmung sofort unbrauchbar werden. In manchen Fällen erfolgt die Isolierung der Transformatorwicklung selbständig.

Um diesen Vorgang durchzuführen, müssen Sie ein Stück Baumwollstoff oder Glasfaser nehmen, es in etwa 2 cm breite Streifen schneiden, diese um den vorbereiteten Draht wickeln und den Verband mit einem beliebigen Lack mit elektrischen Eigenschaften imprägnieren. Eine solche Isolierung ist in Bezug auf die thermischen Eigenschaften keinem Werksanalog unterlegen.

Die Spulen werden nach einem bestimmten Prinzip gewickelt. Zuerst wird die Hälfte der Primärwicklung gewickelt, anschließend folgt die Hälfte der Sekundärwicklung. Fahren Sie dann mit der gleichen Technik mit der zweiten Spule fort. Um die Qualität der Isolierbeschichtung zu verbessern, werden Bruchstücke von Karton-, Glasfaser- oder Presspapierstreifen zwischen die Wicklungslagen eingelegt.

Geräteaufbau

Als nächstes müssen Sie konfigurieren. Dazu wird das Gerät an das Netzwerk angeschlossen und die Spannung an der Sekundärwicklung gemessen. Die Spannung sollte zwischen 60 und 65 Volt liegen.

Als nächstes müssen Sie konfigurieren. Dazu wird das Gerät an das Netzwerk angeschlossen und die Spannung an der Sekundärwicklung gemessen. Die Spannung sollte zwischen 60 und 65 Volt liegen.

Die genaue Einstellung der Parameter erfolgt durch Verkürzung oder Vergrößerung der Wicklungslänge. Um ein qualitativ hochwertiges Ergebnis zu erhalten, sollte die Spannung an der Sekundärwicklung auf die angegebenen Parameter eingestellt werden.

An die Primärwicklung des fertigen Schweißtransformators wird ein VRP-Kabel oder ein ShRPS-Draht angeschlossen, der für den Anschluss an das Netzwerk verwendet wird. Einer der Anschlüsse der Sekundärwicklung wird dem Anschluss zugeführt, an den später die Erde angeschlossen wird, und der zweite wird dem Anschluss zugeführt, an den das Kabel angeschlossen ist. Der letzte Vorgang ist abgeschlossen und das neue Schweißgerät ist einsatzbereit.

Produktion von Kleineinheiten

Ein Spartransformator aus einem Fernseher im sowjetischen Stil eignet sich problemlos für den Bau einer kleinen Schweißmaschine. Damit lässt sich leicht ein Voltaic-Lichtbogen erzeugen. Damit alles richtig funktioniert, werden Graphitelektroden zwischen den Anschlüssen des Spartransformators angeschlossen. Mit diesem einfachen Design können Sie mehrere einfache Schweißarbeiten durchführen, wie zum Beispiel:

- Herstellung oder Reparatur von Thermoelementen.

- Erhitzen von Produkten aus kohlenstoffreichem Stahl auf maximale Temperatur.

- Härten von Werkzeugstahl.

Ein selbstgebautes Schweißgerät, das auf der Basis eines Spartransformators hergestellt wurde, weist einen erheblichen Nachteil auf. Es muss mit zusätzlichen Vorsichtsmaßnahmen verwendet werden. Ohne galvanische Trennung vom Stromnetz handelt es sich um ein ziemlich gefährliches Gerät.

Ein selbstgebautes Schweißgerät, das auf der Basis eines Spartransformators hergestellt wurde, weist einen erheblichen Nachteil auf. Es muss mit zusätzlichen Vorsichtsmaßnahmen verwendet werden. Ohne galvanische Trennung vom Stromnetz handelt es sich um ein ziemlich gefährliches Gerät.

Als optimale Parameter eines zum Bau einer Schweißmaschine geeigneten Spartransformators gelten eine Ausgangsspannung von 40 bis 50 Volt und eine geringe Leistung von 200 bis 300 Watt. Dieses Gerät kann einen Betriebsstrom von 10 bis 12 Ampere liefern, was zum Schweißen von Drähten, Thermoelementen und anderen Elementen ausreicht.

Sie können Bleistiftminen als Elektroden für ein DIY-Mini-Schweißgerät verwenden. Die Anschlüsse verschiedener Elektrogeräte können als Halterungen für improvisierte Elektroden dienen.

Für Schweißarbeiten wird der Halter mit einem der Anschlüsse der Sekundärwicklung und das zu verschweißende Teil mit dem anderen verbunden. Der Griff für den Halter besteht am besten aus einer Glasfaserscheibe oder einem anderen hitzebeständigen Material. Es ist zu beachten, dass der Lichtbogen eines solchen Geräts nur für relativ kurze Zeit wirkt und so eine Überhitzung des verwendeten Spartransformators verhindert.

Beim Do-it-yourself-Schweißen handelt es sich in diesem Fall nicht um Schweißtechnik, sondern um selbstgebaute Geräte zum Elektroschweißen. Arbeitskompetenzen werden durch industrielle Praxis erworben. Bevor Sie in die Werkstatt gehen, müssen Sie natürlich den theoretischen Kurs beherrschen. Aber Sie können es nur dann in die Praxis umsetzen, wenn Sie etwas haben, mit dem Sie arbeiten können. Dies ist das erste Argument dafür, bei der selbstständigen Beherrschung des Schweißens zunächst auf die Verfügbarkeit geeigneter Geräte zu achten.

Zweitens ist ein gekauftes Schweißgerät teuer. Auch die Miete ist nicht billig, weil... Die Wahrscheinlichkeit eines Ausfalls aufgrund unsachgemäßer Verwendung ist hoch. Schließlich kann es im Outback einfach langwierig und schwierig sein, zum nächstgelegenen Punkt zu gelangen, an dem man ein Schweißgerät mieten kann. Insgesamt, Beginnen Sie Ihre ersten Schritte im Metallschweißen besser mit der Herstellung einer Schweißanlage mit Ihren eigenen Händen. Und dann – lassen Sie es in einer Scheune oder Garage stehen, bis sich die Gelegenheit ergibt. Es ist nie zu spät, Geld für Markenschweißen auszugeben, wenn alles klappt.

Worüber werden wir reden?

In diesem Artikel wird erläutert, wie man zu Hause Geräte herstellt für:

- Lichtbogenschweißen mit Wechselstrom der Industriefrequenz 50/60 Hz und Gleichstrom bis 200 A. Dies reicht aus, um Metallkonstruktionen bis etwa zu einem Wellzaun auf einem Rahmen aus Wellrohr oder einer geschweißten Garage zu schweißen.

- Das Mikrolichtbogenschweißen von verdrillten Drähten ist sehr einfach und nützlich beim Verlegen oder Reparieren elektrischer Leitungen.

- Punktimpuls-Widerstandsschweißen – kann beim Zusammenbau von Produkten aus dünnen Stahlblechen sehr nützlich sein.

Worüber wir nicht reden werden

Lassen wir zunächst das Gasschweißen aus. Die Ausrüstung dafür kostet im Vergleich zu Verbrauchsmaterialien ein paar Cent, Gasflaschen kann man nicht zu Hause herstellen und ein selbstgebauter Gasgenerator stellt eine ernsthafte Lebensgefahr dar, außerdem ist Hartmetall jetzt teuer, wo es noch verkauft wird.

Das zweite ist das Inverter-Lichtbogenschweißen. Tatsächlich ermöglicht ein halbautomatisches Inverterschweißen einem unerfahrenen Amateur das Schweißen recht wichtiger Strukturen. Es ist leicht und kompakt und kann in der Hand getragen werden. Der Kauf der Komponenten eines Wechselrichters, der ein gleichbleibend hochwertiges Schweißen ermöglicht, im Einzelhandel kostet jedoch mehr als der Kauf einer fertigen Maschine. Und ein erfahrener Schweißer wird versuchen, mit vereinfachten hausgemachten Produkten zu arbeiten und sich weigern: „Gib mir eine normale Maschine!“ Plus oder besser gesagt Minus: Um einen einigermaßen anständigen Schweißinverter herzustellen, müssen Sie über ziemlich fundierte Erfahrung und Kenntnisse in Elektrotechnik und Elektronik verfügen.

Das dritte ist das Argon-Lichtbogenschweißen. Mit wessen leichter Hand die Behauptung, es handele sich um einen Hybrid aus Gas und Lichtbogen, im RuNet zu kursieren begann, ist unbekannt. Tatsächlich handelt es sich hierbei um eine Art Lichtbogenschweißen: Das Edelgas Argon beteiligt sich nicht am Schweißprozess, sondern bildet einen Kokon um den Arbeitsbereich und isoliert ihn so von der Luft. Dadurch ist die Schweißnaht chemisch rein, frei von Verunreinigungen durch Metallverbindungen mit Sauerstoff und Stickstoff. Daher können Nichteisenmetalle unter Argon gekocht werden, inkl. heterogen. Darüber hinaus ist es möglich, den Schweißstrom und die Lichtbogentemperatur zu reduzieren, ohne die Stabilität zu beeinträchtigen, und mit einer nicht abschmelzenden Elektrode zu schweißen.

Es ist durchaus möglich, Geräte zum Argon-Lichtbogenschweißen zu Hause herzustellen, aber Gas ist sehr teuer. Es ist unwahrscheinlich, dass Sie im Rahmen Ihrer wirtschaftlichen Routinetätigkeiten Aluminium, Edelstahl oder Bronze kochen müssen. Und wenn Sie es wirklich brauchen, ist es einfacher, Argonschweißen zu mieten – im Vergleich dazu, wie viel (in Geld) Gas in die Atmosphäre zurückfließt, sind es ein paar Cent.

Transformator

Die Basis aller „unserer“ Schweißarten ist ein Schweißtransformator. Die Vorgehensweise bei der Berechnung und die Konstruktionsmerkmale unterscheiden sich erheblich von denen von Stromversorgungs- (Strom-) und Signal- (Ton-)Transformatoren. Der Schweißtransformator arbeitet im intermittierenden Modus. Wenn man ihn wie Dauertransformatoren auf maximale Ströme auslegt, wird er unerschwinglich groß, schwer und teuer. Die Unkenntnis der Eigenschaften elektrischer Transformatoren zum Lichtbogenschweißen ist der Hauptgrund für das Versagen von Amateurkonstrukteuren. Schauen wir uns daher die Schweißtransformatoren in der folgenden Reihenfolge an:

- ein wenig Theorie - an den Fingern, ohne Formeln und Brillanz;

- Merkmale der Magnetkerne von Schweißtransformatoren mit Empfehlungen zur Auswahl aus zufälligen Kernen;

- Prüfung verfügbarer Gebrauchtgeräte;

- Berechnung eines Transformators für eine Schweißmaschine;

- Vorbereitung von Bauteilen und Wickeln von Wicklungen;

- Probemontage und Feinabstimmung;

- Inbetriebnahme.

Theorie

Ein elektrischer Transformator kann mit einem Wasserspeicher verglichen werden. Dies ist eine ziemlich tiefe Analogie: Ein Transformator arbeitet aufgrund der Reserve an magnetischer Feldenergie in seinem Magnetkreis (Kern), die um ein Vielfaches größer sein kann als die, die sofort vom Stromversorgungsnetz an den Verbraucher übertragen wird. Und die formale Beschreibung von Verlusten aufgrund von Wirbelströmen in Stahl ähnelt der für Wasserverluste aufgrund von Infiltration. Stromverluste in Kupferwicklungen ähneln formal den Druckverlusten in Rohren aufgrund der viskosen Reibung in der Flüssigkeit.

Notiz: Der Unterschied besteht in den Verlusten durch Verdunstung und damit durch die Streuung des Magnetfelds. Letztere sind im Transformator teilweise reversibel, glätten aber die Spitzen des Energieverbrauchs im Sekundärkreis.

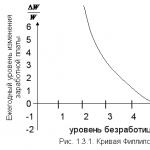

Ein wichtiger Faktor ist in unserem Fall die äußere Strom-Spannungs-Kennlinie (VVC) des Transformators oder einfach seine äußere Kennlinie (VC) – die Abhängigkeit der Spannung an der Sekundärwicklung (Sekundärwicklung) vom Laststrom bei konstanter Spannung an der Primärwicklung (Primärwicklung). Bei Leistungstransformatoren ist der VX starr (Kurve 1 in der Abbildung); Sie sind wie ein flaches, riesiges Becken. Wenn es richtig isoliert und überdacht ist, sind die Wasserverluste minimal und der Druck ziemlich stabil, egal wie die Verbraucher die Wasserhähne drehen. Aber wenn es im Abfluss gurgelt – Sushi-Ruder, wird das Wasser abgelassen. In Bezug auf Transformatoren muss die Stromquelle die Ausgangsspannung so stabil wie möglich bis zu einem bestimmten Schwellenwert halten, der unter dem maximalen Momentanstromverbrauch liegt, wirtschaftlich, klein und leicht sein. Gehen Sie dazu wie folgt vor:

- Die Stahlsorte für den Kern wird mit einer eher rechteckigen Hystereseschleife ausgewählt.

- Konstruktive Maßnahmen (Kernkonfiguration, Berechnungsmethode, Konfiguration und Anordnung der Wicklungen) reduzieren Verluste, Verluste in Stahl und Kupfer in jeder Hinsicht.

- Die Magnetfeldinduktion im Kern wird kleiner als die maximal zulässige Stromform zur Übertragung angenommen, weil seine Verzerrung verringert die Effizienz.

Notiz: Transformatorstahl mit „eckiger“ Hysterese wird oft als magnetisch hart bezeichnet. Das ist nicht wahr. Magnetisch harte Materialien behalten eine starke Restmagnetisierung; sie werden durch Permanentmagnete hergestellt. Und jedes Transformatoreisen ist weichmagnetisch.

Mit einem harten VX kann man nicht aus einem Transformator kochen: Die Naht ist gerissen, verbrannt und das Metall spritzt. Der Lichtbogen ist unelastisch: Ich habe die Elektrode etwas falsch bewegt und er erlischt. Daher ist der Schweißtransformator so gestaltet, dass er wie ein normaler Wassertank aussieht. Sein CV ist weich (normale Verlustleistung, Kurve 2): Mit zunehmendem Laststrom sinkt die Sekundärspannung allmählich. Die normale Streukurve wird durch eine gerade Linie angenähert, die in einem Winkel von 45 Grad einfällt. Dadurch ist es möglich, aufgrund einer geringeren Effizienz kurzzeitig ein Vielfaches an Leistung aus der gleichen Hardware zu ziehen bzw. Gewicht, Größe und Kosten des Transformators reduzieren. In diesem Fall kann die Induktion im Kern einen Sättigungswert erreichen und diesen für kurze Zeit sogar überschreiten: Der Transformator gerät nicht wie ein „Silovik“ in einen Kurzschluss ohne Leistungsübertragung, sondern beginnt sich zu erwärmen . Ziemlich lang: Die thermische Zeitkonstante von Schweißtransformatoren beträgt 20-40 Minuten. Wenn Sie es dann abkühlen lassen und keine unzulässige Überhitzung auftritt, können Sie weiterarbeiten. Der relative Abfall der Sekundärspannung ΔU2 (entsprechend dem Bereich der Pfeile in der Abbildung) der normalen Verlustleistung nimmt mit zunehmender Schwankungsbreite des Schweißstroms Iw allmählich zu, was das Halten des Lichtbogens bei jeder Art von Arbeit erleichtert. Die folgenden Eigenschaften werden bereitgestellt:

- Der Stahl des Magnetkreises wird mit Hysterese genommen, eher „oval“.

- Reversible Streuverluste werden normalisiert. Analog dazu: Der Druck ist gesunken – die Verbraucher werden nicht mehr viel und schnell ausschütten. Und der Wasserversorger hat Zeit, die Pumpen einzuschalten.

- Die Induktion wird nahe an der Überhitzungsgrenze gewählt; dies ermöglicht es, durch die Reduzierung des cosφ (ein Parameter, der dem Wirkungsgrad entspricht) bei einem Strom, der sich deutlich vom Sinusstrom unterscheidet, mehr Leistung aus demselben Stahl zu entnehmen.

Notiz: Reversibler Streuverlust bedeutet, dass ein Teil der Feldlinien unter Umgehung des Magnetkreises über die Luft in die Sekundärseite eindringt. Der Name ist nicht ganz passend, genau wie „nützliche Streuung“, denn „reversible“ Verluste für den Wirkungsgrad des Transformators sind nicht nützlicher als irreversible, aber sie mildern die I/O.

Wie Sie sehen, sind die Bedingungen völlig unterschiedlich. Sollten Sie also unbedingt nach Eisen von einem Schweißer suchen? Nicht notwendig, für Ströme bis 200 A und Spitzenleistungen bis 7 kVA, reicht aber für den Betrieb aus. Durch konstruktive und konstruktive Maßnahmen sowie mit Hilfe einfacher Zusatzgeräte (siehe unten) erhalten wir auf jeder Hardware eine etwas steifere VX-Kurve 2a als normal. Es ist unwahrscheinlich, dass die Effizienz des Energieverbrauchs beim Schweißen 60 % übersteigt, aber für gelegentliche Arbeiten ist das kein großes Problem. Aber bei heiklen Arbeiten und niedrigen Strömen wird es ohne große Erfahrung (ΔU2,2 und Iw1) nicht schwierig sein, den Lichtbogen und den Schweißstrom aufrechtzuerhalten. Bei hohen Strömen Iw2 erhalten wir eine akzeptable Schweißqualität und es ist möglich, Metall zu schneiden bis zu 3-4 mm.

Es gibt auch Schweißtransformatoren mit steil abfallendem VX, Kurve 3. Das ähnelt eher einer Druckerhöhungspumpe: Entweder ist der Förderstrom unabhängig von der Förderhöhe auf Nennniveau, oder es gibt gar keinen. Sie sind noch kompakter und leichter, aber um dem Schweißmodus bei einem steilen Abfall von VX standzuhalten, ist es notwendig, innerhalb einer Zeit von etwa 1 ms auf Schwankungen ΔU2,1 in der Größenordnung eines Volts zu reagieren. Die Elektronik kann dies leisten, daher werden in halbautomatischen Schweißmaschinen häufig Transformatoren mit „steilem“ VX eingesetzt. Wenn Sie von einem solchen Transformator manuell kochen, wird die Naht träge und unzureichend gekocht, der Lichtbogen wird wieder unelastisch und wenn Sie versuchen, ihn erneut zu zünden, bleibt die Elektrode hin und wieder hängen.

Magnetische Kerne

Die für die Herstellung von Schweißtransformatoren geeigneten Magnetkerntypen sind in Abb. dargestellt. Ihre Namen beginnen jeweils mit der Buchstabenkombination. Standardgröße. L bedeutet Band. Für einen Schweißtransformator L oder ohne L gibt es keinen wesentlichen Unterschied. Wenn das Präfix M (SHLM, PLM, ShM, PM) enthält, ignorieren Sie es ohne Diskussion. Dabei handelt es sich um Eisen mit geringer Höhe, das trotz aller anderen herausragenden Vorteile für einen Schweißer ungeeignet ist.

Nach den Buchstaben des Nennwerts stehen in Abb. Zahlen für a, b und h. Beispielsweise betragen für B20x40x90 die Querschnittsabmessungen des Kerns (Mittelstab) 20x40 mm (a*b) und die Fensterhöhe h beträgt 90 mm. Kernquerschnittsfläche Sc = a*b; Für die genaue Berechnung von Transformatoren wird die Fensterfläche Sok = c*h benötigt. Wir werden es nicht verwenden: Für eine genaue Berechnung müssen wir die Abhängigkeit der Verluste in Stahl und Kupfer vom Induktionswert in einem Kern einer bestimmten Standardgröße und für sie die Stahlsorte kennen. Woher bekommen wir es, wenn wir es auf zufälliger Hardware ausführen? Wir berechnen mit einer vereinfachten Methode (siehe unten) und finalisieren sie dann während des Tests. Es wird mehr Arbeit erfordern, aber wir werden Schweißnähte bekommen, an denen Sie tatsächlich arbeiten können.

Notiz: Wenn das Eisen an der Oberfläche rostig ist, dann nichts, die Eigenschaften des Transformators werden dadurch nicht beeinträchtigt. Sollten sich jedoch Anlaufstellen darauf befinden, handelt es sich um einen Mangel. Es war einmal, als dieser Transformator stark überhitzte und die magnetischen Eigenschaften seines Eisens irreversibel verschlechterten.

Ein weiterer wichtiger Parameter des Magnetkreises ist seine Masse, sein Gewicht. Da die spezifische Dichte von Stahl konstant ist, bestimmt sie das Volumen des Kerns und damit die Leistung, die ihm entnommen werden kann. Zur Herstellung von Schweißtransformatoren eignen sich Magnetkerne mit folgendem Gewicht:

- O, OL – ab 10 kg.

- P, PL – ab 12 kg.

- W, SHL – ab 16 kg.

Warum Sh und ShL schwerer benötigt werden, ist klar: Sie haben eine „zusätzliche“ Seitenstange mit „Schultern“. OL ist möglicherweise leichter, weil es keine Ecken hat, die überschüssiges Eisen erfordern, und die Biegungen der magnetischen Kraftlinien glatter sind, und aus anderen Gründen, die später besprochen werden. Abschnitt.

Oh OL

Die Kosten für Ringkerntransformatoren sind aufgrund der Komplexität ihrer Wicklung hoch. Daher ist die Verwendung von Ringkernen begrenzt. Ein zum Schweißen geeigneter Torus kann zunächst aus dem LATR, einem Labor-Spartransformator, entnommen werden. Labor, was bedeutet, dass es keine Angst vor Überlastungen haben sollte und die Hardware von LATRs einen VH nahezu normal liefert. Aber…

LATR ist zunächst einmal eine sehr nützliche Sache. Wenn der Kern noch aktiv ist, ist es besser, den LATR wiederherzustellen. Plötzlich brauchen Sie es nicht mehr, Sie können es verkaufen und der Erlös reicht für das Schweißen, das Ihren Bedürfnissen entspricht. Daher sind „nackte“ LATR-Kerne schwer zu finden.

Zweitens sind LATRs mit einer Leistung von bis zu 500 VA beim Schweißen schwach. Mit dem LATR-500-Eisen können Sie mit einer 2,5-Elektrode im Modus schweißen: 5 Minuten kochen – 20 Minuten abkühlen und aufheizen. Wie in Arkady Raikins Satire: Mörtelstange, Ziegeljoch. Ziegelriegel, Mörteljoch. LATRs 750 und 1000 sind sehr selten und nützlich.

Ein weiterer für alle Eigenschaften geeigneter Torus ist der Stator eines Elektromotors; Daraus zu schweißen wird für eine Ausstellung gut genug sein. Aber es ist nicht einfacher zu finden als LATR-Eisen und es ist viel schwieriger, darauf zu wickeln. Im Allgemeinen ist ein Schweißtransformator aus einem Elektromotorstator ein separates Thema, es gibt so viele Komplexitäten und Nuancen. Zunächst einmal mit einem dicken Draht um den Donut wickeln. Da ich keine Erfahrung mit dem Wickeln von Ringkerntransformatoren habe, liegt die Wahrscheinlichkeit, dass ein teurer Draht beschädigt wird und nicht geschweißt wird, bei nahezu 100 %. Deshalb müssen wir mit dem Kochgerät an einem Triodentransformator leider noch etwas warten.

Sh, ShL

Panzerkerne sind strukturell auf minimale Verlustleistung ausgelegt und es ist nahezu unmöglich, diese zu standardisieren. Das Schweißen an einem normalen Sh oder ShL wird sich als zu schwierig erweisen. Darüber hinaus sind die Kühlbedingungen für die Wicklungen auf Ø und ØSch am schlechtesten. Die einzigen gepanzerten Kerne, die für einen Schweißtransformator geeignet sind, sind solche mit erhöhter Höhe und beabstandeten Kekswicklungen (siehe unten), links in Abb. Die Wicklungen sind durch dielektrische, nichtmagnetische, hitzebeständige und mechanisch starke Dichtungen (siehe unten) mit einer Dicke von 1/6-1/8 der Kernhöhe getrennt.

Zum Schweißen wird der Kern Ш unbedingt über das Dach geschweißt (aus Platten zusammengesetzt), d.h. Joch-Platten-Paare sind abwechselnd relativ zueinander hin und her ausgerichtet. Die Methode der Normalisierung der Verlustleistung durch einen nichtmagnetischen Spalt ist für einen Schweißtransformator ungeeignet, weil Die Verluste sind irreversibel.

Wenn Sie auf ein laminiertes Sh ohne Joch, aber mit einem Schnitt in den Platten zwischen Kern und Sturz (in der Mitte) stoßen, haben Sie Glück. Die Platten der Signaltransformatoren sind laminiert, und der Stahl darauf wird zur Reduzierung der Signalverzerrung verwendet, um zunächst normales VX zu erzeugen. Die Wahrscheinlichkeit eines solchen Glücks ist jedoch sehr gering: Signaltransformatoren mit Kilowattleistung sind eine seltene Kuriosität.

Notiz: Versuchen Sie nicht, ein hohes Ш oder ШЛ aus einem Paar gewöhnlicher zusammenzusetzen, wie rechts in Abb. Eine kontinuierliche gerade Lücke, wenn auch sehr dünn, bedeutet irreversible Streuung und einen steil fallenden CV. Dabei sind die Dissipationsverluste nahezu vergleichbar mit den Wasserverlusten durch Verdunstung.

PL, PLM

Stabkerne eignen sich am besten zum Schweißen. Von diesen ist die irreversible Streuung bei denen, die paarweise aus identischen L-förmigen Platten laminiert sind (siehe Abb.), am geringsten. Zweitens sind die P- und PL-Wicklungen in genau den gleichen Hälften gewickelt, mit jeweils halben Windungen. Die geringste magnetische oder Stromasymmetrie – der Transformator brummt, erwärmt sich, aber es fließt kein Strom. Die dritte Sache, die für diejenigen, die die Schulschrauberregel nicht vergessen haben, vielleicht nicht offensichtlich erscheint, ist, dass die Wicklungen auf die Stäbe gewickelt sind in eine Richtung. Scheint etwas nicht zu stimmen? Muss der magnetische Fluss im Kern geschlossen sein? Und Sie drehen die Bohrer entsprechend der Strömung und nicht entsprechend den Windungen. Die Richtungen der Ströme in den Halbwicklungen sind entgegengesetzt und magnetische Flüsse sind dort dargestellt. Sie können auch überprüfen, ob der Verdrahtungsschutz zuverlässig ist: Schließen Sie das Netzwerk an 1 und 2‘ an und schließen Sie 2 und 1‘. Wenn die Maschine nicht sofort ausfällt, heult und wackelt der Transformator. Aber wer weiß, was mit Ihrer Verkabelung nicht stimmt. Besser nicht.

Notiz: Dort finden Sie auch Empfehlungen – die Wicklungen des Schweiß-P oder PL auf verschiedene Stäbe aufzuwickeln. VH wird weicher. Das ist so, aber dafür braucht man einen speziellen Kern, mit Stäben unterschiedlicher Querschnitte (der Sekundärteil ist kleiner) und Aussparungen, die Stromleitungen in die richtige Richtung in die Luft abgeben, siehe Abb. Rechts. Ohne dies erhalten wir einen lauten, zitternden und gefräßigen, aber nicht kochenden Transformator.

Wenn ein Transformator vorhanden ist

Ein 6,3-A-Leistungsschalter und ein Wechselstrom-Amperemeter helfen auch dabei, die Eignung eines alten Schweißgeräts zu bestimmen, das Gott weiß wo und Gott weiß wie herumliegt. Sie benötigen entweder ein berührungsloses Induktions-Amperemeter (Stromzange) oder ein elektromagnetisches 3-A-Zeiger-Amperemeter. Ein Multimeter mit Wechselstromgrenzen reicht nicht aus Die Form des Stroms im Stromkreis ist alles andere als sinusförmig. Eine weitere Option ist ein Flüssigkeits-Haushaltsthermometer mit langem Hals oder, noch besser, ein Digitalmultimeter mit Temperaturmessung und einer Sonde dafür. Das schrittweise Vorgehen zum Testen und Vorbereiten für den weiteren Betrieb eines alten Schweißtransformators ist wie folgt:

Berechnung eines Schweißtransformators

In RuNet finden Sie verschiedene Methoden zur Berechnung von Schweißtransformatoren. Trotz der offensichtlichen Inkonsistenz sind die meisten von ihnen korrekt, jedoch mit voller Kenntnis der Eigenschaften von Stahl und/oder für eine bestimmte Anzahl von Standardwerten für Magnetkerne. Die vorgeschlagene Methodik wurde zu Sowjetzeiten entwickelt, als es statt Auswahl an allem mangelte. Bei einem damit berechneten Transformator fällt VX etwas steil ab, irgendwo zwischen den Kurven 2 und 3 in Abb. am Anfang. Dies eignet sich zum Schneiden, für dünnere Arbeiten wird der Transformator jedoch durch externe Geräte (siehe unten) ergänzt, die den VX entlang der Stromachse bis zur Kurve 2a strecken.

Die Berechnungsgrundlage ist üblich: Der Lichtbogen brennt stabil unter einer Spannung Ud von 18–24 V und seine Zündung erfordert einen Momentanstrom, der 4–5 mal größer ist als der Nennschweißstrom. Dementsprechend beträgt die minimale Leerlaufspannung Uхх der Sekundärseite 55 V, aber zum Schneiden nehmen wir, da alles Mögliche aus dem Kern herausgedrückt wird, nicht die standardmäßigen 60 V, sondern 75 V. Nichts weiter: Das ist demnach inakzeptabel den technischen Vorschriften entspricht, und das Bügeleisen lässt sich nicht herausziehen. Ein weiteres Merkmal sind aus den gleichen Gründen die dynamischen Eigenschaften des Transformators, d.h. Seine Fähigkeit, schnell vom Kurzschlussmodus (z. B. bei Kurzschluss durch Metalltropfen) in den Arbeitsmodus überzugehen, bleibt ohne zusätzliche Maßnahmen erhalten. Zwar ist ein solcher Transformator anfällig für Überhitzung, aber da er uns gehört und vor unseren Augen steht und nicht in der hintersten Ecke einer Werkstatt oder eines Geländes steht, halten wir dies für akzeptabel. Also:

- Nach der Formel aus Absatz 2 oben. Liste finden wir die Gesamtleistung;

- Wir ermitteln den maximal möglichen Schweißstrom Iw = Pg/Ud. 200 A sind garantiert, wenn dem Bügeleisen 3,6-4,8 kW entnommen werden können. Im ersten Fall ist der Lichtbogen zwar träge und es ist nur möglich, mit einer Zwei oder 2,5 zu kochen;

- Wir berechnen den Betriebsstrom der Primärseite bei der maximal zulässigen Netzspannung zum Schweißen I1ðmax = 1,1 Pg(VA)/235 V. Tatsächlich liegt die Norm für das Netz bei 185-245 V, aber für einen selbstgebauten Schweißer an dieser Grenze ist zu viel. Wir nehmen 195-235 V;

- Basierend auf dem gefundenen Wert bestimmen wir den Auslösestrom des Leistungsschalters mit 1,2I1ðmax;

- Wir gehen davon aus, dass die Stromdichte der Primärseite J1 = 5 A/sq beträgt. mm und mit I1ðmax ermitteln wir den Durchmesser seines Kupferdrahtes d = (4S/3,1415)^0,5. Sein Gesamtdurchmesser mit Selbstisolierung beträgt D = 0,25 + d, und wenn der Draht fertig ist, ist er tafelförmig. Um im Modus „Stab, Mörteljoch“ zu arbeiten, können Sie J1 = 6-7 A/Quadrat verwenden. mm, jedoch nur, wenn der erforderliche Draht nicht verfügbar ist und nicht erwartet wird;

- Wir ermitteln die Anzahl der Windungen pro Volt der Primärwicklung: w = k2/Sс, wobei k2 = 50 für Sh und P, k2 = 40 für PL, ShL und k2 = 35 für O, OL;

- Wir finden die Gesamtzahl seiner Windungen W = 195k3w, wobei k3 = 1,03. k3 berücksichtigt den Energieverlust der Wicklung durch Leckage und in Kupfer, der formal durch den etwas abstrakten Parameter des wicklungseigenen Spannungsabfalls ausgedrückt wird;

- Wir stellen den Verlegekoeffizienten Kу = 0,8 ein, addieren 3-5 mm zu a und b des Magnetkreises, berechnen die Anzahl der Wicklungslagen, die durchschnittliche Länge der Windung und die Länge des Drahtes

- Wir berechnen die Sekundärseite auf ähnliche Weise mit J1 = 6 A/sq. mm, k3 = 1,05 und Ku = 0,85 für Spannungen von 50, 55, 60, 65, 70 und 75 V, an diesen Stellen befinden sich Abgriffe zur Grobeinstellung des Schweißmodus und zum Ausgleich von Schwankungen der Versorgungsspannung.

Wickeln und Veredeln

Die Durchmesser der Drähte bei der Berechnung der Wicklungen sind meist größer als 3 mm und lackierte Wicklungsdrähte mit d>2,4 mm sind selten weit verbreitet. Darüber hinaus sind die Schweißwicklungen starken mechanischen Belastungen durch elektromagnetische Kräfte ausgesetzt, sodass fertige Drähte mit einer zusätzlichen Textilwicklung benötigt werden: PELSH, PELSHO, PB, PBD. Sie sind noch schwieriger zu finden und sehr teuer. Der Durchmesser des Drahtes für das Schweißgerät ist so bemessen, dass es möglich ist, billigere blanke Drähte selbst zu isolieren. Ein zusätzlicher Vorteil besteht darin, dass wir durch das Verdrillen mehrerer Litzen auf das erforderliche S einen flexiblen Draht erhalten, der sich viel einfacher wickeln lässt. Jeder, der schon einmal versucht hat, einen Reifen von mindestens 10 Quadratmetern manuell auf einen Rahmen zu legen, wird es zu schätzen wissen.

Isolierung

Nehmen wir an, es steht ein 2,5 m² großes Kabel zur Verfügung. mm in PVC-Isolierung, und für die Sekundärseite benötigen Sie 20 m x 25 Quadrate. Wir bereiten 10 Spulen oder Spulen zu je 25 m vor. Wir wickeln jeweils etwa 1 m Draht ab und entfernen die Standardisolierung, sie ist dick und nicht hitzebeständig. Wir verdrehen die freiliegenden Drähte mit einer Zange zu einem gleichmäßigen, dichten Geflecht und wickeln es in der Reihenfolge steigender Isolationskosten auf:

- Verwenden Sie Abdeckband mit einer Überlappung von 75–80 % Windungen, d. h. in 4-5 Schichten.

- Kattungeflecht mit einer Überlappung von 2/3-3/4 Windungen, also 3-4 Lagen.

- Baumwoll-Isolierband mit einer Überlappung von 50–67 %, in 2–3 Lagen.

Notiz: Der Draht für die Sekundärwicklung wird nach dem Wickeln und Testen der Primärwicklung vorbereitet und gewickelt, siehe unten.

Wicklung

Ein dünnwandiger selbstgebauter Rahmen hält dem Druck dicker Drahtwindungen, Vibrationen und Stößen während des Betriebs nicht stand. Daher bestehen die Wicklungen von Schweißtransformatoren aus rahmenlosen Keksen und werden mit Keilen aus Textolith, Glasfaser oder im Extremfall mit flüssigem Lack imprägniertem Bakelitsperrholz am Kern befestigt (siehe oben). Die Anweisungen zum Wickeln der Wicklungen eines Schweißtransformators lauten wie folgt:

- Wir bereiten einen Holzvorsprung vor, dessen Höhe der Höhe der Wicklung entspricht und dessen Durchmesser 3–4 mm größer ist als a und b des Magnetkreises;

- Wir nageln oder schrauben provisorische Sperrholzwangen daran;

- Wir wickeln den provisorischen Rahmen in 3-4 Schichten dünner Polyethylenfolie ein, bedecken die Wangen und wickeln sie außen ein, damit der Draht nicht am Holz klebt;

- Wir wickeln die vorisolierte Wicklung auf;

- Entlang der Wicklung imprägnieren wir ihn zweimal mit flüssigem Lack, bis er durchtropft;

- Sobald die Imprägnierung getrocknet ist, entfernen Sie vorsichtig die Wangen, drücken Sie den Nocken aus und ziehen Sie die Folie ab;

- Wir binden die Wicklung an 8-10 Stellen gleichmäßig am Umfang mit dünner Kordel oder Propylenschnur fest – sie ist bereit zum Testen.

Fertigstellung und Fertigstellung

Wir mischen den Kern zu einem Keks und ziehen ihn wie erwartet mit Schrauben fest. Wicklungstests werden genauso durchgeführt wie Tests eines fraglichen fertigen Transformators, siehe oben. Es ist besser, LATR zu verwenden; Iхх bei einer Eingangsspannung von 235 V sollte 0,45 A pro 1 kVA der Gesamtleistung des Transformators nicht überschreiten. Ist es mehr, wird die Primärseite abgewickelt. Die Wicklungsdrahtverbindungen werden mit Schrauben (!) hergestellt, mit Schrumpfschlauch (HIER) in 2 Schichten oder mit Baumwoll-Isolierband in 4-5 Schichten isoliert.

Basierend auf den Testergebnissen wird die Anzahl der Windungen der Sekundärseite angepasst. Die Berechnung ergab beispielsweise 210 Windungen, aber in Wirklichkeit passte Ixx mit 216 in die Norm. Dann multiplizieren wir die berechneten Windungen der Sekundärteile mit 216/210 = ca. 1,03. Vernachlässigen Sie die Dezimalstellen nicht, die Qualität des Transformators hängt maßgeblich von ihnen ab!

Nach Fertigstellung zerlegen wir den Kern; Wir wickeln den Keks fest mit demselben Klebeband, Kattun oder „Lappen“-Klebeband in 5-6, 4-5 bzw. 2-3 Schichten ein. Wind quer zu den Kurven, nicht an ihnen entlang! Tränken Sie es nun erneut mit flüssigem Lack; wenn es trocknet - zweimal unverdünnt. Diese Galette ist fertig, Sie können eine zweite machen. Wenn beides am Kern ist, testen wir den Trafo nun noch einmal bei Ixx (plötzlich hat er sich irgendwo gewellt), fixieren die Kekse und imprägnieren den gesamten Trafo mit normalem Lack. Puh, der trostloseste Teil der Arbeit ist vorbei.

Ziehen Sie VX

Aber er ist immer noch zu cool für uns, hast du es nicht vergessen? Muss gemildert werden. Die einfachste Methode – ein Widerstand im Sekundärkreis – passt für uns nicht. Alles ist ganz einfach: Bei einem Widerstand von nur 0,1 Ohm werden bei einem Strom von 200 4 kW Wärme abgeführt. Wenn wir ein Schweißgerät mit einer Leistung von 10 kVA oder mehr haben und dünnes Metall schweißen müssen, benötigen wir einen Widerstand. Unabhängig davon, welchen Strom der Regler einstellt, sind seine Emissionen beim Zünden des Lichtbogens unvermeidlich. Ohne aktiven Ballast brennen sie die Naht stellenweise aus und der Widerstand löscht sie. Aber für uns Schwächlinge wird es keinen Nutzen haben.

Das reaktive Vorschaltgerät (Induktor, Drossel) nimmt keine überschüssige Leistung auf: Es absorbiert Stromstöße und gibt sie dann sanft an den Lichtbogen ab. Dadurch wird der VX wie gewünscht gedehnt. Dann braucht man aber einen Gashebel mit Streuungsverstellung. Und dafür ist der Kern fast der gleiche wie der eines Transformators und die Mechanik ist ziemlich komplex, siehe Abb.

Wir gehen den anderen Weg: Wir verwenden Aktiv-Reaktiv-Schotter, umgangssprachlich von alten Schweißern „Darm“ genannt, siehe Abb. Rechts. Material – Stahldraht 6 mm. Der Durchmesser der Windungen beträgt 15-20 cm. Wie viele davon sind in Abb. Anscheinend ist diese Aussage für Leistungen bis zu 7 kVA richtig. Die Luftabstände zwischen den Windungen betragen 4-6 cm. Die Aktiv-Blinddrossel wird mit einem zusätzlichen Stück Schweißkabel (einfach Schlauch) an den Transformator angeschlossen und der Elektrodenhalter mit einer Wäscheklammer daran befestigt. Durch die Auswahl des Anschlusspunkts ist es möglich, gekoppelt mit der Umschaltung auf Nebenabgriffe, die Funktionsweise des Lichtbogens fein abzustimmen.

Notiz: Eine Wirk-Blinddrossel kann im Betrieb glühend heiß werden und benötigt daher eine feuerfeste, hitzebeständige, dielektrische, nicht magnetische Auskleidung. Theoretisch eine spezielle Keramikwiege. Es ist akzeptabel, es durch ein trockenes Sandkissen oder formal durch eine Verletzung zu ersetzen, aber nicht grob, der Schweißdarm wird auf Ziegel gelegt.

Was ist mit dem Rest?

Dies bedeutet zunächst einmal einen Elektrodenhalter und eine Anschlussvorrichtung für den Rücklaufschlauch (Klemme, Wäscheklammer). Da unser Transformator am Limit ist, müssen wir ihn fertig kaufen, aber solche wie in Abb. Richtig, kein Bedarf. Bei einem 400-600 A Schweißgerät ist die Kontaktqualität in der Halterung kaum spürbar und auch ein einfaches Aufwickeln des Rücklaufschlauchs hält es aus. Und unser selbstgemachtes Gerät kann, scheinbar aus unbekannten Gründen, bei mühsamer Arbeit durcheinander geraten.

Als nächstes der Körper des Geräts. Es muss aus Sperrholz bestehen; vorzugsweise mit Bakelit imprägniert, wie oben beschrieben. Der Boden ist 16 mm dick, die Platte mit der Klemmleiste ist 12 mm dick und die Wände und der Deckel sind 6 mm dick, damit sie sich beim Transport nicht lösen. Warum nicht Stahlblech? Es ist ferromagnetisch und kann im Streufeld eines Transformators dessen Betrieb stören wir holen alles aus ihm heraus, was wir können.

Die Klemmen selbst bestehen aus M10-Schrauben. Die Basis ist das gleiche Textolith oder Fiberglas. Getinax, Bakelit und Carbolit sind nicht geeignet; sie bröckeln, reißen und lösen sich schnell auf.

Versuchen wir es mit einer dauerhaften

Das Schweißen mit Gleichstrom hat eine Reihe von Vorteilen, allerdings wird die Eingangsspannung jedes Schweißtransformators bei konstantem Strom höher. Und unsere, auf die geringstmögliche Gangreserve ausgelegte, wird unzulässig schwergängig. Der Würge-Darm hilft hier nicht mehr, selbst wenn er mit Gleichstrom funktionieren würde. Darüber hinaus ist es notwendig, teure 200-A-Gleichrichterdioden vor Strom- und Spannungsspitzen zu schützen. Wir brauchen einen reziprok absorbierenden Infra-Niederfrequenzfilter, FINCH. Obwohl es reflektierend aussieht, müssen Sie die starke magnetische Kopplung zwischen den Spulenhälften berücksichtigen.

Die seit vielen Jahren bekannte Schaltung eines solchen Filters ist in Abb. Unmittelbar nach der Implementierung durch Amateure wurde jedoch klar, dass die Betriebsspannung des Kondensators C niedrig ist: Spannungsstöße während der Lichtbogenzündung können 6–7 Werte seines Uхх erreichen, d. h. 450–500 V. Darüber hinaus werden dafür Kondensatoren benötigt kann der Zirkulation hoher Blindleistung standhalten, und zwar nur solche aus Öl und Papier (MBGCH, MBGO, KBG-MN). Im Folgenden erhalten Sie einen Überblick über das Gewicht und die Abmessungen einzelner „Dosen“ dieser Art (übrigens keine billigen). Abb., und eine Batterie benötigt 100-200 davon.

Mit einem Spulenmagnetkreis ist es einfacher, wenn auch nicht ganz. Geeignet dafür sind 2 PL-Leistungstransformatoren TS-270 aus alten Röhren-„Sarg“-Fernsehern (Daten finden Sie in Nachschlagewerken und in RuNet) oder ähnlichen oder SLs mit ähnlichen oder größeren a, b, c und h. Aus 2 U-Booten wird ein SL mit einem Spalt, siehe Abbildung, von 15-20 mm zusammengesetzt. Die Befestigung erfolgt mit Abstandshaltern aus Textolith oder Sperrholz. Wicklung – isolierter Draht ab 20 qm. mm, wie viel passt in das Fenster; 16-20 Umdrehungen. Wickeln Sie es in 2 Drähte. Das Ende des einen wird mit dem Anfang des anderen verbunden, dies wird der Mittelpunkt sein.

Der Filter wird bogenförmig auf die minimalen und maximalen Werte von Uхх eingestellt. Ist der Lichtbogen im Minimum träge, verklebt die Elektrode, der Spalt verringert sich. Wenn das Metall maximal brennt, erhöhen Sie es oder schneiden Sie, was effektiver ist, einen Teil der Seitenstäbe symmetrisch ab. Um zu verhindern, dass der Kern zerbröckelt, wird er mit Flüssigkeit und anschließend mit normalem Lack imprägniert. Die optimale Induktivität zu finden ist ziemlich schwierig, aber dann funktioniert das Schweißen mit Wechselstrom einwandfrei.

Mikrobogen

Der Zweck des Mikrolichtbogenschweißens wird zu Beginn besprochen. Die „Ausrüstung“ dafür ist äußerst einfach: ein Abwärtstransformator 220/6,3 V 3-5 A. Zu Röhrenzeiten schlossen Funkamateure die Filamentwicklung eines Standard-Leistungstransformators an. Eine Elektrode – die Verdrillung der Drähte selbst (Kupfer-Aluminium, Kupfer-Stahl ist möglich); Der andere ist ein Graphitstab wie eine 2M-Bleistiftmine.

Heutzutage werden für das Mikrolichtbogenschweißen mehr Computer-Netzteile oder für das gepulste Mikrolichtbogenschweißen Kondensatorbatterien verwendet, siehe Video unten. Bei Gleichstrom verbessert sich natürlich die Arbeitsqualität.

Video: selbstgebaute Maschine zum Schweißen von Wendungen

Video: DIY-Schweißgerät aus Kondensatoren

Kontakt! Es besteht Kontakt!

Widerstandsschweißen wird in der Industrie hauptsächlich beim Punkt-, Naht- und Stumpfschweißen eingesetzt. Zu Hause ist vor allem im Hinblick auf den Energieverbrauch ein gepulster Punkt machbar. Es eignet sich zum Schweißen und Schweißen dünner Stahlblechteile von 0,1 bis 3-4 mm. Das Lichtbogenschweißen brennt durch eine dünne Wand, und wenn das Teil die Größe einer Münze oder weniger hat, wird es durch den sanftesten Lichtbogen vollständig verbrannt.

Das Funktionsprinzip des Widerstandspunktschweißens ist in der Abbildung dargestellt: Kupferelektroden drücken die Teile kräftig zusammen, ein Stromimpuls in der ohmschen Widerstandszone von Stahl auf Stahl erhitzt das Metall, bis es zur Elektrodiffusion kommt. Metall schmilzt nicht. Der hierfür benötigte Strom beträgt ca. 1000 A pro 1 mm Dicke der zu schweißenden Teile. Ja, ein Strom von 800 A greift Bleche von 1 und sogar 1,5 mm. Handelt es sich aber nicht um ein Spaßgefährt, sondern beispielsweise um einen verzinkten Wellblechzaun, dann wird Sie der erste starke Windstoß daran erinnern: „Mensch, die Strömung war eher schwach!“

Allerdings ist das Widerstandspunktschweißen wesentlich wirtschaftlicher als das Lichtbogenschweißen: Die Leerlaufspannung des Schweißtransformators beträgt dabei 2 V. Sie setzt sich aus 2-Kontakt-Stahl-Kupfer-Potenzialdifferenzen und dem ohmschen Widerstand der Einbrandzone zusammen. Der Transformator für das Widerstandsschweißen wird auf die gleiche Weise wie für das Lichtbogenschweißen berechnet, jedoch beträgt die Stromdichte in der Sekundärwicklung 30-50 oder mehr A/sq. mm. Die Sekundärseite des Kontaktschweißtransformators enthält 2-4 Windungen, ist gut gekühlt und ihr Ausnutzungsgrad (das Verhältnis von Schweißzeit zu Leerlauf- und Abkühlzeit) ist um ein Vielfaches geringer.

Im RuNet gibt es viele Beschreibungen von selbstgebauten Pulspunktschweißgeräten aus unbrauchbaren Mikrowellenherden. Sie sind im Großen und Ganzen richtig, aber Wiederholungen, wie sie in „1001 Nacht“ geschrieben stehen, nützen nichts. Und alte Mikrowellen liegen nicht auf Müllhaufen herum. Deshalb beschäftigen wir uns mit Designs, die weniger bekannt, aber übrigens praktischer sind.

In Abb. – Bau einer einfachen Vorrichtung zum Impulspunktschweißen. Sie können Bleche bis 0,5 mm schweißen; Es eignet sich perfekt für kleine Bastelarbeiten und Magnetkerne dieser und größerer Größen sind relativ erschwinglich. Sein Vorteil ist neben der Einfachheit die Klemmung der Laufstange der Schweißzange unter Last. Beim Arbeiten mit einem Kontaktschweißimpulsgerät würde eine dritte Hand nicht schaden, und wenn man die Zange kräftig zusammendrücken muss, ist das im Allgemeinen umständlich. Nachteile – erhöhte Unfall- und Verletzungsgefahr. Wenn Sie beim Zusammenführen der Elektroden versehentlich einen Impuls geben, ohne dass die Teile verschweißt sind, schießt das Plasma aus der Zange, Metallspritzer fliegen, der Verdrahtungsschutz wird ausgeschlagen und die Elektroden verschmelzen fest.

Die Sekundärwicklung besteht aus einer 16x2 Kupferschiene. Es kann aus dünnen Kupferblechstreifen (es ist flexibel) oder aus einem Stück abgeflachtem Kältemittelzufuhrrohr einer Haushaltsklimaanlage hergestellt werden. Der Bus wird wie oben beschrieben manuell isoliert.

Hier in Abb. – Zeichnungen einer Pulspunktschweißmaschine sind leistungsfähiger, zum Schweißen von Blechen bis 3 mm und zuverlässiger. Dank einer ziemlich starken Rückholfeder (aus dem Panzernetz des Bettes) ist ein versehentliches Zusammenlaufen der Zange ausgeschlossen und die Exzenterklemme sorgt für eine starke, stabile Kompression der Zange, von der die Qualität der Schweißverbindung maßgeblich abhängt. Sollte etwas passieren, kann die Klemme mit einem Schlag auf den Exzenterhebel sofort gelöst werden. Der Nachteil sind die isolierenden Zangeneinheiten, es gibt zu viele davon und sie sind komplex. Eine weitere Variante sind Zangenstäbe aus Aluminium. Erstens sind sie nicht so stark wie solche aus Stahl und zweitens sind es zwei unnötige Kontaktunterschiede. Obwohl die Wärmeableitung von Aluminium sicherlich hervorragend ist.

Hier in Abb. – Zeichnungen einer Pulspunktschweißmaschine sind leistungsfähiger, zum Schweißen von Blechen bis 3 mm und zuverlässiger. Dank einer ziemlich starken Rückholfeder (aus dem Panzernetz des Bettes) ist ein versehentliches Zusammenlaufen der Zange ausgeschlossen und die Exzenterklemme sorgt für eine starke, stabile Kompression der Zange, von der die Qualität der Schweißverbindung maßgeblich abhängt. Sollte etwas passieren, kann die Klemme mit einem Schlag auf den Exzenterhebel sofort gelöst werden. Der Nachteil sind die isolierenden Zangeneinheiten, es gibt zu viele davon und sie sind komplex. Eine weitere Variante sind Zangenstäbe aus Aluminium. Erstens sind sie nicht so stark wie solche aus Stahl und zweitens sind es zwei unnötige Kontaktunterschiede. Obwohl die Wärmeableitung von Aluminium sicherlich hervorragend ist.

Über Elektroden

Unter Amateurbedingungen ist es ratsamer, die Elektroden am Installationsort zu isolieren, wie in Abb. Rechts. Zu Hause gibt es kein Förderband; Sie können das Gerät jederzeit abkühlen lassen, damit die Isolierbuchsen nicht überhitzen. Mit dieser Konstruktion können Sie Stangen aus haltbarem und billigem Stahlwellrohr herstellen, die Drähte verlängern (bis zu 2,5 m sind zulässig) und eine Kontaktschweißpistole oder eine externe Zange verwenden, siehe Abb. unten.

In Abb. Rechts ist ein weiteres Merkmal von Elektroden zum Widerstandspunktschweißen zu erkennen: eine kugelförmige Kontaktfläche (Ferse). Flache Absätze sind langlebiger, daher werden Elektroden mit ihnen in der Industrie häufig verwendet. Der Durchmesser des flachen Elektrodenfußes muss jedoch dem Dreifachen der Dicke des angrenzenden zu schweißenden Materials entsprechen, da sonst der Schweißpunkt entweder in der Mitte (breiter Fuß) oder entlang der Kanten (schmaler Fuß) verbrannt wird Auch bei Edelstahl kommt es zu Korrosion an der Schweißverbindung.

Der letzte Punkt zu Elektroden ist ihr Material und ihre Größe. Rotes Kupfer brennt schnell aus, daher bestehen handelsübliche Elektroden zum Widerstandsschweißen aus Kupfer mit einem Chromzusatz. Diese sollten genutzt werden; bei den aktuellen Kupferpreisen ist dies mehr als gerechtfertigt. Der Durchmesser der Elektrode wird je nach Verwendungsart auf der Grundlage einer Stromdichte von 100–200 A/qm ermittelt. mm. Je nach Wärmeübertragungsbedingungen beträgt die Länge der Elektrode mindestens das Dreifache ihres Durchmessers von der Ferse bis zur Wurzel (dem Schaftanfang).

Wie man Impulse gibt

Bei den einfachsten selbstgebauten Impuls-Kontakt-Schweißgeräten wird der Stromimpuls manuell gegeben: Sie schalten einfach den Schweißtransformator ein. Das nützt ihm natürlich nichts, und die Schweißnaht ist entweder nicht gut verschweißt oder brennt durch. Die Automatisierung der Zufuhr und Normalisierung von Schweißimpulsen ist jedoch nicht so schwierig.

Ein Diagramm eines einfachen, aber zuverlässigen Schweißimpulsgenerators, der sich durch lange Praxis bewährt hat, ist in Abb. dargestellt. Der Hilfstransformator T1 ist ein normaler 25-40-W-Leistungstransformator. Die Spannung der Wicklung II wird durch die Hintergrundbeleuchtung angezeigt. Sie können es durch 2 LEDs ersetzen, die Rücken an Rücken mit einem Löschwiderstand (normalerweise 0,5 W) 120-150 Ohm verbunden sind, dann beträgt die Spannung II 6 V.

Spannung III - 12-15 V. 24 ist möglich, dann wird Kondensator C1 (normaler Elektrolyt) für eine Spannung von 40 V benötigt. Dioden V1-V4 und V5-V8 - beliebige Gleichrichterbrücken für 1 bzw. ab 12 A. Thyristor V9 - 12 oder mehr A 400 V. Geeignet sind Optothyristoren aus Computernetzteilen oder TO-12,5, TO-25. Der Widerstand R1 ist ein Drahtwiderstand; er dient zur Regelung der Impulsdauer. Transformator T2 – Schweißen.

Geräte für Schweißarbeiten müssen nicht im Laden gekauft werden. Es kann in einer Heimwerkstatt hergestellt werden. Tatsächlich ist das Design des einfachsten Geräts elementar und es ist nicht schwer, es mit eigenen Händen zusammenzubauen. Dazu benötigen Sie lediglich einige Komponenten und ein wenig Kenntnisse in der Elektrotechnik.

Wie man einfache und zugleich funktionelle Geräte für Schweißarbeiten herstellt und was dafür benötigt wird – mehr dazu später in unserem Artikel.

Um ein einfaches Schweißgerät zusammenzubauen, müssen Sie das Funktionsprinzip verstehen.

Alle Schweißarbeiten basieren auf der Umwandlung von elektrischem Strom aus dem Netz. Für den Hausgebrauch steht uns Strom mit einer Spannung von 220 Volt und einer Stromstärke von 16-32 Ampere zur Verfügung.

Zum Schweißen reicht das bekanntlich nicht aus.

Ein Schweißlichtbogen benötigt Strom und wird durch Strom bereitgestellt, der in Ampere gemessen wird (vereinfacht ausgedrückt ist dies die Anzahl der der Elektrode zugeführten Elektronen). Je mehr Ladung, desto produktiver ist das Gerät.

Um die Leistung zu erhöhen, werden Transformatoren verwendet, die die Spannung um ein Vielfaches senken, aber den Elektronenfluss erhöhen, wodurch dieser Strom zur Bildung eines Schweißlichtbogens verwendet werden kann.

Ein Transformator ist das Hauptelement, mit dem Sie ein einfaches Gerät zusammenbauen können, das mit Wechselstrom betrieben wird.

Die Basis des Transformators ist ein Magnetkern (Kern aus Transformatorstahl), auf den die Wicklungen gewickelt sind: die Primärwicklung aus dünnerem Draht und vielen Windungen. und ein sekundäres, bestehend aus einem dicken Kabel mit der geringsten Anzahl von Windungen.

Magnetkerne zum Zusammenbau von Schweißmaschinen können beispielsweise aus alten Leistungstransformatoren verwendet werden.

Die Stromversorgung erfolgt über eine Haushaltssteckdose und wird an die Primärwicklung angelegt.

Die Wicklungen dürfen sich nicht berühren. Auch wenn der Transformator Wicklungen übereinander hat, muss zwischen ihnen eine Isolationsschicht vorhanden sein! Der Strom von einer Wicklung zur anderen wird durch den Magnetfluss durch den Kern übertragen.

Für den vollen Betrieb empfiehlt es sich, bei einem solchen Gerät eine Kühlung einzubauen. Computerlüfter können verwendet werden. Andernfalls müssen Sie die Erwärmung des Transformators und anderer Elemente ständig überwachen und Betriebspausen zum Abkühlen einlegen.

Die Arbeiten werden wie folgt durchgeführt. Das Werkstück wird zwischen den Elektroden eingespannt und der Strom eingeschaltet. Nachdem der Punkt festgelegt wurde, wird der Strom abgeschaltet und das Teil bewegt.

Dieses DIY-Mikrowellenschweißen gewährleistet das Schweißen sehr dünner Strukturen. Durch den Anschluss zweier Transformatoren kann die Leistung erhöht werden. Es ist jedoch wichtig, eine solche Baugruppe richtig zusammenzubauen, da sonst ein Kurzschluss vorprogrammiert ist.

Gleichstromschweißen

Selbstgebaute Transformatormaschinen werden mit Wechselstrom betrieben, sodass Sie verschiedene Stahlsorten schweißen können. Einige Metalle benötigen jedoch beim Schweißen im Lichtbogenverfahren Gleichstrom, um eine hochwertige Verbindung zu erhalten.

Um ein solches Gerät zusammenzubauen, müssen Sie dem Transformator einen Gleichrichter und Drosseln hinzufügen, um den Strom zu glätten.

Gleichrichter bestehen aus Dioden, die einer hohen Leistung (bis zu 200 Ampere) standhalten. Sie sind in der Regel groß und erfordern darüber hinaus den Einbau eines Kühlsystems. Um den Strom zu erhöhen, werden Dioden parallel geschaltet.

Mit einer solchen Gleichrichterbrücke können Sie den Lichtbogen nivellieren und beim Schweißen von Edelstahl oder Aluminium qualitativ hochwertigere Nähte erzielen.

Ist das alles notwendig?

Heutzutage finden Sie im Internet viele Diagramme und Designs verschiedener Schweißgeräte. Vom einfachsten massiven Transformatorgerät bis hin zu den komplexesten selbstgebauten Wechselrichtern. Wie sinnvoll ist es, sie zu sammeln und in einer Heimwerkstatt zu verwenden?

Noch vor zehn Jahren waren Wechselrichter für die breite Öffentlichkeit praktisch unzugänglich und alle Schweißarbeiten wurden mit großen, meist selbstgebauten Transformatoren durchgeführt. Ihre Funktionen ermöglichen das Schweißen verschiedener Strukturen aus Stahlteilen. Und viele erfahrene Schweißer schweißen mit solchen Geräten Nichteisenmetalle oder Gusseisen. Darüber hinaus hat sich heute die Situation bei Elektroden stark verbessert, die für fast jedes Material ausgewählt werden können.

Allerdings arbeiten Transformatoren ohne Gleichrichter nur mit Wechselstrom, was die Arbeit mit Edelstahl oder beispielsweise Aluminium erschwert. Der Einsatz zusätzlicher Gleichrichter vergrößert die Gerätegröße und schränkt die Mobilität ein. Und wenn das für die Werkstatt kein Problem darstellt, wird das Arbeiten in der Höhe schwieriger. Das Hauptproblem beim hausgemachten Transformatorschweißen ist jedoch die Genauigkeit der Moduseinstellungen. Hier profitieren vor allem werkseitig hergestellte Wechselrichter.

Verschiedene Punktschweißkonstruktionen erleichtern zudem die Arbeit mit dünnwandigen Metallen und Produkten, die sich schnell reparieren lassen. Für die Herstellung eines wirklich leistungsstarken Geräts sind jedoch mehr Komponenten erforderlich, und diese sind nicht immer verfügbar (suchen Sie jetzt nach zwei identischen Mikrowellentransformatoren).

Der Zusammenbau eines Wechselrichters in einer Heimwerkstatt empfiehlt sich, wenn fast alle notwendigen Elemente vorhanden sind: Transformatoren, Gleichrichter, Transistoren und andere. Warum sollte man sich sonst die Mühe machen, ein Gerät mit zweifelhafter Leistung und Konfiguration zu suchen und zusammenzubauen, wenn es heute zwischen 50 und 100 Dollar kostet? Und für kleine Arbeitsmengen wird ein solches Gerät mehr als ausreichen?

Was können Sie diesem Material hinzufügen? Teilen Sie Ihre Erfahrungen beim Zusammenbau selbstgebauter Schweißgeräte, insbesondere anhand von Montageplänen. Was denken Sie: Wie effektiv ist der Einsatz solcher Geräte im Haushalt? Hinterlassen Sie Ihre Kommentare im Diskussionsblock für diesen Artikel.

Schweißgeräte zum Selbermachen für zu Hause werden meist von Handwerkern aus Abfallmaterialien hergestellt.

Wenn Sie keine Möglichkeit oder keinen Wunsch haben, ein Schweißgerät zu kaufen, können Sie es aus vorgefertigten Elementen selbst zusammenbauen.

Um den Montageprozess zu beschleunigen, können jedoch vorgefertigte Komponenten und Teile verwendet werden. Sie können einen Halter für Elektroden auch selbst aus Materialien herstellen, die im Arsenal des Heimwerkers vorhanden sind.

Das einfachste Schweißgerät

Im Haushalt eines Heimwerkers finden Sie möglicherweise einen Abwärtstransformator S-B22, IV-10, IV-8, dessen Leistung 1-2 kW beträgt. Es reduziert die Spannung von 220 V auf 36 V und dient zum Antrieb von Elektrowerkzeugen.

Auf solchen Transformatoren basierende Schweißmaschinen können auch bei ausgefallener Wicklung zusammengebaut werden.

Die Schweißmaschine wird wie folgt hergestellt:

Die Sekundärwicklung muss vom Transformator entfernt werden.

- Sekundärwicklungen werden von den Spulen entfernt, ohne die Primärwicklungen zu beschädigen;

- die mittlere Primärspule wird mit dem gleichen Draht umwickelt, so dass nach 30 Windungen Anzapfungen mit einer Gesamtzahl von 8-10 Stück entstehen. (Der Einfachheit halber ist es besser, sie jeweils bei ihrer Erstellung zu nummerieren.)

- die beiden äußeren Spulen sind mit einem mehradrigen Kabel gefüllt (drei 6-8 mm Drähte mit dünner Phase, 12-13 m werden für jede Spule verbraucht);

- Als Anschluss für das VO-Kabel wird ein Kupferrohr mit einem Durchmesser von 10-12 mm verwendet (eine Seite quetscht die Drähte, die andere ist abgeflacht, gebohrt für Befestigungselemente mit einem Durchmesser von 10 mm);

- Auf der Oberseite des Transformators werden die M6-Befestigungselemente durch ein stärkeres (M10) ersetzt und die VO-Klemmen daran befestigt.

- Aus der Leiterplatte wird eine Platine mit 10 Löchern für die Software hergestellt und in jedes Loch wird ein M6-Befestigungselement eingesetzt.

Schweißgeräte dieser Bauart werden über ein 380/220-V-Netz mit Strom versorgt. Im ersten Fall werden die Endspulen in Reihe geschaltet, dann die Mittelspulen. Bei der zweiten Möglichkeit sind die äußeren Wicklungen parallel geschaltet, die mittlere ist in Reihe an denselben Stromkreis angeschlossen. Die VO-Abgriffe werden in den Anschlüssen 1 – 10 der Textolithplatte platziert. Der Strom wird über die Anschlüsse 1 – 10 geregelt.

Es wird nicht empfohlen, mit diesem SA große Arbeitsmengen durchzuführen (maximal 15 „Troika“-Elektroden).

Zum Schneiden von Metall wird das zweite Ende des zum Halter führenden Kabels mit dem Schneidanschluss (auf der Seite der mittleren PO-Spule) verbunden. Die Kennlinie des VO-Stroms entspricht 60-120 A, in der Software beträgt der Strom immer 25 A. Beim Arbeiten mit „zwei“ Elektroden erwärmt sich der Transformator nicht über +70 °C, sodass die Betriebszeit nicht begrenzt ist . Der Schweiß-/Schneidemodus wird umgeschaltet, wenn der Schalter ausgeschaltet wird.

Zurück zum Inhalt

Maschine zum Schweißen von Autobatterien

Um einen Dieselgenerator für ein Schweißgerät zu erfinden, ist es notwendig, ein Batteriepaar in einer bestimmten Reihenfolge anzuschließen.

Das Schweißgerät belastet das elektrische Haushaltsnetz stark und liefert bei einer Belastung von 3,5 kW einen Spannungsstoß von 30 V. Anstatt einen Schweißdieselgenerator zu kaufen, erstellten die Handwerker eine originelle Geräteschaltung, deren Basis 3-4 in Reihe geschaltete Batterien aus einem Pkw sind. Die Kapazität jedes einzelnen muss mindestens 55-190 A/h betragen; es müssen zuverlässige Klemmen verwendet werden, um sie in einem gemeinsamen Stromkreis zusammenzufassen.

Dieses Schema ist unter Feldbedingungen unverzichtbar, da auch gebrauchte Batterien, die von einem Pkw an die Baustelle geliefert werden, hilfreich sind. Es ist zu berücksichtigen, dass sich die Batteriegehäuse nach mehreren Betriebsstunden stark erwärmen. Überprüfen Sie bei ständigem Gebrauch täglich den Füllstand und die Dichte des Elektrolyten. Bei heißem Wetter verdunstet das Wasser schnell aus dem Elektrolyten, daher sollten Kontrollgeräte (Aräometer), destilliertes Wasser und Säure bereitgehalten werden.

Schweißgeräte dieser Art müssen lediglich nachts aufgeladen werden, indem das entsprechende Gerät an einen gemeinsamen Stromkreis angeschlossen wird, sodass alle Akkus gleichzeitig geladen werden. Beim Schweißen mit Elektroden mit einem Durchmesser von 3 mm beträgt der Betriebsstrom nicht mehr als 90-120 A, also nicht mehr als die Hälfte der Leistung. Aufgrund seiner hohen Wärmekapazität kocht der Elektrolyt nicht. Die Ausgangsspannung hängt vollständig von der Anzahl der an den Stromkreis angeschlossenen Batterien ab und beträgt 42-54 V.

Zurück zum Inhalt

Selbstgebautes Ringkernschweißgerät

U-förmige und W-förmige Transformatoren sind Ringkernen hinsichtlich Gewicht und Größe deutlich unterlegen. Ein Ringschweißgerät ist eineinhalb Mal leichter als sein W-förmiges Gegenstück, aber die Hauptschwierigkeit beim Selberbauen liegt im Mangel an nötigem Eisen. Handwerker geben Empfehlungen für die Herstellung eines Transformators aus einem Industrie-CA, der seine erforderliche Lebensdauer erreicht hat. Ein ähnlicher Ersatz wäre der Transformator TCA 310 oder TS 270. Seine U-förmigen Platten werden mit einem Meißel „halbiert“ und auf einem Amboss ausgerichtet.

Schweißmaschinen dieser Art werden aus 45 x 9 cm großen Platten zusammengebaut:

- ein mit Platten genieteter Reifen mit einem Durchmesser von 26 cm wird durchgehend mit Platten gefüllt (die Arbeit wird von zwei Personen ausgeführt, ein Partner fixiert den zusammenzubauenden Kern und verhindert so, dass sich die Platten gerade richten);

- Wenn der Innendurchmesser der Struktur 12 cm erreicht, stoppt der Satz;

- Aus Elektrokarton werden Details ausgeschnitten: ein 9 cm breiter Streifen, Ringe mit einem Innendurchmesser von 11 cm, einem Außendurchmesser von 27 cm;

- die Ringe werden an den Seiten der im ersten Schritt zusammengebauten Struktur angebracht und mit Gewebeband umwickelt;

- Wicklung I ist auf Isolierband verlegt - 170 Windungen (für 220 V) Draht mit einem Durchmesser von 2 mm, Güteklasse PEV-2;

- Darauf wird Wicklung II gelegt - 30 Drahtwindungen mit einem Durchmesser von 15-20 mm, Güteklasse PEV-3;

- Wicklung III - 30 Windungen mit MGTF 0,35-Draht;

- Mit Klebeband voneinander isolieren, die Software wird auf den XX-Strom überprüft: Wenn er weniger als 1-2 A beträgt, werden mehrere Windungen abgewickelt; wenn der XX-Strom größer als 2 A ist, werden zwei Windungen hinzugefügt.

Dieses Schweißgerät verfügt über einen originalen Steuerkreis in Form eines Phasenreglers. Die der Wicklung III entnommene Spannung wird durch eine Diodenbrücke gleichgerichtet. Der Kondensator wird über Widerstände bis 6 V aufgeladen, dann erfolgt ein Durchschlag über einen Dinistor, der aus einem Thyristor und einer Zenerdiode besteht. Die Diode mit dem Thyristor öffnet. Der letzte Widerstand im Stromkreis begrenzt den Strom; wenn die Wechselstromwelle negativ ist, öffnen der Antwortthyristor und die Diode. Schweißgeräte dieser Bauart werden mit einem Widerstand abgestimmt.

Für den Bau einer Schweißmaschine sind Widerstände mit einer Leistung von 10 W oder mehr erforderlich.

Das Schema verwendet:

- Dioden für einen Strom von 160-250 A, montiert auf Heizkörpern mit einer Fläche von 100 cm 2;

- Kondensator K50-6;

- Widerstände mit einer Leistung von 10 W;

- Thyristoren KU202 oder KU201.

Das Schweißgerät schweißt souverän mit Elektroden mit einem Durchmesser von 4 mm und schneidet Metall. Aus einer gleichwinkligen Ecke von 10 cm Länge (Regale je 2 cm) können Sie selbst eine Halterung dafür herstellen. 1 cm vom Eckrand entfernt wird ganz in der Ecke ein Loch mit einem Durchmesser von 4,1 mm gebohrt, durch das die verbrannte Elektrode mit einer neuen Elektrode herausgedrückt werden kann. Der untere Teil der Regale wird entsprechend der Hand des Schweißers verengt. In die Innenecke ist ein Draht eingeschweißt, der von dort senkrecht nach oben gebogen wird. Ein Stück Gummischlauch wird von unten auf die Struktur gelegt. Im Betrieb wird die Elektrode zwischen die Kanten des Winkels eingeführt und mit einem Stück Schweißdraht gegen diese gedrückt.

Aus dem Artikel erfahren Sie, wie sie aussehen, wenn Sie über Grundkenntnisse der Elektrotechnik und die erforderlichen Werkzeuge verfügen. Als Basis für einen Schweißautomaten kann sowohl ein fertiger als auch ein selbstgebauter Transformator verwendet werden.

Natürlich verbrauchen solche Konstruktionen viel Strom, daher kommt es zu einem starken Spannungsabfall im Netzwerk. Dies kann die Funktion von elektrischen Haushaltsgeräten beeinträchtigen. Aus diesem Grund sind Designs auf Basis von Halbleiterelementen wesentlich effektiver. Vereinfacht gesagt handelt es sich dabei um Geräte.

Das einfachste Schweißgerät

Der erste Schritt besteht also darin, die einfachsten Designs zu berücksichtigen, die jeder wiederholen kann. Natürlich handelt es sich hierbei um Geräte, die auf Transformatoren basieren. Das unten besprochene Design ermöglicht den Betrieb mit 220 und 380 Volt. Der maximale Durchmesser der beim Schweißen verwendeten Elektrode beträgt 4 Millimeter. Die Dicke der zu verschweißenden Metallelemente liegt zwischen 1 und 20 Millimetern. Dies erfahren Sie nun ausführlich. Darüber hinaus können Sie von einfach zu komplex wechseln.

Trotz dieser hervorragenden Eigenschaften wird das Schweißgerät aus leicht verfügbaren Materialien hergestellt. Für die Montage benötigen Sie einen Abwärtstransformator, der mit dreiphasiger Spannung betrieben wird. Darüber hinaus sollte seine Leistung etwa 2 Kilowatt betragen. Beachten Sie auch, dass Sie nicht alle Wicklungen benötigen. Sollte also einer von ihnen ausfallen, wird es bei der weiteren Gestaltung keine Probleme geben.

Transformatorumbau

Im Endeffekt müssen Sie nur Änderungen an der Sekundärwicklung vornehmen. Um die Aufgabe zu erleichtern, wird im folgenden Artikel auch ein Diagramm des Schweißgeräts gezeigt.

Sie müssen die Primärwicklung also nicht berühren; sie verfügt über alle erforderlichen Eigenschaften, um an einem 220-Volt-Wechselstromnetz zu betreiben. Es ist nicht erforderlich, den Kern zu demontieren; es reicht aus, die Sekundärwicklung direkt darauf zu demontieren und an ihrer Stelle eine neue aufzuwickeln.

Der Transformator, den Sie auswählen müssen, hat mehrere Wicklungen. Drei Grundschulen, ebenso viele Sekundarschulen. Es gibt aber auch Mittelwicklungen. Es gibt auch drei davon. Anstelle des mittleren müssen Sie den gleichen Draht aufwickeln, der für die Herstellung des primären Drahts verwendet wurde. Darüber hinaus ist es notwendig, ab jeder dreißigsten Umdrehung Hähne zu machen. Jede Wicklung sollte insgesamt etwa 300 Windungen haben. Durch das richtige Aufwickeln des Drahtes können Sie die Leistung des Schweißgeräts erhöhen.

Auf beide Außenspulen ist eine Sekundärwicklung gewickelt. Es ist schwierig, die genaue Anzahl der Windungen anzugeben, denn je mehr, desto besser. Der verwendete Draht hat einen Querschnitt von 6-8 Quadratmillimetern. Gleichzeitig wird ein dünner Draht mitgewickelt. Als Stromkabel müssen Sie mehradrige Kabel mit zuverlässiger Isolierung verwenden. Genau so werden sie mit eigenen Händen hergestellt.

Wenn wir alle mit dieser Technologie hergestellten Strukturen analysieren, stellt sich heraus, dass die ungefähre Drahtlänge etwa 25 Meter beträgt. Wenn kein Draht mit großem Querschnitt vorhanden ist, können Sie ein Kabel mit einer Fläche von 3-4 Quadratmillimetern verwenden. In diesem Fall muss es jedoch beim Aufwickeln in der Mitte gefaltet werden.

Transformatoranschluss

Das Design ähnelt einer einfachen Schweißmaschine. Auf dieser Basis kann eine halbautomatische Maschine hergestellt werden, wenn Sie eine weitere Wicklung herstellen, um den elektrischen Antrieb zur Elektrodenversorgung anzutreiben. Bitte beachten Sie, dass der Ausgang des Transformators einen sehr hohen Strom liefert. Daher müssen alle Schaltsteckverbinder so langlebig wie möglich sein.

Um Klemmen für den Anschluss an die Klemmen der Sekundärwicklung herzustellen, benötigen Sie Kupferrohre. Es sollte einen Durchmesser von 10 Millimetern und eine Länge von 3-4 cm haben. Es muss an einem Ende vernietet werden. Das Ergebnis sollte eine Platte sein, in die Sie ein Loch bohren müssen. Sein Durchmesser sollte etwa einen Zentimeter betragen. Drähte werden vom anderen Ende eingeführt. Unabhängig davon, ob es sich um ein Gleich- oder Wechselstromschweißgerät handelt, erfolgt die Umschaltung so starr und zuverlässig wie möglich.

Es empfiehlt sich, sie gründlich zu reinigen, ggf. mit Säure zu behandeln und zu neutralisieren. Um den Kontakt zu verbessern, sollte die zweite Kante des Rohrs mit einem Hammer leicht abgeflacht werden. Am besten befestigen Sie die Leitungen der Primärwicklung auf einer Textolithplatte. Seine Dicke sollte etwa drei Millimeter betragen, mehr ist möglich. Es ist fest mit dem Transformator verbunden. Zusätzlich müssen in dieses Brett 10 Löcher mit einem Durchmesser von jeweils etwa 6 Millimetern gebohrt werden. Schauen Sie sich das Diagramm des Schweißgeräts an, wie es an das 220- und 380-Volt-Netz angeschlossen ist.

Sie müssen mit Schrauben, Muttern und Unterlegscheiben montiert werden. An sie sind die Anschlüsse aller Primärwicklungen angeschlossen. Für den Fall, dass für den Betrieb an einem 220-Volt-Haushaltsnetz geschweißt werden muss, werden die Außenwicklungen des Transformators parallel geschaltet. Die mittlere Wicklung ist mit ihnen in Reihe geschaltet. Das Schweißen funktioniert idealerweise mit einer Stromversorgung von 380 Volt.

Um die Primärwicklungen an das Stromversorgungsnetz anzuschließen, müssen Sie einen anderen Stromkreis verwenden. Beide Außenwicklungen sind in Reihe geschaltet. Erst danach wird die mittlere Wicklung in Reihe dazu geschaltet. Der Grund dafür liegt im Folgenden: Die mittlere Wicklung wird zusätzlich betrieben, mit ihrer Hilfe werden Spannung und Strom im Sekundärkreis reduziert. Aus diesem Grund arbeiten Schweißgeräte, die mit der oben genannten Technologie selbst hergestellt wurden, im Normalmodus.

Herstellung eines Elektrodenhalters

Natürlich ist der Elektrodenhalter ein fester Bestandteil jedes Schweißgeräts. Es besteht keine Notwendigkeit, ein fertiges Modell zu kaufen, wenn Sie es aus Abfallmaterialien herstellen können. Sie benötigen ein Dreiviertelrohr, dessen Gesamtlänge etwa 25 Zentimeter betragen sollte. An beiden Enden müssen kleine Kerben angebracht werden, etwa die Hälfte des Durchmessers. Das Schweißgerät funktioniert mit einem solchen Halter normal. Für Kunststoffbauteile gilt eine gesonderte Anforderung – sie müssen möglichst weit vom Transformator und Halter entfernt sein.

Sie müssen drei bis vier Zentimeter vom Rand entfernt angebracht werden. Nehmen Sie dann ein Stück Stahldraht mit einem Durchmesser von 6 Millimetern und schweißen Sie es an das Rohr gegenüber der größeren Aussparung. Auf der anderen Seite müssen Sie ein Loch bohren und einen Draht daran befestigen, der mit der Sekundärwicklung verbunden wird.

Netzwerkverbindung

Es ist zu beachten, dass Sie das Schweißgerät gemäß allen Regeln anschließen müssen. Zunächst müssen Sie einen Schalter verwenden, mit dem Sie das Gerät einfach vom Netzwerk trennen können. Bitte beachten Sie, dass selbst hergestellte Schweißgeräte in puncto Sicherheit den von der Industrie hergestellten Geräten nicht unterlegen sein sollten. Zweitens muss der Querschnitt der Drähte zum Anschluss an das Netzwerk mindestens eineinhalb Quadratmillimeter betragen. Die Stromaufnahme der Primärwicklung beträgt maximal 25 Ampere. In diesem Fall kann der Strom im Bereich von 60..120 Ampere verändert werden. Bitte beachten Sie, dass dieses Design relativ einfach ist und daher nur für den häuslichen Gebrauch geeignet ist.

Punktschweißmaschine

Eine Punktschweißmaschine ist ebenfalls nützlich. Die Designs solcher Geräte sind nicht weniger einfach als die vorherigen. Der Ausgangsstrom ist zwar sehr groß. Es ist jedoch möglich, Metalle mit einer Dicke von bis zu drei Millimetern Widerstandsschweißen durchzuführen. Die meisten Designs verfügen nicht über eine Ausgangsstromanpassung. Aber Sie können dies tun, wenn Sie möchten. Zwar wird das gesamte hausgemachte Produkt komplizierter. Eine Regulierung des Ausgangsstroms ist nicht erforderlich, da der Schweißvorgang visuell kontrolliert werden kann. Natürlich sind Inverter-Schweißgeräte wesentlich effizienter. Aber spitze Modelle können Dinge tun, die jedes andere Design nicht kann.

Für die Herstellung benötigen Sie einen Transformator mit einer Leistung von etwa 1 Kilowatt. Die Primärwicklung bleibt unverändert. Nur die sekundäre muss erneuert werden. Und wenn Sie einen Transformator aus einer Haushaltsmikrowelle verwenden, müssen Sie die Sekundärwicklung ausschalten und stattdessen mehrere Windungen eines Drahtes mit großem Querschnitt aufwickeln. Wenn möglich, ist es besser, eine Kupferschiene zu verwenden. Die Ausgangsspannung sollte etwa fünf Volt betragen, dies reicht jedoch aus, damit das Gerät voll funktionsfähig ist.

Elektrodenhalterdesign

Hier unterscheidet es sich geringfügig von dem oben besprochenen. Für die Herstellung benötigen Sie kleine Duraluminiumrohlinge. Geeignet sind Stäbe mit einem Durchmesser von 3 Zentimetern. Der untere muss bewegungslos und vollständig von Kontakten isoliert sein. Als Isoliermaterial können Textolite-Unterlegscheiben und lackiertes Gewebe verwendet werden. Selbst die einfachste Punktschweißmaschine benötigt einen zuverlässigen Elektrodenhalter. Achten Sie daher besonders auf deren Konstruktion.

Die Elektroden bestehen aus Kupfer, ihr Durchmesser beträgt 10-12 Millimeter. Sie werden durch rechteckige Messingeinsätze fest im Halter fixiert. Die Ausgangsposition des Elektrodenhalters besteht darin, dass seine Hälften getrennt sind. Zur Erhöhung der Elastizität können Federn eingesetzt werden. Ideal für alte Klappbetten.

Widerstandsschweißarbeiten

Es ist notwendig, ein solches Schweißgerät über einen Leistungsschalter an das Stromnetz anzuschließen. Es muss eine Stromstärke von 20 Ampere haben. Bitte beachten Sie, dass am Eingang (wo sich Ihr Schalter befindet) der Automat entweder in den Parametern gleich oder größer sein muss. Zum Einschalten des Transformators wird ein einfacher Magnetstarter verwendet. Der Betrieb einer Kontaktschweißmaschine unterscheidet sich etwas von dem oben besprochenen. Und Sie werden diese Merkmale jetzt erkennen.

Um den Magnetstarter einzuschalten, müssen Sie ein spezielles Pedal bereitstellen, das Sie mit dem Fuß betätigen, um Strom im Sekundärkreis zu erzeugen. Bitte beachten Sie, dass das Widerstandsschweißen nur dann ein- und ausgeschaltet wird, wenn die Elektroden vollständig zusammengeführt sind. Wenn Sie diese Regel vernachlässigen, entstehen viele Funken, was zum Verbrennen der Elektroden und deren Ausfall führt. Versuchen Sie, so oft wie möglich auf die Temperatur des Schweißgeräts zu achten. Machen Sie von Zeit zu Zeit kurze Pausen. Lassen Sie das Gerät nicht überhitzen.

Inverter-Schweißgerät

Es ist das modernste, aber schwieriger zu entwerfen. Außerdem werden Hochleistungs-Halbleitertransistoren verwendet. Vielleicht sind dies die teuersten und seltensten Teile. Zunächst wird die Stromversorgung hergestellt. Da es gepulst ist, muss ein spezieller Transformator hergestellt werden. Und nun genauer, woraus ein solches Schweißgerät besteht. Nachfolgend finden Sie die Eigenschaften seiner Komponenten.

Natürlich ist der im Wechselrichter verwendete Transformator viel kleiner als die oben besprochenen. Sie müssen auch einen Gashebel herstellen. Sie sollten sich also einen Ferritkern, einen Rahmen zur Herstellung eines Transformators, Kupferschienen, spezielle Halterungen zur Befestigung der beiden Hälften des Ferritkerns und Isolierband besorgen. Letzteres muss anhand der Daten seines Wärmewiderstands ausgewählt werden. Befolgen Sie diese Tipps bei der Herstellung von Inverter-Schweißgeräten.

Wickeln des Transformators

Der Transformator ist über die gesamte Breite des Rahmens gewickelt. Nur unter dieser Voraussetzung kann es Spannungsabfällen standhalten. Zum Wickeln werden entweder eine Kupferschiene oder in einem Bündel zusammengefasste Drähte verwendet. Bitte beachten Sie, dass Aluminiumdraht nicht verwendet werden kann! Es kann die hohe elektrische Stromdichte im Wechselrichter nicht bewältigen. Eine solche Schweißmaschine für ein Gartenhaus kann Ihnen dabei helfen, und ihr Gewicht ist extrem gering. Die Spulen werden so eng wie möglich gewickelt. Die Sekundärwicklung besteht aus zwei miteinander verdrillten Drähten mit einer Dicke von etwa zwei Millimetern.

Sie sollten so weit wie möglich voneinander isoliert sein. Wenn Sie einen großen Vorrat an alten Fernsehern haben, können Sie diese bei der Gestaltung verwenden. Es werden 5 Teile benötigt, aus denen Sie einen gemeinsamen Magnetkreis bilden müssen. Damit das Gerät mit maximaler Effizienz arbeitet, müssen Sie auf jedes Detail achten. Insbesondere die Dicke des Ausgangswicklungsdrahts des Transformators beeinflusst seinen unterbrechungsfreien Betrieb.

Wechselrichterdesign