Séparateur à soufflage continu DN300. Séparateur à soufflage continu

1.2.11 Conception et principe de fonctionnement du séparateur soufflage continu

Pour utiliser la chaleur de l'eau de purge pour la désaération, des séparateurs de purge continue des chaudières de chaleur résiduaire n° 1 à 4 ont été installés dans la salle de contrôle de la section des chaudières de récupération derrière l'unité de contrôle.

Le séparateur se compose d'un boîtier, d'une volute, d'un éliminateur de gouttelettes à plaques, d'un régulateur de sortie d'eau de soufflage, d'une sortie de vapeur séparée, d'une sortie vers une soupape de sécurité, d'un verre de compteur d'eau et de canalisations de sortie de drainage.

Le principe de fonctionnement du séparateur est basé sur la libération de vapeur et de condensats de l'émulsion de purge retirée des chaudières de récupération de chaleur à purge continue, en raison d'un changement brusque (augmentation) du volume dans le détendeur (corps du séparateur) et, par conséquent, une chute de la pression du fluide de purge fourni jusqu'à la pression dans le détendeur.

L'eau de purge avec une pression égale à la pression de vapeur dans le tambour de la chaudière de récupération est fournie à l'entrée d'eau de purge du séparateur via un collecteur d'eau de purge commun. En raison de l'emplacement tangentiel de l'entrée d'eau de purge, le flux acquiert un mouvement de rotation, grâce auquel il y a une séparation intensive de l'émulsion vapeur-eau en vapeur et eau, qui ont différentes significations densité, au niveau des parois opposées de la volute séparatrice. En passant par l'espace de la cochlée, le flux entre espace intérieur boîtier séparateur (expandeur). En raison d'un changement brusque de volume, la pression de l'eau fournie diminue et l'eau surchauffée bout.

La vapeur séparée dans la volute et la vapeur dégagée lors de l'ébullition du liquide pénètrent dans la partie supérieure de vapeur du séparateur, traversent un éliminateur de gouttelettes, où elles sont débarrassées des particules d'eau captées par le flux de vapeur puis passent par une canalisation jusqu'à la désaération. colonne. L'eau entre partie inférieure séparateur, où un niveau d'eau normal est maintenu à l'aide d'un régulateur à flotteur (le niveau fluctuant dans la partie médiane du verre indicateur d'eau est considéré comme normal). L'excès d'eau est évacué vers les égouts.

Si nécessaire (en cas de dysfonctionnement du régulateur de niveau, le niveau d'eau dans le séparateur dépasse le niveau autorisé, etc.), l'eau peut être évacuée par le drainage situé dans la partie inférieure du séparateur.

1.3 Description des sous-systèmes énergétiques de la section USTC

1.3.1 Énergie consommée

La section CTGS de l'USTC consomme :

1) Eau chimiquement purifiée, provenant de la centrale thermique d'Ural Steel OJSC par deux canalisations d'un diamètre de 219 mm, dont une de réserve. La température de l’eau chimiquement purifiée est d’environ 30 à 40 °C. La quantité d'eau chimiquement purifiée reçue par la section CTGS de la centrale thermique en 2006 est égale à 503 364 tonnes, soit 23,2 % de toute l'eau chimiquement purifiée reçue par la centrale de chauffage de la centrale thermique. L'eau chimiquement purifiée entre dans les dégazeurs puis alimente les chaudières.

2) De l'azote pour reconstituer le liquide de refroidissement inerte utilisé pour l'extinction à sec du coke. L'azote est fourni depuis l'atelier de compression d'oxygène d'Ural Steel OJSC via un pipeline d'un diamètre de 76 mm.

3) L'oxygène et air comprimé. Le diamètre de la conduite d'oxygène est de 25 mm, le diamètre de la conduite d'air est de 57 mm. Ces vecteurs énergétiques ont pour vocation de les utiliser lors des travaux de restauration d'urgence et de maintenance programmée du site.

4) Eau de traitement. L'eau provient du système d'approvisionnement en eau de recyclage d'Ural Steel OJSC et est utilisée pour refroidir les roulements et les joints d'étanchéité. pompes de circulation.

5) Eau potable.

1.3.2 Vecteurs d'énergie générés

Les chaudières à chaleur résiduaire du site de l'USTK produisent énergie thermique sous forme de vapeur surchauffée. La vapeur entre propres besoins OJSC "Ural Steel". La vapeur surchauffée à travers deux canalisations d'un diamètre de 159 mm entre dans le collecteur de vapeur atmosphérique à 16 atmosphères de l'usine générale d'un diamètre de 219 mm.

A titre d'exemple, les paramètres de la vapeur générée par la chaudière de récupération n°1 au 10 mars 2007 sont donnés :

1) La température moyenne de la vapeur surchauffée est de 380 °C.

2) La pression moyenne de la vapeur surchauffée est de 12 atm (1,2 MPa).

3) La production horaire moyenne de vapeur surchauffée est de 27,2 tonnes.

Tableau 7 - Bilan de production de vapeur

| Mois | Objet | Production (tonnes) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Janvier | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Février | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Mars | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Avril | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Peut | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Juin | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Juillet | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Août | Section USTC | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Septembre |

Système de traitement de l'eau à l'usine d'Osvar2.7 Conception et principe de fonctionnement d'un séparateur à soufflage continuPour utiliser la chaleur de l'eau de purge pour la désaération, des séparateurs pour la purge continue des chaudières sont installés dans la salle de contrôle de la zone des chaudières. Le séparateur se compose d'un boîtier, d'une volute, d'un éliminateur de gouttelettes à plaques, d'un régulateur de sortie d'eau de soufflage, d'une sortie de vapeur séparée, d'une sortie vers une soupape de sécurité, d'un verre de compteur d'eau et de canalisations de sortie de drainage. Le principe de fonctionnement du séparateur est basé sur la libération de vapeur et de condensats de l'émulsion de soufflage retirée des chaudières à soufflage continu, en raison d'un changement brusque (augmentation) du volume dans le détendeur (corps du séparateur) et, par conséquent, d'un chute de la pression du fluide gonflant fourni jusqu'à la pression dans le détendeur. L'eau de purge avec une pression égale à la pression de vapeur dans le tambour de la chaudière de récupération est fournie à l'entrée d'eau de purge du séparateur via un collecteur d'eau de purge commun. En raison de l'emplacement tangentiel de l'entrée d'eau de purge, le flux acquiert un mouvement de rotation, grâce auquel l'émulsion vapeur-eau est intensément divisée en vapeur et eau, ayant des densités différentes, au niveau des parois opposées de la volute du séparateur. En passant par l'interstice de la volute, le flux pénètre dans l'espace interne du boîtier séparateur (expandeur). En raison d'un changement brusque de volume, la pression de l'eau fournie diminue et l'eau surchauffée bout. La vapeur séparée dans la volute et la vapeur dégagée lors de l'ébullition du liquide pénètrent dans la partie vapeur supérieure du séparateur, passent par un éliminateur de gouttelettes, où elles sont débarrassées des particules d'eau captées par le flux de vapeur puis passent par une canalisation jusqu'à la désaération. colonne. L'eau pénètre dans la partie inférieure du séparateur, où un niveau d'eau normal est maintenu à l'aide d'un régulateur à flotteur (le niveau qui fluctue dans la partie médiane du verre indicateur d'eau est considéré comme normal). L'excès d'eau est évacué vers les égouts. Si nécessaire (en cas de dysfonctionnement du régulateur de niveau, le niveau d'eau dans le séparateur dépasse le niveau autorisé, etc.), l'eau peut être évacuée par le drainage situé dans la partie inférieure du séparateur. Thyratrons à hydrogène pulsé Les principaux éléments de la conception du thyratron (Fig. 2) : une cathode à oxyde chauffé, une anode et une double cloison métallique avec des trous situés entre eux, qui fait office de grille de contrôle... Four à micro-ondes. Principe de fonctionnement Pour comprendre cela, il faut d’abord comprendre le fonctionnement de cet appareil. Commençons par le fait qu'un four à micro-ondes n'utilise pas de chaleur, mais l'énergie des ondes électromagnétiques pour chauffer les aliments. En fait... Modernisation de la machine de nettoyage du poisson RO-1M Nettoyeur de poisson RO-1M Le nettoyage du poisson est effectué par action mécanique des surfaces ondulées en rotation sur les écailles de poisson. Dans les entreprises restauration Les appareils RO-1... sont utilisés pour nettoyer le poisson. Organisation entretien et réparation de la machine à laver le lait cru RZ-MSShch La machine RZ-MSShch se compose des pièces principales suivantes : bain, tambour à brosse, entraînement. La baignoire se compose d'un conteneur et de pieds de support réglables en hauteur. La baignoire est un réservoir d'eau et un cadre... La pyrolyse comme méthode thermique de transformation du bois Extracteur. La méthode d'isolation des liquides la plus économique et technologiquement fiable acide acétique. L'extraire avec un solvant extracteur. Le processus d'extraction de l'acide acétique du liquide est effectué dans des extracteurs... Conception d'une ligne de production de pain sur sole de blé avec développement d'un tamis à farine d'une capacité allant jusqu'à 150 kg/h La farine est livrée à la boulangerie dans des camions à farine pouvant transporter jusqu'à 7,8 tonnes de farine. Le camion de farine est pesé sur des ponts-bascules et servi au déchargement... Conception d'un atelier de séchage avec chambres SPLK-2 chambre d'atelier de séchage Séchage du bois en forêt chambres de séchage akh SPLK-2 est fourni dans un environnement vapeur-air en utilisant les modes normal ou forcé à une température d'agent dessiccatif allant jusqu'à 108°C. Solutions techniques... Développement d'un atelier de séchage du bois basé sur des chambres de séchage VK-4 Développement d'un projet de site de séchage forestier basé sur des chambres de séchage CM 3000 90 Système de traitement de l'eau à l'usine d'Osvar Le dégazeur se compose d'un réservoir accumulateur, d'une colonne de désaération et de dispositifs permettant de protéger le dégazeur contre un excès de pression de vapeur et de niveau d'eau. La colonne de désaération utilise un système de désaération à deux étages : le premier étage est à jet... Équipement de broyage moderne Le broyage du matériau dans un broyeur à jet s'effectue dans une chambre de broyage dans laquelle de l'air comprimé ou de la vapeur surchauffée est fournie. Le flux de broyage pénètre dans la chambre de broyage par les buses, où il forme un aérosol à partir de la substance solide à broyer... Technologie de production de lait pasteurisé Tout d'abord, la qualité du lait est évaluée et acceptée, au cours de laquelle le lait est pompé pompes centrifuges 1 des camions-citernes... Technologie de réparation des engrenages à vis sans fin Sur la fig. 1.1.1 affiché boîte de vitesses à vis sans fin doté d'une vis sans fin aérienne, il est conçu pour transmettre le couple entre deux arbres se coupant selon un angle de 90*. La boîte de vitesses est conçue pour transmettre une puissance P1=15 kW... Compresseurs centrifuges Un compresseur centrifuge est un tel compresseur dont la compression du gaz sur la roue s'effectue grâce à l'action des forces centrifuges d'inertie sur les masses d'air entraînées en mouvement de rotation avec la roue du compresseur... Un séparateur de purge continue du type cyclone est conçu pour séparer l'eau de purge de chaudière en vapeur et l'eau formée à partir de l'eau de purge de chaudières à vapeur lorsque sa pression est réduite de la pression intra-chaudière à la pression dans le séparateur et dans le but d'une utilisation ultérieure. de la chaleur de l'eau et de la vapeur. La séparation se produit sous l'action des forces centrifuges provoquées par l'entrée tangentielle d'eau dans le séparateur. Après cela, de la vapeur très sèche est fournie au consommateur.

Les séparateurs peuvent être utilisés dans les systèmes de condensats pour réduire la consommation de vapeur consommée et les pertes de chaleur du mélange vapeur-condensat éliminé. En plus de l'apport tangentiel de condensats (eau de purge), les séparateurs sont équipés de stores verticauxéliminateurs de gouttes pour sécher la vapeur flash. Le séparateur est utilisé dans les circuits équipés d'un dégazeur type atmosphérique (surpression dans le dégazeur 0,02 MPa) Nom et symbole séparateur: Principaux paramètres et caractéristiques techniques

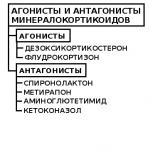

Conception et principe de fonctionnementLe séparateur est un récipient cylindrique vertical (voir Fig. 1) à fond plat ou elliptique, un tuyau d'entrée aplati ou circulaire, des tuyaux de sortie de vapeur et d'eau et un régulateur à flotteur qui maintient automatiquement le niveau d'eau. Le flux est tourbillonné grâce à l'alimentation organisée d'un mélange vapeur-eau jusqu'à la paroi interne du séparateur ou grâce à l'installation de dispositifs de guidage internes. En règle générale, la consommation d'eau de purge pour le séparateur varie de 1 % à 5 % de la puissance de la chaudière. La séparation en vapeur et en eau s'effectue dans la partie médiane du séparateur. La vapeur, tout en maintenant un mouvement de rotation, est dirigée dans l'espace vapeur et évacuée par un tuyau situé en bas supérieur. L'eau coule vers le bas surface intérieure séparateur dans le volume d'eau et est évacué par un tuyau situé dans la partie inférieure du boîtier. Un raccord est prévu sur le fond inférieur pour évacuer l'eau du séparateur lorsqu'il est éteint et pour nettoyer périodiquement la partie inférieure du volume d'eau des boues et des contaminants.

Riz. 1. Séparateur à soufflage continu Sur la partie cylindrique du corps, sont soudés deux supports 4 pour l'installation du séparateur et une buse 3 pour l'alimentation tangentielle du mélange vapeur-eau d'eau de purge de chaudière vers le séparateur. Dans le fond supérieur du séparateur se trouve un tuyau avec une bride 5 pour la sortie de la vapeur séparée, et dans le fond inférieur se trouve un raccord avec une vanne 9 pour évacuer l'eau du séparateur lorsqu'il est éteint et pour la possibilité d'éliminer périodiquement les boues et les contaminants de la partie inférieure du volume d'eau. Dans la partie cylindrique inférieure du boîtier se trouvent un régulateur à flotteur pour le niveau d'eau dans le séparateur 2 et un indicateur de niveau 8. À l'aide de l'indicateur de niveau, le niveau d'eau est surveillé visuellement. Le contrôleur de niveau à flotteur est conçu pour maintenir automatiquement un niveau d'eau constant dans le séparateur. Le schéma de fonctionnement du régulateur de niveau à flotteur est illustré à la Fig. 2. La position supérieure du flotteur peut être fixée en tournant la poignée de verrouillage à un angle de 30 degrés.

La buse alimentant en eau de purge le séparateur a une section aplatie en sortie, ce qui renforce l'effet centrifuge en obtenant un écoulement pré-stratifié du mélange vapeur-eau. La séparation primaire du mélange vapeur-eau commence à l'extérieur du séparateur, dans la canalisation d'alimentation basse pression(voir Fig. 3), du même diamètre que la buse. La séparation du mélange vapeur-eau en vapeur et eau, qui a commencé dans la canalisation d'alimentation, se termine dans le séparateur.

La vapeur est dirigée vers l'espace de vapeur et l'eau séparée s'écoule dans le mur intérieur séparateur dans le volume d’eau. Procédure d'installationLe séparateur est installé conformément à documentation technique, développé par des organismes de conception spécialisés et les exigences des instructions d'installation. Le raccordement du séparateur à soufflage continu au circuit de la chaufferie à vapeur doit être effectué conformément au schéma présenté à la Fig. 4.

Pour éviter une éventuelle augmentation de pression dans le séparateur, il est nécessaire d'installer un joint hydraulique sur la canalisation de sortie à proximité du séparateur jusqu'à la vanne d'arrêt. Sur la ligne de sortie de vapeur du séparateur vers le dégazeur vannes d'arrêt ne pas installer. Le séparateur est installé en position verticale sur des poutres de support pré-assemblées. Ensuite, des instruments de contrôle et de mesure sont installés, dispositifs de sécurité, le régulateur de niveau à flotteur et la tuyauterie sont réalisés. L'installation du séparateur doit offrir la possibilité de l'inspecter, de le réparer et de le nettoyer tant à l'intérieur qu'à l'extérieur. dehors, doit éliminer tout risque de basculement. L'accrochage du séparateur sur les canalisations de raccordement n'est pas autorisé. Lors de l'installation, pour faciliter l'entretien du séparateur, des plates-formes et des escaliers peuvent être installés, ce qui ne doit pas interférer avec la résistance, la stabilité et la possibilité d'inspection et de nettoyage gratuits de la surface extérieure. Après avoir installé et fixé le séparateur, l'avoir raccordé et équipé de raccords, il est nécessaire d'effectuer un test hydraulique (pneumatique). Après essai hydraulique Le séparateur et les canalisations sont lavés, le fonctionnement des raccords, du régulateur de niveau à flotteur et de la soupape de sécurité est vérifié, après quoi le séparateur est mis en service. Entretien et fonctionnementLa condition pour un fonctionnement normal et fiable du séparateur est d'assurer l'élimination continue de la vapeur et de l'eau du séparateur et de maintenir la pression dans le séparateur dans les limites établies. Ceci est obtenu si le régulateur de niveau à flotteur et le joint hydraulique sont en bon état. Le séparateur doit être sous surveillance constante personnel de service. Le bon état du régulateur de niveau doit être correctement surveillé :

Le fonctionnement fiable du joint hydraulique doit être assuré par la conception et le respect des exigences de la notice relative à son entretien. Lorsque le séparateur est complètement déconnecté des conduites de purge, afin d'éviter une éventuelle connexion du dégazeur avec l'atmosphère à travers le séparateur dans ce cas, la vanne de contrôle de niveau et le robinet-vanne à la sortie d'eau du séparateur doivent être complètement fermés. . Une inspection périodique du séparateur doit être effectuée à la fois à des fins préventives et pour identifier les causes des problèmes survenus. L'inspection et le nettoyage du corps du séparateur doivent être effectués au moins une fois tous les 2-3 ans lorsque le séparateur est arrêté pour des réparations de routine et majeures. Les séparateurs à purge continue doivent être soumis à examen technique après l'installation, avant la mise en service, périodiquement pendant le fonctionnement et, si nécessaire, un contrôle extraordinaire. En cas de réparations à long terme, ainsi que de densité insuffisante des vannes d'arrêt, l'équipement en réparation doit être éteint. L'épaisseur des bouchons doit correspondre aux paramètres de l'environnement de travail. Lors du desserrage des boulons sur les raccords à bride, il faut veiller à ce que la vapeur et l'eau à l'intérieur du séparateur et de la tuyauterie ne provoquent pas de brûlures aux personnes. Pour obtenir de la vapeur propre, il est nécessaire de la sécher, ce qui est effectué dans divers dispositifs de séparation. Pendant le fonctionnement normal des chaudières à vapeur des navires, l'humidité de la vapeur à la sortie du collecteur de vapeur ne doit pas dépasser 0,5 %. Pour les générateurs de vapeur des installations nucléaires, ces exigences sont encore plus élevées - de 0,001 à 0,01 %, car la présence d'impuretés dans la vapeur peut conduire au transfert de substances radioactives à longue demi-vie dans les salles des machines. Le processus de séparation à la vapeur est basé sur la différence densité spécifique vapeur saturée et gouttelettes d'eau. Séparation de vapeur dans le volume de décantation Cette méthode de séparation est la plus simple. Une goutte d’humidité est soumise à l’action du mouvement ascendant de la vapeur et de la gravité. Le rapport de ces forces conduit soit à l'entraînement d'une goutte d'humidité avec la vapeur, soit à sa perte du flux de vapeur. Dans les anciennes conceptions de chaudières qui souffraient Shi E volumes d'espace vapeur, les dispositifs de séparation les plus simples ont été utilisés : réservoirs à vapeur et volets de défense. L'humidité chute avec le flux de vapeur à travers les tuyaux d'évacuation de la vapeur et pénètre dans le Le réservoir de vapeur se dépose sur ses parois et s'écoule dans le volume d'eau du collecteur de vapeur par tuyau d'évacuation. Une barrière supplémentaire à l’élimination de l’humidité est Un pare-vapeur sur lequel une partie importante de l’humidité se dépose. 1 - collecteur de vapeur ; 2 - tuyau de drainage ; 3 - réservoir de vapeur ; 4 - conduites de vapeur ; 5 - rabat d'aile Comme le montre l'expérience du fonctionnement des chaudières, une chaudière à vapeur n'améliore pas la qualité de la vapeur et son rôle se limite uniquement à éliminer les conséquences des violations du mode de fonctionnement normal - par exemple, la pénétration d'eau dans le surchauffeur. Schéma de séparation de vapeur avec écrans perforés

Éliminer le négatif L'impact de l'alimentation concentrée du mélange vapeur-eau dans le collecteur de la chaudière est Répartition uniforme Charge de vapeur sur toute la surface du miroir d'évaporation. A cet effet, dans les collecteurs de vapeur des chaudières Des panneaux perforés sont installés, situés à 50 ^ 150 mm en dessous du niveau d'eau minimum. L'objectif principal du bouclier perforé immergé est de créer une résistance supplémentaire le long du trajet du mouvement de la vapeur, qui est la même sur toute la section transversale du collecteur. DANS Soupe aux choux Ce sont des trous d'un diamètre de 5 ^ 20 mm. La section active du bouclier est généralement de 10 ^ 15 % de la section transversale du collecteur. De plus, au-dessus des tuyaux de levage, la section active des trous est plus petite et s'élève à 5 ^ 6 % de superficie totale miroirs d'évaporation, et au-dessus des descentes, c'est plus - 9 ^ 10 %. Très souvent, les trous du bouclier submersible sont espacés uniformément. Grâce à une résistance supplémentaire, un coussin de vapeur stable se forme sous le bouclier, assurant une répartition uniforme de la vapeur sur la zone du miroir d'évaporation.

La majeure partie de la vapeur est dirigée vers les buses par le chemin le plus court. En conséquence, la vitesse de déplacement de la vapeur dans l'espace vapeur s'avère différente. En raison de la vitesse accrue de la vapeur dans la zone des tuyaux d'évacuation de la vapeur, son humidité peut dépasser les valeurs admissibles. Pour égaliser les vitesses de la vapeur, des panneaux perforés au plafond sont installés dans la partie supérieure du volume de vapeur. Les trous sont situés de manière inégale - moins souvent au point d'extraction de la vapeur et plus souvent au Dans le moderne chaudières à vapeur Souvent, un bouclier perforé central est également installé, situé à 50 ^ 80 mm au-dessus du niveau d'eau supérieur. Son objectif est d'égaliser les irrégularités du niveau d'eau dues à l'apport concentré de vapeur et de calmer les fluctuations de niveau lorsque le navire oscille. Les inconvénients du schéma de séparation avec boucliers perforés sont : Sensibilité aux changements de charge de la chaudière (lorsque la charge de la chaudière diminue, haute résistance pour passage de vapeur); Possibilité de perturbation du fonctionnement des descentes lorsque de la vapeur y est captée ; Favorise la formation de mousse en cas de teneur élevée en sel de l'eau de chaudière. Séparateurs à persiennes Les séparateurs à persiennes sont un moyen efficace de sécher la vapeur. Particularité le leur est haute efficacité avec une résistance hydraulique relativement faible. Les séparateurs à persiennes sont disponibles en versions horizontales et verticales.

Les stores et le film d'eau s'écoulent à une vitesse w", et la vapeur séchée est dirigée dans la conduite de vapeur à une vitesse ww. Le film d'humidité qui s'écoule se détache des bords inférieurs des stores et tombe sous forme de jets séparés. et tombe dans le volume d'eau du collecteur. À certains débits du mélange vapeur-eau, une telle quantité d’humidité peut se déposer sur les plaques des stores qu’elle bloque complètement toute la section transversale du canal. Ce mode est appelé mode aveugle. Pour les stores verticaux, le mode inondation se produit à des débits élevés du mélange vapeur-eau. Cela s’explique par les conditions de drainage, plus favorables dans les stores verticaux. Par conséquent, toutes choses égales par ailleurs, l’efficacité des stores verticaux est supérieure à celle des stores horizontaux. Des stores horizontaux ou verticaux peuvent être installés dans le collecteur au lieu d'un panneau de plafond perforé ou dans des boîtiers séparés - dans de tels cas, ils sont appelés séparateurs déportés. Cyclones intracollecteurs Les cyclones intracollecteurs sont des dispositifs de séparation très efficaces. Le diamètre du cyclone est généralement de 300 mm. Avec de grands diamètres, leur installation à l'intérieur du collecteur devient plus compliquée ; une diminution du diamètre du cyclone entraîne une augmentation de leur nombre à l'intérieur du collecteur et complique l'alimentation uniforme du mélange vapeur-eau vers chacun des cyclones.

Séparation de la vapeur et de l'eau due à Rotation centrifuge à Alimentation tangentielle du mélange vapeur-eau dans le corps du cyclone. Eau sous L'action des forces centrifuges Il est pressé contre la paroi du boîtier et s'écoule vers le bas, et la vapeur monte. Au sommet du cyclone, un bouclier perforé ou un bouclier à persiennes est généralement installé Séparateur dans lequel se produit le séchage fin final de la vapeur. Cyclones intracollecteurs Ils fournissent un apport uniforme de vapeur au volume de vapeur du collecteur sur toute sa longueur, ne sont pas sensibles à une teneur élevée en sel de l'eau et fonctionnent de manière stable à changements soudains charges. Les inconvénients des cyclones intégrés au collecteur sont : Résistance hydraulique élevée au mouvement du mélange vapeur-eau, qui dans les chaudières et les générateurs de vapeur avec EC peut affecter la stabilité de la circulation ; Faible productivité (0,6 ^ 2,0 kg/s par cyclone) ; Encombrement du collecteur de vapeur et difficulté d'installation. Séparateurs avec alimentation à flux axial Les séparateurs à flux axial sont similaires aux cyclones intra-collecteurs. Ils ont divers modèles. La base de ces séparateurs est un tourbillon à pales du mélange. Le flux, entrant le long de l'axe du séparateur, est tordu par les pales et est divisé en un vortex de vapeur se déplaçant le long de l'axe du flux et un flux d'eau rotatif se déplaçant le long des parois du cylindre interne. La majeure partie du liquide déborde par le bord supérieur du corps du cyclone et s'écoule le long des parois du verre. Le séchage ultérieur de la vapeur est effectué à l'aide d'un séparateur à persiennes ou d'une tôle perforée perforée. Les séparateurs à alimentation axiale du mélange vapeur-eau sont largement utilisés dans les générateurs de vapeur des centrales nucléaires. Séparateurs de films à distance Lorsque la vapeur humide circule dans les tuyaux, la majeure partie de l'humidité se dépose sur la surface intérieure des tuyaux sous la forme d'un film et seule une petite partie reste en suspension. Ainsi, tout tuyau dans lequel circule la vapeur est une sorte de séparateur de film. En éliminant l'humidité, vous pouvez obtenir une vapeur d'assez bonne qualité. La conception la plus courante du séparateur de film est la suivante : la vapeur humide est fournie par le haut. Lorsque la direction de la vapeur est inversée, sa partie principale se dépose sur les parois du tuyau et s'écoule vers le bas, d'où elle est évacuée par le tuyau de drainage. La vapeur est extraite de la partie centrale du séparateur. La productivité des séparateurs de film est faible et l'humidité de la vapeur est d'environ 1 %, ce qui est assez valeur élevée Pour installations modernes. C'est pourquoi répandu de tels appareils n'ont pas été reçus. Séparateurs centrifuges à distance Dans les séparateurs centrifuges, le mélange peut être alimenté à la fois radialement et axialement. Le flux est tordu à l'aide de pales spéciales. L'humidité séparée s'écoule dans l'espace annulaire entre la paroi du cylindre et la tôle perforée, et la vapeur entre partie supérieure volume et

Pompe de circulation. La nécessité de traiter l'eau dans les centrales électriques est due aux effets nocifs des impuretés contenues dans l'eau d'alimentation et l'eau des chaudières sur le fonctionnement des chaudières à vapeur et des générateurs de vapeur. Si les indicateurs de qualité de l'eau ne sont pas respectés, on observe la formation de tartre et de corrosion dans les chaudières, ainsi qu'un entraînement intensif de sels avec la vapeur. Par conséquent, l’eau destinée aux chaudières à vapeur doit répondre à certaines normes de qualité. Selon le but recherché centrale à vapeur On distingue les types d'eau suivants : Eau de source (naturelle) - la source de cette eau provient des rivières, des lacs, des mers, des océans et contient des impuretés naturelles sous forme de substances dissoutes et de particules mécaniques. Cette eau est utilisée pour éliminer les impuretés et les contaminants ; L'eau d'appoint - est un produit d'eau de source traitée chimiquement ou de condensat de vapeur secondaire provenant des évaporateurs - est utilisée pour reconstituer les pertes de vapeur et d'eau dans le cycle PSU ; L'eau d'alimentation - fournie par des pompes aux chaudières et aux générateurs de vapeur pour produire de la vapeur selon des paramètres spécifiés - est un mélange de condensats de turbine et d'eau d'appoint ; Eau de chaudière - située à l'intérieur des circuits de circulation de la chaudière ; Eau de purge - purgée des chaudières et des évaporateurs pour y maintenir des concentrations acceptables d'impuretés. Les principaux indicateurs de la qualité de l’eau sont : Salinité de l'eau, 0Br (degré Brandt) - 1°Br correspond à la teneur de 10 mg de NaCl ou 6,06 mg de SG dans 1 litre d'eau distillée. Les principales masses d'eau du monde ont les salinités suivantes : Mer Noire - 1800 °Br, océan Arctique - 5500 °Br, océan Pacifique - 3500 °Br, océan Atlantique - 3600 °Br, mer Blanche De 100 à 3300 °Br. Dureté de l'eau, 0H (degré de dureté) - dépend de la teneur en sels de calcium et de magnésium dans l'eau. 1 0H correspond à la teneur de 10 mg de CaO ou 7,14 mg de MgO dans 1 litre d'eau distillée. Il existe une dureté temporaire (carbonatée), qui est éliminée par l'eau bouillante, une dureté permanente (non carbonée), qui n'est pas éliminée par l'eau bouillante, et une dureté générale, égal au montant dureté carbonatée et non carbonée. L'augmentation de la dureté de l'eau provoque la formation de tartre sur les parois des tuyaux des surfaces chauffantes. La formation de tartre conduit à : À la surchauffe, à l'épuisement professionnel et à la rupture des tuyaux des surfaces chauffantes, à la formation de fistules et de renflements ; Intensification des processus de corrosion sous une couche de tartre ; Formation de tartre à l’extérieur des canalisations ; Consommation excessive de carburant et efficacité réduite de la chaudière. Silicate de sodium soluble dans l'eau Na2SiO3 et ions d'acide silicique SiO2, qui est à l'état colloïdal. Contrairement aux autres sels, l'acide silicique peut se dissoudre Directement par paires hautes pressions. On le trouve principalement dans les eaux des rivières et des lacs, et il est pratiquement absent eau de mer. Par conséquent, cet indicateur n'est important que pour les centrales électriques fixes qui utilisent des plans d'eau douce - rivières et lacs - pour alimenter leurs chaudières. L'indicateur d'hydrogène de l'eau est le pH. Il existe des réactions acides, neutres et alcalines de l'eau. Pour alimenter les chaudières, l’eau doit avoir un pH proche de 7. Habituellement, ce n'est pas la valeur du pH elle-même qui est prise en compte, mais l'indice alcalin (mg-Eq/l), qui est un critère d'évaluation de la qualité de l'eau de chaudière, caractérisant ses propriétés protectrices contre la formation de tartre. Grandes valeurs L'indice alcalin peut entraîner la formation de mousse et provoquer une corrosion alcaline des éléments de la chaudière. Teneur totale en sel, mg/l - la quantité totale de substances non volatiles d'origine minérale et organique dissoutes dans l'eau. Il se caractérise par un résidu sec, déterminé par évaporation d'un échantillon d'eau filtrée et séchage du résidu à 120 °C. La contamination de l’eau de chaudière par du fioul ou du combustible peut se produire très rapidement et entraîner une panne majeure de la chaudière. DANS chaudières à tubes d'eau le combustible ou l'huile est transporté sur toute la surface chauffante de la chaudière par la circulation de l'eau, entraînant une surchauffe et une rupture des tubes de la surface chauffante. Si la chaudière s'avère contaminée par du fioul ou du combustible, elle doit être arrêtée immédiatement ; établir la source de carburant et de lubrifiants entrant dans l'eau d'alimentation ; éliminer l'eau contaminée ; évaporez la chaudière et nettoyez-la soigneusement. Jusqu'à ce que la chaudière et l'ensemble du système d'alimentation soient complètement nettoyés, ainsi que les sources soient complètement éliminées Si des combustibles et lubrifiants pénètrent dans l'eau de la chaudière, il est interdit de mettre la chaudière en service (article 75 du PECU). Les signes de la présence d'huile ou de combustible dans la chaudière ou l'eau d'alimentation sont (article 81 du PECU) ; L'aspect blanchâtre-turbide de la chaudière ou de l'eau d'alimentation prélevée pour les tests et la présence d'une odeur caractéristique ; Moussage de l'eau dans la chaudière, fortes fluctuations du niveau d'eau dans le système d'alimentation en eau ; Traces d'huile ou de carburant à la surface du niveau d'eau dans Indicateurs d'eau pour chaudières, réchauffeurs d'huile, Réservoirs de rechange et réservoirs de condensats sales. Pour le VNK type KVG-E, les indicateurs de qualité de l'eau d'alimentation et de chaudière sont donnés dans les tableaux ; Le principal moyen de lutter contre la formation de tartre et la corrosion du métal de chaudière est de maintenir les paramètres de qualité spécifiés de l'eau d'alimentation et de chaudière grâce au traitement de l'eau. Il existe un traitement de l’eau pré-chaudière et intra-chaudière. Division polaire d'OJSC MMC Norilsk Nickel PA "Norilskenergo" I N S T R U C T I O Npour l'entretien des séparateurs pour soufflage continu des chaudières TGME - 464. PI-188-50-05-03 Norilsk - 2003 Division polaire d'OJSC MMC Norilsk NickelPA "Norilskenergo" Je CONFIRME : Ingénieur en chef du CHPP-3 V.M.Lomenko "___"_____________2003 I N S T R U C T I O N pour l'entretien des séparateurs pour le soufflage continu des chaudières TGME-464. PI-188-50-05-03 1. Partie générale. Cette instruction est établie sur la base des instructions d'usine pour l'entretien des séparateurs à soufflage continu (1RNP, 2RNP) et est obligatoire pour son exécution par NSS, NS KTC, Art. opérateur d'équipement de chaudière, opérateur de ligne. 2. Objectif des séparateurs à soufflage continu (expandeurs). Les séparateurs à soufflage continu sont conçus pour séparer le mélange vapeur-eau provenant des chaudières pendant son soufflage continu, en éliminant de la chaudière les boues antiadhésives en suspension dans l'eau de la chaudière. 3. Appareil et caractéristiques techniques. Deux séparateurs à soufflage continu de types différents sont installés dans la chaufferie. 1RNP est alimenté en eau pour la purge continue des chaudières n°1, 2. L'eau pour la purge continue des chaudières n°3 et 2 est fournie au 2RNP. 3.1. Séparateur à soufflage continu (1РNP) type TK - 3 monobloc, type vertical. Se compose d'un corps cylindrique, de deux fonds elliptiques, de supports, de ferrures : Alimentation en mélange vapeur-eau ; Élimination de la vapeur ; Évacuation de l'eau ; Connexions de soupape de sécurité ; Affiliations VUK; Régulateur de niveau. Régulateur de niveau à flotteur. Il y a un trou sur le corps d'un diamètre de DN 450 mm. L'alimentation en mélange vapeur-eau des chaudières n°1, 2 se fait à partir de deux côtés opposés tangentiellement à la circonférence de la coque dans la valve annulaire. La séparation du mélange vapeur-eau s'effectue sous l'action des forces centrifuges. Le séparateur en a un soupape de sécurité type SPPK – 4 - 16 - 150. La vanne est réglée à une pression de service de 1,15 Рр. Caractéristiques du séparateur : Diamètre du boîtier – 1500 mm ; Volume – 5,5 m3 ; Température – 170 °C ; Mercredi - vapeur saturée eau; Nuance d'acier – VST 3 PS 5. 3.2. Séparateur à soufflage continu (2RNP) TKZ type SP – 1,5 u, centrifuge. La détermination de la vapeur à partir du flux entrant de mélange vapeur-eau s'effectue sur des pales spéciales avec un petit rayon de courbure. L'appareil est de type vertical à boîtier unique. Se compose d'un corps cylindrique, de deux fonds elliptiques, de supports, de ferrures : Alimentation en mélange vapeur-eau ; Élimination de la vapeur ; Évacuation de l'eau ; Connexions de soupape de sécurité ; Connexions pour indicateur de niveau. À l'intérieur de l'appareil se trouvent : un dispositif à lames, une grille, un cône qui empêche le mélange vapeur-eau d'affecter le niveau de l'eau et un dispositif anti-torsion dans le fond inférieur. Le séparateur est équipé de deux soupapes de sécurité de type SPPK – 4 – 16 – 150, l'une sur le corps, l'autre sur la canalisation d'évacuation de la vapeur. Régulateur de niveau - type flotteur. Caractéristiques du séparateur : Diamètre du boîtier – 800 mm ; Pression de travail – 8 kgf/cm2 ; Volume – 1,5 m3 ; Température – 170 °C ; Eau moyenne – vapeur saturée ; Pression au niveau gastro-intestinal – 11 kgf/cm2 ; Productivité de l'eau – 28,4 t/h ; Débit de vapeur – 12,5 t/h. 4. Schéma de connexion 1 RNP. L'eau de chaudière provenant de deux cyclones externes de la chaudière via une canalisation DN 28x3 pénètre dans le séparateur de purge continue ou dans le détendeur de purge périodique lorsque le RNP ne fonctionne pas. Sont installés en série sur la canalisation : deux vannes d'arrêt DN - 20, un laveur de débit, un régulateur de pression DN - 20, une vanne d'arrêt DN - 20 sur la conduite vers le séparateur, une vanne d'arrêt DN - 20 sur la conduite vers le détendeur de purge périodique. Après le séparateur, la vapeur est évacuée dans le collecteur de la station générale 6 atm. Les éléments suivants sont installés sur la canalisation de vapeur : clapet anti-retour, robinet-vanne DN - 150. Jusqu'à clapet anti-retour une conduite de ventilation a été réalisée jusqu'à l'entonnoir jusqu'à la vanne - une conduite d'inspection jusqu'à la conduite d'échappement de la soupape de sécurité. L'eau après le séparateur entre dans le détendeur de purge périodique, puis dans le barboteur. Le niveau d'eau dans le séparateur est maintenu par un régulateur de niveau et contrôlé par le VUK. Lorsque le régulateur de niveau est allumé, les vannes DNP - 2, 3 et les vannes de la chambre à flotteur pour l'eau et la vapeur doivent être ouvertes. La vanne DNP – 1 doit être fermée. 5. La procédure pour inclure 1RNP dans le travail. Avant de mettre le séparateur en service, il est nécessaire de vérifier l'état : Isolation thermique ; Raccords et fixations pour raccords à brides ; Instruments de contrôle et de mesure ; Indicateur d'eau et son éclairage ; Plateformes et escaliers. Vanne à vanne vers le régulateur de niveau DNP – 2 ; Vanne après le régulateur de niveau DNP – 3 ; Une vanne en plus du régulateur de niveau DNP – 1 ; Vanne à chambre à flotteur pour vapeur et eau ; Soupape de purge d'air ; Valve pour manomètre ; La vanne sur la conduite de vapeur menant au collecteur est de 6 ati (1PNP). Le séparateur doit être allumé pendant l'échauffement dans l'ordre suivant : Ouvrir lentement la vanne DN – 20 vers le régulateur de pression NP – 1, 2 ; Faire sauter la vanne DN - 20 (NP - 3) et le régulateur de pression, introduire le mélange vapeur-eau dans le séparateur sans permettre les chocs hydrauliques. Réchauffez le séparateur pendant 20 à 30 minutes, en contrôlant la pression et le débit de vapeur de l'évent ; A une pression de 1 ati, souffler les vannes d'eau et de vapeur du VUK et allumer le VUK en fonctionnement ; Fermer la vanne DNP – 1 en plus du régulateur de niveau ; Ouvrir progressivement et complètement la vanne NP – 3 ; Lorsque le niveau augmente, vérifiez le fonctionnement du régulateur ; Nous recommandons également |

La voie principale

La voie principale L'utilisation d'un écran perforé submersible est une condition obligatoire mais non suffisante pour obtenir de la vapeur pure. En règle générale, la vapeur est extraite du collecteur par un ou deux tuyaux.

L'utilisation d'un écran perforé submersible est une condition obligatoire mais non suffisante pour obtenir de la vapeur pure. En règle générale, la vapeur est extraite du collecteur par un ou deux tuyaux.

Le principe de fonctionnement des séparateurs à persiennes est basé sur la séparation de phases lorsque le mouvement du flux vapeur-eau dans les canaux courbes change en raison de l'effet centrifuge. Le mélange vapeur-eau pénètre dans les canaux courbes à une vitesse w. L'humidité tombe sur l'assiette

Le principe de fonctionnement des séparateurs à persiennes est basé sur la séparation de phases lorsque le mouvement du flux vapeur-eau dans les canaux courbes change en raison de l'effet centrifuge. Le mélange vapeur-eau pénètre dans les canaux courbes à une vitesse w. L'humidité tombe sur l'assiette Le cyclone effectue une séparation de vapeur en deux étapes. Dans la première étape, il y a une rude

Le cyclone effectue une séparation de vapeur en deux étapes. Dans la première étape, il y a une rude À travers une tôle perforée, une teneur en humidité de 0,5 à 1,0 % s'échappe dans la canalisation de vapeur saturée. Un amortisseur peut être installé au fond du séparateur pour amortir le mouvement de rotation du liquide. L'eau du séparateur est évacuée par un tuyau situé au fond. Le volume d'eau dans le séparateur est de 1/7 à 1/10 de la production horaire de vapeur de la chaudière ou du générateur de vapeur pour assurer le phénomène

À travers une tôle perforée, une teneur en humidité de 0,5 à 1,0 % s'échappe dans la canalisation de vapeur saturée. Un amortisseur peut être installé au fond du séparateur pour amortir le mouvement de rotation du liquide. L'eau du séparateur est évacuée par un tuyau situé au fond. Le volume d'eau dans le séparateur est de 1/7 à 1/10 de la production horaire de vapeur de la chaudière ou du générateur de vapeur pour assurer le phénomène