Système de démarrage progressif à faire soi-même pour un moteur électrique. Schémas électriques gratuits. Démarrage en douceur d'un circuit de moteur électrique à collecteur. Démarrage moteur en douceur

Les moteurs électriques sont les machines électriques les plus répandues au monde. Aucune entreprise industrielle, aucun processus technologique ne peut s'en passer. Rotation des ventilateurs, des pompes, mouvement des bandes transporteuses, mouvement des grues - il s'agit d'une liste incomplète, mais déjà importante, de tâches résolues à l'aide de moteurs.

Il existe cependant une nuance dans le fonctionnement de tous les moteurs électriques sans exception : au moment du démarrage, ils consomment brièvement un courant important, appelé courant de démarrage.

Lorsqu'une tension est appliquée à l'enroulement du stator, la vitesse de rotation du rotor est nulle. Le rotor doit être déplacé et tourné à la vitesse nominale. Cela nécessite beaucoup plus d'énergie que ce qui est nécessaire pour le mode de fonctionnement nominal.

En charge, les courants d’appel sont plus élevés qu’au ralenti. La résistance mécanique à la rotation du mécanisme entraîné par le moteur s'ajoute au poids du rotor. En pratique, ils tentent de minimiser l’influence de ce facteur. Par exemple, pour les ventilateurs puissants, les registres des conduits d'air se ferment automatiquement au moment du démarrage.

En charge, les courants d’appel sont plus élevés qu’au ralenti. La résistance mécanique à la rotation du mécanisme entraîné par le moteur s'ajoute au poids du rotor. En pratique, ils tentent de minimiser l’influence de ce facteur. Par exemple, pour les ventilateurs puissants, les registres des conduits d'air se ferment automatiquement au moment du démarrage.

Au moment où le courant de démarrage provient du réseau, une puissance importante est consommée pour amener le moteur électrique à son mode de fonctionnement nominal. Plus le moteur électrique est puissant, plus il a besoin de puissance pour accélérer. Tous les réseaux électriques ne tolèrent pas ce régime sans conséquences.

La surcharge des lignes d'alimentation entraîne inévitablement une diminution de la tension du réseau. Cela rend non seulement le démarrage des moteurs électriques encore plus difficile, mais affecte également les autres consommateurs.

Et les moteurs électriques eux-mêmes subissent des charges mécaniques et électriques accrues lors des processus de démarrage. Les mécaniques sont associées à une augmentation du couple sur l'arbre. Les électriques, associés à une augmentation à court terme du courant, affectent l'isolation des enroulements du stator et du rotor, des connexions de contact et de l'équipement de démarrage.

Méthodes pour réduire les courants d'appel

Les moteurs électriques de faible puissance dotés de ballasts bon marché démarrent assez bien sans aucun moyen. Réduire leurs courants de démarrage ou modifier la vitesse de rotation n’est pas économiquement réalisable.

Mais, lorsque l'influence sur le mode de fonctionnement du réseau lors du processus de démarrage est importante, les courants d'appel doivent être réduits. Ceci est réalisé grâce à :

- application de moteurs électriques à rotor bobiné ;

- utiliser un circuit pour commuter les enroulements de l'étoile au triangle ;

- utilisation de démarreurs progressifs ;

- utilisation de convertisseurs de fréquence.

Une ou plusieurs de ces méthodes conviennent à chaque mécanisme.

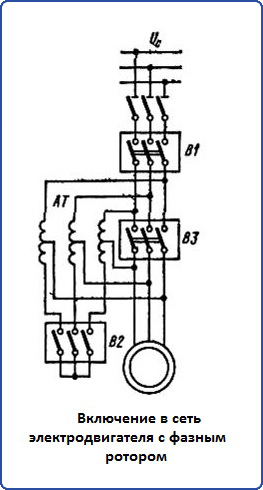

Moteurs électriques à rotor bobiné

L'utilisation de moteurs électriques asynchrones à rotor bobiné dans des zones de travail aux conditions de travail difficiles est la forme la plus ancienne de réduction des courants de démarrage. Sans eux, le fonctionnement des grues électrifiées, des excavatrices, ainsi que des concasseurs, cribles et broyeurs, qui démarrent rarement lorsqu'il n'y a pas de produit dans le mécanisme entraîné, est impossible.

L'utilisation de moteurs électriques asynchrones à rotor bobiné dans des zones de travail aux conditions de travail difficiles est la forme la plus ancienne de réduction des courants de démarrage. Sans eux, le fonctionnement des grues électrifiées, des excavatrices, ainsi que des concasseurs, cribles et broyeurs, qui démarrent rarement lorsqu'il n'y a pas de produit dans le mécanisme entraîné, est impossible.

La réduction du courant de démarrage est obtenue en supprimant progressivement les résistances du circuit du rotor. Initialement, au moment où la tension est appliquée, la résistance maximale possible est connectée au rotor. Au fur et à mesure que le relais temporisé accélère, ils activent l'un après l'autre des contacteurs qui contournent les sections résistives individuelles. En fin d'accélération, la résistance supplémentaire reliée au circuit rotorique est nulle.

Les moteurs de grue ne disposent pas de commutation automatique d'étage avec résistances. Cela se produit à la volonté du grutier qui déplace les leviers de commande.

Commutation du schéma de connexion de l'enroulement du stator

Dans le brno (bloc de distribution de démarrage des enroulements) de tout moteur électrique triphasé, il y a 6 bornes des enroulements de toutes les phases. Ainsi, ils peuvent être connectés soit en étoile, soit en triangle.

Dans le brno (bloc de distribution de démarrage des enroulements) de tout moteur électrique triphasé, il y a 6 bornes des enroulements de toutes les phases. Ainsi, ils peuvent être connectés soit en étoile, soit en triangle.

De ce fait, une certaine polyvalence dans l'utilisation de moteurs électriques asynchrones est obtenue. Le circuit de connexion en étoile est conçu pour un niveau de tension plus élevé (par exemple, 660 V) et le circuit de connexion en triangle pour un niveau de tension inférieur (dans cet exemple, 380 V).

Mais à une tension d'alimentation nominale correspondant à un circuit triangle, vous pouvez utiliser un circuit en étoile pour pré-accélérer le moteur électrique. Dans ce cas, le bobinage fonctionne à une tension d'alimentation réduite (380 V au lieu de 660) et le courant d'appel est réduit.

Pour contrôler le processus de commutation, vous aurez besoin d'un câble supplémentaire dans le moteur électrique, car les 6 bornes d'enroulement sont utilisées. Des démarreurs et relais temporisés supplémentaires sont installés pour contrôler leur fonctionnement.

Convertisseurs de fréquence

Les deux premières méthodes ne peuvent pas être appliquées partout. Mais les suivants, devenus disponibles relativement récemment, permettent de démarrer en douceur n'importe quel moteur électrique asynchrone.

Un convertisseur de fréquence est un dispositif semi-conducteur complexe qui combine l'électronique de puissance et des éléments de la technologie des microprocesseurs. La partie puissance redresse et lisse la tension du secteur, la transformant en tension constante. La partie sortie de cette tension forme une tension sinusoïdale avec une fréquence variable de zéro à la valeur nominale - 50 Hz.

De ce fait, des économies d'énergie sont réalisées : les unités entraînées en rotation ne fonctionnent pas avec une productivité excessive, étant dans un mode strictement requis. De plus, le processus technologique a la possibilité d’être affiné.

Mais c'est important dans le spectre du problème considéré : les convertisseurs de fréquence permettent un démarrage en douceur du moteur électrique, sans à-coups ni à-coups. Il n'y a aucun courant de démarrage.

Démarreurs progressifs

Un démarreur progressif pour moteur électrique est le même convertisseur de fréquence, mais avec des fonctionnalités limitées. Il ne fonctionne que lorsque le moteur électrique accélère, modifiant progressivement sa vitesse de rotation de la valeur minimale spécifiée à la valeur nominale.

Pour éviter un fonctionnement inutile de l'appareil une fois l'accélération du moteur électrique terminée, un contacteur de dérivation est installé à proximité. Il connecte le moteur électrique directement au réseau une fois le démarrage terminé.

Lors de la mise à niveau d’équipement, il s’agit de la méthode la plus simple. Il est souvent possible de le mettre en œuvre de vos propres mains, sans l'intervention de spécialistes hautement spécialisés. L'appareil est installé à la place du démarreur magnétique qui contrôle le démarrage du moteur électrique. Il peut être nécessaire de remplacer le câble par un câble blindé. Ensuite, les paramètres du moteur électrique sont entrés dans la mémoire de l'appareil et celui-ci est prêt à fonctionner.

Mais tout le monde ne peut pas gérer seul des convertisseurs de fréquence à part entière. Par conséquent, leur utilisation en exemplaires uniques n’a généralement aucun sens. L'installation de convertisseurs de fréquence n'est justifiée que lors d'une modernisation générale de l'équipement électrique de l'entreprise.

Démarrer un moteur à induction en douceur est toujours une tâche difficile car le démarrage d'un moteur à induction nécessite beaucoup de courant et de couple, ce qui peut griller l'enroulement du moteur. Les ingénieurs proposent et mettent en œuvre en permanence des solutions techniques intéressantes pour pallier ce problème, par exemple en utilisant un circuit de commutation, un autotransformateur, etc.

Actuellement, des méthodes similaires sont utilisées dans diverses installations industrielles pour le fonctionnement ininterrompu des moteurs électriques.

Le principe de fonctionnement d'un moteur électrique à induction est connu de la physique, dont l'essence est d'utiliser la différence entre les fréquences de rotation des champs magnétiques du stator et du rotor. Le champ magnétique du rotor, essayant de rattraper le champ magnétique du stator, contribue à l'excitation d'un courant de démarrage important. Le moteur tourne à pleine vitesse et la valeur du couple augmente également avec le courant. En conséquence, le bobinage de l'appareil peut être endommagé en raison d'une surchauffe.

Ainsi, il devient nécessaire d'installer un démarreur progressif. Les démarreurs progressifs pour moteurs asynchrones triphasés vous permettent de protéger les unités du courant et du couple initiaux élevés qui surviennent en raison de l'effet de glissement lors du fonctionnement d'un moteur à induction.

Avantages de l'utilisation d'un circuit avec démarreur progressif (SPD) :

- réduction du courant de démarrage ;

- réduction des coûts énergétiques;

- accroître l'efficacité;

- coût relativement faible;

- atteindre une vitesse maximale sans endommager l'appareil.

Comment démarrer le moteur en douceur ?

Il existe cinq principales méthodes de démarrage progressif.

- Un couple élevé peut être créé en ajoutant une résistance externe au circuit du rotor, comme indiqué sur la figure.

- En incluant un transformateur automatique dans le circuit, le courant de démarrage et le couple peuvent être maintenus en réduisant la tension initiale. Voir l'image ci-dessous.

- Le démarrage direct est la méthode la plus simple et la moins chère car le moteur à induction est connecté directement à la source d'alimentation.

- Connexions utilisant une configuration d'enroulement spéciale - la méthode est applicable aux moteurs destinés à fonctionner dans des conditions normales.

- L'utilisation de SCP est la méthode la plus avancée de toutes les méthodes répertoriées. Ici, les dispositifs semi-conducteurs tels que les thyristors ou les SCR, qui contrôlent la vitesse d'un moteur à induction, remplacent avec succès les composants mécaniques.

Contrôleur de vitesse du moteur à collecteur

La plupart des circuits pour appareils électroménagers et outils électriques sont basés sur un moteur à collecteur de 220 V. Cette demande s'explique par sa polyvalence. Les unités peuvent être alimentées en tension continue ou alternative. L'avantage du circuit réside dans la fourniture d'un couple de démarrage efficace.

Pour obtenir un démarrage plus fluide et pouvoir ajuster la vitesse de rotation, des contrôleurs de vitesse sont utilisés.

Vous pouvez par exemple démarrer un moteur électrique de vos propres mains de cette manière.

Le démarrage progressif est largement utilisé pour le démarrage en toute sécurité des moteurs électriques. Lors du démarrage du moteur, le courant nominal (In) est dépassé de 7 fois. À la suite de ce processus, il y a une réduction de la durée de fonctionnement du moteur, à savoir des enroulements du stator et une charge importante sur les roulements. C'est pour cette raison qu'il est recommandé d'effectuer de vos propres mains un démarrage progressif d'un outil électrique, là où il n'est pas fourni.

informations générales

Le stator d'un moteur électrique est une bobine d'inductance ; il existe donc des résistances avec une composante active et réactive.

Quand le courant électrique traverse les radioéléments ayant une résistance avec un composant actif, des pertes se produisent en raison de la conversion d'une partie de la puissance en énergie thermique. Par exemple, une résistance et les enroulements du stator d’un moteur électrique ont une résistance avec un composant actif. Le calcul de la résistance active n'est pas difficile, puisque les phases du courant (I) et de la tension (U) coïncident. En utilisant la loi d'Ohm pour une section d'un circuit, vous pouvez calculer la résistance active : R = U/I. Cela dépend du matériau, de la section transversale, de la longueur et de sa température.

Si le courant traverse un élément de type réactif (avec des caractéristiques capacitives et inductives), alors, dans ce cas, apparaît un R réactif. Un inducteur qui n'a pratiquement pas de résistance active (les calculs ne prennent pas en compte le R de ses enroulements ). Ce type de R est créé en raison de la force électromotrice (FEM) d'auto-induction, qui est directement proportionnelle à l'inductance et à la fréquence I passant par ses tours : Xl = wL, où w est la fréquence angulaire du courant alternatif (w = 2*Pi*f, et f - fréquence du courant du réseau) et L - inductance (L = n * n / Rm, n - nombre de tours et Rm - résistance magnétique).

Si le courant traverse un élément de type réactif (avec des caractéristiques capacitives et inductives), alors, dans ce cas, apparaît un R réactif. Un inducteur qui n'a pratiquement pas de résistance active (les calculs ne prennent pas en compte le R de ses enroulements ). Ce type de R est créé en raison de la force électromotrice (FEM) d'auto-induction, qui est directement proportionnelle à l'inductance et à la fréquence I passant par ses tours : Xl = wL, où w est la fréquence angulaire du courant alternatif (w = 2*Pi*f, et f - fréquence du courant du réseau) et L - inductance (L = n * n / Rm, n - nombre de tours et Rm - résistance magnétique).

Lorsque le moteur électrique est allumé, le courant de démarrage est 7 fois supérieur au courant nominal (le courant consommé lors du fonctionnement de l'outil) et les enroulements du stator chauffent. Si la bobine du stator est ancienne, un court-circuit entre spires peut se produire, ce qui entraînera une panne de l'outil électrique. Pour ce faire, vous devez utiliser un démarreur progressif pour un outil électrique.

L'une des méthodes permettant de réduire le courant d'appel (Ip) consiste à commuter les enroulements. Pour sa mise en œuvre, 2 types de relais (temps et charge) et la présence de trois contacteurs sont nécessaires.

Le démarrage d'un moteur électrique avec des enroulements connectés en étoile n'est possible qu'avec 2 contacteurs non fermés simultanément. Après un certain intervalle de temps, défini par un relais temporisé, l'un des contacteurs est éteint et un autre, non utilisé auparavant, est activé. Grâce à cette alternance d'enclenchement des bobinages, le courant d'appel diminue. Cette méthode présente un inconvénient important, puisque lorsque deux contacteurs sont fermés simultanément, un courant de court-circuit se produit. Cependant, lorsque vous utilisez cette méthode, les enroulements continuent de chauffer.

Le démarrage d'un moteur électrique avec des enroulements connectés en étoile n'est possible qu'avec 2 contacteurs non fermés simultanément. Après un certain intervalle de temps, défini par un relais temporisé, l'un des contacteurs est éteint et un autre, non utilisé auparavant, est activé. Grâce à cette alternance d'enclenchement des bobinages, le courant d'appel diminue. Cette méthode présente un inconvénient important, puisque lorsque deux contacteurs sont fermés simultanément, un courant de court-circuit se produit. Cependant, lorsque vous utilisez cette méthode, les enroulements continuent de chauffer.

Une autre façon de réduire le courant de démarrage consiste à contrôler la fréquence de démarrage du moteur électrique. Le principe de cette approche est le changement de fréquence de l'alimentation U. L'élément principal de ce type de démarreur progressif est un convertisseur de fréquence, composé des éléments suivants :

- Redresseur.

- Chaîne intermédiaire.

- Onduleur.

- Circuit de commande électronique.

Le redresseur est constitué de diodes ou de thyristors puissants, agissant comme un convertisseur U de l'alimentation du réseau en un courant continu pulsé. Le circuit intermédiaire lisse le courant continu pulsé à la sortie du redresseur, qui est collecté sur de gros condensateurs. Un inverseur est nécessaire pour convertir directement le signal à la sortie du circuit intermédiaire en un signal d'amplitude et de fréquence de la composante variable. Un circuit de contrôle électronique est nécessaire pour générer les signaux nécessaires au contrôle du redresseur ou de l'onduleur.

Principe de fonctionnement

Lors du démarrage d'un moteur électrique de type collecteur, une augmentation significative à court terme de la consommation de courant se produit, ce qui provoque une panne prématurée de l'outil électrique et nécessite sa réparation. Les pièces électriques s'usent (le courant dépasse 7 fois) et les pièces mécaniques (démarrage brusque). Pour organiser un démarrage « en douceur », des dispositifs de démarrage progressif (ci-après dénommés démarreurs progressifs) doivent être utilisés. Ces appareils doivent répondre aux exigences de base :

Les plus utilisés sont les démarreurs progressifs triac dont le principe de fonctionnement est une régulation en douceur de U en ajustant l'angle d'ouverture de la jonction triac. Le triac doit être connecté directement aux enroulements du moteur et cela permet de réduire le courant de démarrage de 2 à 5 fois (selon le triac et le circuit de commande). Les principaux inconvénients des démarreurs progressifs triac sont les suivants :

- Schémas complexes.

- Surchauffe des enroulements lors d'un démarrage prolongé.

- Problèmes de démarrage du moteur (entraîne un échauffement important des enroulements du stator).

Les circuits deviennent plus compliqués lors de l'utilisation de moteurs puissants, cependant, avec des charges légères et un régime de ralenti, des circuits simples peuvent être utilisés.

Les démarreurs progressifs avec régulateurs sans retour (1 ou 3 phases) se sont généralisés. Dans les modèles de ce type, il devient possible de prérégler l'heure de démarrage et la valeur U avant de démarrer le moteur. Cependant, dans ce cas, il est impossible de réguler le couple sous charge. Avec ce modèle, un dispositif spécial est utilisé pour réduire le courant de démarrage, protéger contre la perte et le déséquilibre de phase, ainsi que contre les surcharges. Les modèles d'usine ont une fonction de surveillance de l'état du moteur électrique.

Les démarreurs progressifs avec régulateurs sans retour (1 ou 3 phases) se sont généralisés. Dans les modèles de ce type, il devient possible de prérégler l'heure de démarrage et la valeur U avant de démarrer le moteur. Cependant, dans ce cas, il est impossible de réguler le couple sous charge. Avec ce modèle, un dispositif spécial est utilisé pour réduire le courant de démarrage, protéger contre la perte et le déséquilibre de phase, ainsi que contre les surcharges. Les modèles d'usine ont une fonction de surveillance de l'état du moteur électrique.

Les circuits de commande monophasés les plus simples sont exécutés sur un seul triac et sont utilisés pour des instruments d'une puissance allant jusqu'à 12 kW. Il existe des circuits plus complexes qui permettent d'ajuster les paramètres de puissance d'un moteur d'une puissance allant jusqu'à 260 kW. Lors du choix d'un démarreur progressif fabriqué en usine, il est nécessaire de prendre en compte les paramètres suivants : puissance, modes de fonctionnement possibles, égalité des courants admissibles et nombre de démarrages dans une certaine période de temps.

Application dans une meuleuse d'angle

Lors du démarrage d'une meuleuse d'angle (meuleuse d'angle), des charges dynamiques élevées apparaissent sur les pièces de l'outil.

Lors du démarrage d'une meuleuse d'angle (meuleuse d'angle), des charges dynamiques élevées apparaissent sur les pièces de l'outil.

Les modèles coûteux sont équipés d'un démarreur progressif, mais pas des variétés ordinaires, par exemple les meuleuses d'angle de la société Interskol. Une secousse inertielle peut arracher une meuleuse d'angle de vos mains, ce qui constitue une menace pour la vie et la santé. De plus, lors du démarrage du moteur électrique de l'outil, une surintensité se produit et, par conséquent, une usure des balais et un échauffement important des bobinages du stator, une usure de la boîte de vitesses et une éventuelle destruction du disque de coupe, qui peut se fissurer à à tout moment et nuire à la santé, voire à la vie. L'outil doit être sécurisé et pour cela, vous devez démarrer en douceur de vos propres mains.

Options faites maison

Il existe de nombreux schémas de modernisation des outils électriques à l'aide de démarreurs progressifs. Parmi toutes les variétés, les dispositifs basés sur les triacs sont largement utilisés. Un triac est un élément semi-conducteur qui vous permet de réguler en douceur les paramètres de puissance. Il existe des circuits simples et complexes qui diffèrent par les options de conception, ainsi que par la puissance prise en charge de l'outil électrique connecté. La conception comprend des modules internes, qui permettent de les intégrer à l'intérieur du boîtier, et des modules externes, fabriqués sous la forme d'un module séparé, qui agit comme un limiteur de vitesse et un courant de démarrage lors du démarrage direct de la meuleuse d'angle.

Il existe de nombreux schémas de modernisation des outils électriques à l'aide de démarreurs progressifs. Parmi toutes les variétés, les dispositifs basés sur les triacs sont largement utilisés. Un triac est un élément semi-conducteur qui vous permet de réguler en douceur les paramètres de puissance. Il existe des circuits simples et complexes qui diffèrent par les options de conception, ainsi que par la puissance prise en charge de l'outil électrique connecté. La conception comprend des modules internes, qui permettent de les intégrer à l'intérieur du boîtier, et des modules externes, fabriqués sous la forme d'un module séparé, qui agit comme un limiteur de vitesse et un courant de démarrage lors du démarrage direct de la meuleuse d'angle.

Le schéma le plus simple

Un démarreur progressif avec contrôle de vitesse sur thyristor KU 202 est largement utilisé en raison de sa conception très simple (schéma 1). Le connecter ne nécessite aucune compétence particulière. Les éléments radio sont très faciles à obtenir. Ce modèle de régulateur se compose d'un pont de diodes, d'une résistance variable (agit comme d'un régulateur U) et d'un circuit de réglage à thyristor (fournissant U à la sortie de commande avec une valeur nominale de 6,3 volts) d'un fabricant national.

Schéma 1. Schéma électrique de l'unité intérieure avec contrôle de vitesse et démarrage progressif (schéma électrique)

En raison de la taille et du nombre de pièces, ce type de régulateur peut être intégré au corps d'un outil électrique. De plus, le bouton de résistance variable doit être retiré et le contrôleur de vitesse lui-même peut être modifié en intégrant un bouton devant le pont de diodes.

En raison de la taille et du nombre de pièces, ce type de régulateur peut être intégré au corps d'un outil électrique. De plus, le bouton de résistance variable doit être retiré et le contrôleur de vitesse lui-même peut être modifié en intégrant un bouton devant le pont de diodes.

Le principe de base de fonctionnement est de réguler la vitesse du moteur électrique de l'outil en limitant la puissance en mode manuel. Ce circuit vous permet d'utiliser des outils électriques d'une puissance allant jusqu'à 1,5 kW. Pour augmenter cet indicateur, il est nécessaire de remplacer le thyristor par un plus puissant (des informations à ce sujet peuvent être trouvées sur Internet ou dans un ouvrage de référence). De plus, vous devez prendre en compte le fait que le circuit de commande du thyristor sera différent de celui d'origine. Le KU 202 est un excellent thyristor, mais son inconvénient majeur est sa configuration (sélection des pièces pour le circuit de commande). Pour mettre en œuvre un démarrage progressif en mode automatique, le schéma 2 est utilisé (démarreur progressif sur microcircuit).

Démarrage progressif sur une puce

La meilleure option pour fabriquer un démarreur progressif est un circuit de démarrage progressif avec un triac et un microcircuit qui contrôle l'ouverture en douceur d'une jonction de type p-n. L'appareil est alimenté par un réseau 220 V et est facile à assembler soi-même. Un circuit de démarrage progressif très simple et universel pour moteur électrique permet également de réguler la vitesse (schéma 2). Le triac peut être remplacé par le même ou par des caractéristiques dépassant celles d'origine, selon l'ouvrage de référence des radioéléments de type semi-conducteur.

Schéma 2. Schéma de démarrage progressif d'un outil électrique

L'appareil est réalisé sur la base du microcircuit KR118PM1 et d'un triac. En raison de la polyvalence de l'appareil, il peut être utilisé pour n'importe quel outil. Il ne nécessite aucune configuration et s'installe dans le câble d'alimentation.

L'appareil est réalisé sur la base du microcircuit KR118PM1 et d'un triac. En raison de la polyvalence de l'appareil, il peut être utilisé pour n'importe quel outil. Il ne nécessite aucune configuration et s'installe dans le câble d'alimentation.

Lorsque le moteur électrique démarre, U est fourni au KR118PM1 et la charge du condensateur C2 augmente progressivement. Le thyristor s'ouvre progressivement avec un retard dépendant de la capacité du condensateur de commande C2. Avec une capacité de C2 = 47 μF, il y a un délai au démarrage d'environ 2 secondes. Cela dépend directement de la capacité du condensateur (avec une capacité plus grande, le temps de démarrage augmente). Lorsque la meuleuse d'angle est éteinte, le condensateur C2 est déchargé à l'aide de la résistance R2 dont la résistance est de 68 k et le temps de décharge est d'environ 4 secondes.

Pour réguler la vitesse, vous devez remplacer R1 par une résistance variable. Lors de la modification du paramètre de la résistance variable, la puissance du moteur électrique change. R2 modifie la quantité de courant circulant à travers l'entrée triac. Le triac a besoin d'être refroidi et, par conséquent, un ventilateur peut être intégré dans le boîtier du module.

La fonction principale des condensateurs C1 et C3 est de protéger et de contrôler la puce. Le triac doit être sélectionné en fonction des caractéristiques suivantes : le U direct doit être de 400..500 V et le courant continu doit être d'au moins 25 A. Avec de tels calibres d'éléments radio, il est possible de connecter un outil d'une puissance de 2 kW à 5 kW au démarreur progressif.

Ainsi, pour démarrer les moteurs électriques de divers outils, il est nécessaire d'utiliser des démarreurs progressifs fabriqués en usine ou faits maison. Des démarreurs progressifs sont utilisés pour augmenter la durée de vie de l'outil. Lors du démarrage du moteur, la consommation de courant augmente fortement de 7 fois. De ce fait, les enroulements du stator peuvent griller et la pièce mécanique peut s'user. Les démarreurs progressifs peuvent réduire considérablement le courant de démarrage. Lorsque vous fabriquez vous-même un démarreur progressif, vous devez suivre les règles de sécurité lorsque vous travaillez avec de l'électricité.

Les pannes qui surviennent parfois sur les outils électriques portatifs - meuleuses, perceuses électriques et scies sauteuses - sont souvent associées à leur courant de démarrage élevé et à des charges dynamiques importantes sur les pièces de la boîte de vitesses qui se produisent lorsque le moteur démarre brusquement.

Le dispositif de démarrage progressif pour moteur électrique à collecteur, décrit dans , est de conception complexe, il contient plusieurs résistances de précision et nécessite une configuration minutieuse. En utilisant le microcircuit régulateur de phase KR1182PM1, il a été possible de produire un dispositif beaucoup plus simple pour un objectif similaire qui ne nécessite aucune configuration. Vous pourrez y connecter sans aucune modification n'importe quel outil électroportatif alimenté par un réseau monophasé 220 V, 50 Hz. Le moteur est démarré et arrêté par l'interrupteur de l'outil électrique, et lorsqu'il est éteint, l'appareil ne consomme pas de courant et peut rester connecté au réseau indéfiniment.

Le schéma du dispositif proposé est présenté sur la figure. La fiche XP1 est branchée dans la prise de courant et la fiche d'alimentation de l'outil électrique est insérée dans la prise XS1. Vous pouvez installer et connecter en parallèle plusieurs prises pour des outils fonctionnant en alternance.

Lorsque le circuit du moteur de l'outil électrique est fermé par son propre interrupteur, la tension est fournie au régulateur de phase DA1. Le condensateur C2 commence à se charger et la tension à ses bornes augmente progressivement. En conséquence, le retard dans l'activation des thyristors internes du régulateur, et avec eux du triac VSI, diminue à chaque demi-cycle suivant de la tension secteur, ce qui entraîne une augmentation douce du courant circulant dans le moteur et, en conséquence, une augmentation de sa vitesse. Avec la capacité du condensateur C2 indiquée sur le schéma, l'accélération du moteur électrique jusqu'à la vitesse maximale prend 2...2,5 s, ce qui ne crée pratiquement pas de retard de fonctionnement, mais élimine complètement les chocs thermiques et dynamiques dans le mécanisme de l'outil.

Après l'arrêt du moteur, le condensateur C2 est déchargé à travers la résistance R1. et après 2...3 secondes. tout est prêt à recommencer. En remplaçant la résistance constante R1 par une résistance variable, vous pouvez réguler en douceur la puissance fournie à la charge. Elle diminue avec la diminution de la résistance.

La résistance R2 limite le courant de l'électrode de commande du triac, et les condensateurs C1 et SZ sont des éléments d'un circuit typique de mise sous tension du régulateur de phase DA1.

Toutes les résistances et condensateurs sont soudés directement aux bornes de la puce DA1. Avec eux, il est placé dans un boîtier en aluminium provenant d'un démarreur de lampe fluorescente et rempli de composé époxy. Seuls deux fils sont ressortis, connectés aux bornes du triac. Avant de couler, un trou a été percé dans la partie inférieure du corps dans lequel a été insérée une vis M3 avec un filetage extérieur. Cette vis fixe l'unité au dissipateur thermique du triac VS1 d'une superficie de 100 cm." Cette conception s'est avérée assez fiable lorsqu'elle est utilisée dans des conditions d'humidité et de poussière élevées.

L'appareil ne nécessite aucune configuration. N'importe quel triac peut être utilisé, classe de tension d'au moins 4 (c'est-à-dire avec une tension de fonctionnement maximale d'au moins 400 V) et avec un courant maximum de 25-50 A. Grâce au démarrage en douceur du moteur, le courant de démarrage ne dépasse pas celui évalué. La réserve n'est nécessaire qu'en cas de blocage de l'outil.

L'appareil a été testé avec des outils électriques jusqu'à 2,2 nkW. Étant donné que le régulateur DA1 assure la circulation du courant dans le circuit des électrodes de commande du triac VS1 pendant toute la partie active du demi-cycle, il n'y a aucune restriction sur la puissance de charge minimale. L'auteur a même connecté un rasoir électrique de Kharkov à l'appareil fabriqué.

K. Moroz, Nadym, Okrug autonome de Yamal-Nenets

LITTÉRATURE

1. Biryukov S. Démarrage progressif automatique des moteurs électriques à collecteur - Radio 1997, N* 8. p. 40 42

2. Nemich A. Microcircuit KR1182PM1 - régulateur de puissance de phase - Radio 1999, N "7, p. 44-46.

Les moteurs électriques asynchrones, en plus des avantages évidents, présentent deux inconvénients importants : un courant de démarrage important (jusqu'à sept fois supérieur au courant nominal) et une à-coup au démarrage. Ces défauts affectent négativement l'état des réseaux électriques, nécessitent l'utilisation de disjoncteurs avec une caractéristique temps-courant appropriée et créent des charges dynamiques critiques sur les équipements.

Tout le monde connaît l'effet du démarrage d'un moteur asynchrone puissant : « la tension chute et tout autour du moteur électrique tremble. Par conséquent, pour réduire les impacts négatifs, des méthodes et des schémas ont été développés pour atténuer les à-coups et rendre le démarrage d'un moteur asynchrone avec un rotor à cage d'écureuil plus fluide.

Méthodes pour un démarrage en douceur des moteurs asynchrones

En plus de l'impact négatif sur le circuit électrique et sur l'environnement, l'impulsion de démarrage d'un moteur électrique est également nocive pour ses enroulements de stator, car le moment de force accrue lors du démarrage est appliqué aux enroulements. C'est-à-dire que la force de secousse du rotor exerce une pression intense sur les fils de bobinage, accélérant ainsi l'usure de leur isolation, dont la panne est appelée court-circuit entre spires.

Illustration du principe de fonctionnement d'un moteur électrique asynchrone

Illustration du principe de fonctionnement d'un moteur électrique asynchrone Puisqu'il est structurellement impossible de réduire le courant de démarrage, des méthodes, des circuits et des dispositifs ont été inventés pour fournir démarrage en douceur moteur asynchrone. Dans la plupart des cas, dans les industries dotées de lignes électriques puissantes et dans la vie quotidienne, cette option n'est pas obligatoire, car les fluctuations de tension et les vibrations de démarrage n'ont pas d'impact significatif sur le processus de production.

Graphiques des changements de courant lors du démarrage direct et de l'utilisation de démarreurs progressifs

Graphiques des changements de courant lors du démarrage direct et de l'utilisation de démarreurs progressifs Mais il existe des technologies qui nécessitent des paramètres stables, ne dépassant pas les paramètres standards, à la fois pour l'alimentation électrique et les charges dynamiques. Par exemple, il pourrait s'agir d'équipements de précision fonctionnant sur le même réseau avec des consommateurs d'électricité sensibles à la tension. Dans ce cas, pour respecter les normes technologiques de démarrage progressif du moteur électrique, différentes méthodes sont utilisées :

- Commutation étoile-triangle ;

- Démarrage à l'aide d'un autotransformateur ;

- dispositifs de démarrage progressif des moteurs asynchrones (USM).

La vidéo ci-dessous répertorie les principaux problèmes qui surviennent lors du démarrage d'un moteur électrique et décrit également les avantages et les inconvénients de divers démarreurs progressifs pour moteurs électriques asynchrones à cage d'écureuil.

D'une autre manière, les UPP sont également appelés démarreurs progressifs, de l'anglais « soft » - soft. Ci-dessous, nous décrirons brièvement les types et les options proposées dans les démarreurs progressifs largement utilisés. Vous pouvez également vous familiariser avec du matériel supplémentaire sur les démarreurs progressifs

Démarreurs progressifs industriels pour moteurs électriques de différentes puissances

Démarreurs progressifs industriels pour moteurs électriques de différentes puissances Introduction au principe du démarrage progressif

Afin de démarrer en douceur un moteur électrique asynchrone aussi efficacement que possible et à moindre coût en achetant des démarreurs progressifs prêts à l'emploi, vous devez d'abord vous familiariser avec le principe de fonctionnement de ces dispositifs et circuits. Comprendre l'interaction des paramètres physiques vous permettra de faire le choix optimal de démarreur progressif.

À l'aide de démarreurs progressifs, il est possible de réduire le courant de démarrage à une valeur de trois fois la valeur nominale (au lieu d'une surcharge sept fois supérieure)

Pour un démarrage en douceur d'un moteur électrique asynchrone, il est nécessaire réduire le courant de démarrage, ce qui aura un effet positif à la fois sur la charge sur le réseau électrique et sur les surcharges dynamiques des enroulements du moteur et des mécanismes d'entraînement. Ils obtiennent une réduction du courant de démarrage en réduisant la tension d'alimentation du moteur électrique. Une tension de démarrage réduite est utilisée dans les trois méthodes proposées ci-dessus. Par exemple, à l'aide d'un autotransformateur, l'utilisateur abaisse indépendamment la tension au démarrage en tournant le curseur.

En abaissant la tension au démarrage, vous pouvez obtenir un démarrage en douceur du moteur électrique

En abaissant la tension au démarrage, vous pouvez obtenir un démarrage en douceur du moteur électrique Lors de l'utilisation de la commutation étoile-triangle, la tension de ligne sur les enroulements du moteur change. La commutation s'effectue à l'aide de contacteurs et d'un relais temporisé conçus pour le démarrage du moteur électrique. Une description détaillée du démarrage progressif d'un moteur électrique asynchrone avec aide est disponible sur cette ressource au lien spécifié.

Circuit de commutation étoile-triangle utilisant des contacteurs et des relais temporisés

Circuit de commutation étoile-triangle utilisant des contacteurs et des relais temporisés Théorie du démarrage progressif

Pour comprendre le principe d'un démarrage en douceur, il est nécessaire de comprendre la loi de conservation de l'énergie nécessaire pour faire tourner l'arbre du rotor d'un moteur électrique. De manière simplifiée, on peut considérer l'énergie d'accélération comme proportionnelle à la puissance et au temps, E = P*t, où P est la puissance égale au courant multiplié par la tension (P = U*I). En conséquence, E = U*I *t. Car pour réduire le couple de démarrage et réduire la charge sur le réseau il faut réduire le courant de démarrage I, alors tout en maintenant le niveau d'énergie dépensé, il faut augmenter le temps d'accélération.

Augmenter le temps d'accélération en réduisant le courant de démarrage n'est possible qu'avec une faible charge sur l'arbre. C'est le principal inconvénient de tous les UPP

Par conséquent, pour les équipements présentant des conditions de démarrage difficiles (charge importante sur l'arbre lors du démarrage), des moteurs électriques spéciaux à rotor bobiné sont utilisés. Vous pouvez en apprendre davantage sur les propriétés de ces moteurs dans la section correspondante de cette ressource en suivant le lien.

Moteur à rotor phasique, nécessaire pour les équipements lourds

Moteur à rotor phasique, nécessaire pour les équipements lourds Il est également nécessaire de prendre en compte le fait que lors d'un démarrage progressif, un échauffement accru des enroulements et des interrupteurs électroniques de puissance du dispositif de démarrage se produit. Pour refroidir les commutateurs à semi-conducteurs, il est nécessaire d'utiliser des radiateurs massifs, ce qui augmente le coût de l'appareil. Par conséquent, il est approprié d'utiliser un démarreur progressif pour une accélération à court terme du moteur avec un contournement supplémentaire des interrupteurs avec tension secteur continue. Mode similaire ( commutation de contournement) rend le dispositif électronique de démarrage progressif pour moteurs asynchrones plus compact et moins cher, mais limite le nombre de démarrages dans un certain intervalle en raison du temps nécessaire au refroidissement des touches.

Schéma fonctionnel des commutateurs à semi-conducteurs de puissance shunt (bypass)

Schéma fonctionnel des commutateurs à semi-conducteurs de puissance shunt (bypass) Principaux paramètres et caractéristiques du démarreur progressif

Ci-dessous dans le texte, vous trouverez des schémas de dispositifs de démarrage progressif pour étude et auto-fabrication. Pour ceux qui ne sont pas prêts à démarrer en douceur un moteur électrique asynchrone de leurs propres mains, en s'appuyant sur un produit fini, des informations sur les types de démarreurs progressifs existants seront utiles.

Exemple de démarreur progressif analogique et numérique, en conception modulaire (monté sur rail DIN)

Exemple de démarreur progressif analogique et numérique, en conception modulaire (monté sur rail DIN) L'un des principaux paramètres lors du choix d'un démarreur progressif est la puissance du moteur électrique à entretenir, exprimée en kilowatts. Le temps d'accélération et la possibilité d'ajuster l'intervalle de démarrage sont tout aussi importants. Tous les démarreurs progressifs existants possèdent ces caractéristiques. Les démarreurs progressifs plus avancés sont universels et vous permettent de configurer les paramètres de démarrage progressif dans une large plage de valeurs relatives aux caractéristiques du moteur et aux exigences du processus.

Un exemple de démarreur progressif universel

Un exemple de démarreur progressif universel Selon le type de démarreur progressif, ils peuvent contenir diverses options qui augmentent les fonctionnalités de l'appareil et permettent de contrôler le fonctionnement du moteur électrique. Par exemple, à l'aide de certains démarreurs progressifs, il est possible non seulement de démarrer en douceur un moteur électrique, mais également de le freiner. Des démarreurs progressifs plus avancés effectuent protection moteur contre les surcharges et vous permettent également d'ajuster le couple du rotor pendant le démarrage, l'arrêt et le fonctionnement.

Un exemple de différences dans les caractéristiques techniques de différents démarreurs progressifs d'un même fabricant

Un exemple de différences dans les caractéristiques techniques de différents démarreurs progressifs d'un même fabricant Types de démarreurs progressifs

Selon la méthode de connexion, les démarreurs progressifs sont divisés en trois types :

SCP à faire soi-même

Pour l'autoproduction d'un démarreur progressif, le circuit de démarrage progressif à faire soi-même pour un moteur asynchrone dépendra des capacités et des compétences de l'artisan. L'atténuation indépendante des surcharges de démarrage à l'aide d'un autotransformateur est disponible pour presque tous les utilisateurs sans connaissances particulières, mais cette méthode est peu pratique en raison de la nécessité d'ajuster manuellement le démarrage du moteur électrique. En vente, vous pouvez trouver des dispositifs de démarrage progressif peu coûteux que vous devrez connecter vous-même à l'outil électrique, sans avoir une connaissance approfondie de l'ingénierie radio. Un exemple de travaux avant et après le démarreur progressif, ainsi que son raccordement, est présenté dans la vidéo ci-dessous :

Pour les artisans ayant des connaissances générales en génie électrique et des compétences pratiques en installation électrique, un circuit de commutation étoile-triangle convient pour effectuer un démarrage en douceur de leurs propres mains. Ces systèmes, malgré leur âge avancé, sont très répandus et sont encore utilisés avec succès en raison de leur simplicité et de leur fiabilité. En fonction des qualifications du maître, vous pouvez trouver des diagrammes SCP sur Internet à répéter de vos propres mains.

Un exemple de circuit d'un démarreur progressif biphasé relativement simple

Un exemple de circuit d'un démarreur progressif biphasé relativement simple Les démarreurs progressifs modernes contiennent à l'intérieur un remplissage électronique complexe composé de nombreux composants électroniques fonctionnant sous le contrôle d'un microprocesseur. Par conséquent, pour fabriquer un démarreur progressif similaire de tes propres mains Selon les schémas disponibles sur Internet, non seulement les compétences d'un radioamateur sont requises, mais également les compétences de programmation de microcontrôleurs.