Machines CNC faites maison à partir de pièces d'anciennes imprimantes. Fraiseuse à bois CNC à faire soi-même. Commençons la production

Dans cette revue, je vais vous dire à partir de quelles pièces et composants cette imprimante a été assemblée. Je vais vous montrer comment sont disposés les principaux composants. Nous allons également démarrer la machine sur Arduino. Allumons la broche.

Pour le logiciel le plus simple pour démarrer la machine avec ce schéma de connexion, voir. Cet exemple est très simple mais il présente de nombreux inconvénients.

Pour assembler une machine CNC à partir de pièces provenant d'une imprimante, les éléments suivants ont été utilisés :

- 3 Imprimante matricielle Format A3.

- Guides pour meubles : 2 paires 500 mm. Et une paire pour 300 mm.

- Planche 25x100, bloc 25x25, contreplaqué de 8 mm d'épaisseur.

- Alimentation de l'ordinateur.

- Pilotes L298 4 pièces.

- Coins de construction et de meubles.

- Vis autotaraudeuses, vis, écrous et goujon M10.

- Fils téléphoniques, fils informatiques.

- Résistance variable d'une voiture.

- Moteur provenant d'un compresseur de voiture.

- Moteur pas à pas du scanner.

- Pince en laiton.

En bref, à quoi a servi quoi Machine CNC:

Axe X h Le PU de la machine est constitué de deux bases provenant d'imprimantes matricielles Format A3. A l'aide de barres de 25x25, les bases des imprimantes ont été liées et deux guides de meubles de 500 mm de long ont été fixés à ces barres. Une feuille de contreplaqué aplati de 8 mm est fixée au sommet des guides du meuble.

Axe Y machine sur Arduino situé sur le portail, composé de trois planches de 25x100 mm. Pour le mouvement, un moteur provenant d'une imprimante matricielle et un entraînement par courroie sont utilisés. Les guides sont également des guides pour meubles d'une longueur de 500 mm.

Axe Z CNC fixé aux guides de l'axe Y. Un moteur pas à pas extrait du scanner a été utilisé pour le mouvement. Transmission à vis réalisée à partir d'un goujon M10. Guides de meubles de 300 mm de long. Connecté à un angle de 90 degrés pour plus de rigidité.

Broche machine d'état d'urgence Il est fabriqué à partir d’un moteur provenant d’un compresseur automobile en panne. Une pince est fixée à l'arbre du moteur.

Fait fonctionner la machine. Pilotes L298. Pour réduire la tension de 12 volts à 8, des transistors sont utilisés.

Voir aussi la vidéo :

Fraisage sur une fraiseuse CNC maison.

La question de savoir comment fabriquer une machine CNC peut recevoir une réponse brève. Sachant qu'une fraiseuse CNC artisanale, en général, est un appareil complexe avec une structure complexe, il convient au concepteur de :

- acquérir des dessins;

- acheter des composants et des attaches fiables ;

- préparez un bon outil;

- Ayez un tour CNC et une perceuse à portée de main pour produire rapidement.

Cela ne ferait pas de mal de regarder la vidéo – une sorte de guide pédagogique pour savoir par où commencer. Et je vais commencer par la préparation, acheter tout ce dont j'ai besoin, comprendre le dessin - c'est la bonne décision pour un designer novice. L’étape préparatoire précédant le montage est donc très importante.

Travaux préparatoires

Pour réaliser une fraiseuse CNC maison, il existe deux options :

- Vous prenez un ensemble de pièces prêtes à l'emploi (composants spécialement sélectionnés), à partir desquels nous assemblons vous-même l'équipement.

- Trouvez (fabriquez) tous les composants et commencez à assembler de vos propres mains une machine CNC qui répondrait à toutes les exigences.

Il est important de décider du but, de la taille et de la conception (comment se passer d'un dessin d'une machine CNC faite maison), de trouver des schémas pour sa fabrication, d'acheter ou de fabriquer certaines pièces nécessaires à cela et d'acquérir des vis-mères.

Si vous décidez de créer une machine CNC de vos propres mains et de vous passer d'ensembles prêts à l'emploi de composants, de mécanismes et de fixations, vous avez besoin d'un schéma assemblé selon lequel la machine fonctionnera.

Habituellement, après avoir trouvé un schéma de principe de l'appareil, ils modélisent d'abord toutes les pièces de la machine, préparent des dessins techniques, puis les utilisent pour fabriquer des composants en contreplaqué ou en aluminium sur un tour et une fraiseuse (il est parfois nécessaire d'utiliser un perceuse). Le plus souvent, les surfaces de travail (également appelées table de travail) sont en contreplaqué d'une épaisseur de 18 mm.

Assemblage de certains composants importants de la machine

Dans la machine que vous avez commencé à assembler de vos propres mains, vous devez fournir un certain nombre de composants critiques garantissant le mouvement vertical de l'outil de travail. Dans cette liste :

- engrenage hélicoïdal – la rotation est transmise par une courroie crantée. C'est bien car les poulies ne glissent pas, transférant uniformément les forces à l'arbre de l'équipement de fraisage ;

- si vous utilisez un moteur pas à pas (SM) pour une mini-machine, il est conseillé de prendre un chariot d'un modèle d'imprimante plus grand - plus puissant ; les anciennes imprimantes matricielles avaient des moteurs électriques assez puissants ;

- pour un appareil à trois coordonnées, vous aurez besoin de trois SD. C'est bien s'il y a 5 fils de commande dans chacun, la fonctionnalité de la mini-machine augmentera. Il convient d'évaluer l'ampleur des paramètres : tension d'alimentation, résistance de l'enroulement et angle de rotation du moteur en une seule étape. Pour connecter chaque moteur pas à pas, vous avez besoin d'un contrôleur séparé ;

- à l'aide de vis, le mouvement de rotation du moteur est converti en linéaire. Pour obtenir une grande précision, beaucoup considèrent qu'il est nécessaire de disposer de vis à billes (vis à billes), mais ce composant n'est pas bon marché. Lors de la sélection d'un jeu d'écrous et de vis de montage pour les blocs de montage, choisissez-les avec des inserts en plastique, cela réduit la friction et élimine le jeu ;

- au lieu d'un moteur pas à pas, vous pouvez prendre un moteur électrique ordinaire, après une petite modification ;

- un axe vertical qui permet à l'outil de se déplacer en 3D, couvrant toute la table de radiographie. Il est fabriqué à partir d'une plaque d'aluminium. Il est important que les dimensions de l'axe soient adaptées aux dimensions de l'appareil. Si vous possédez un four à moufle, l'essieu peut être coulé selon les dimensions des dessins.

Ci-dessous un dessin réalisé en trois projections : vue latérale, vue arrière et vue de dessus.

Attention maximale au lit

La rigidité nécessaire de la machine est assurée par le banc. Un portail mobile, un système de guidage ferroviaire, un moteur, une surface de travail, un axe Z et une broche y sont installés.

Par exemple, l'un des créateurs d'une machine CNC artisanale a fabriqué un cadre de support en profilé d'aluminium Maytec - deux parties (section 40x80 mm) et deux plaques d'extrémité de 10 mm d'épaisseur à partir du même matériau, reliant les éléments avec des coins en aluminium. La structure est renforcée ; à l'intérieur du cadre se trouve un cadre constitué de profilés plus petits en forme de carré.

Le cadre est monté sans utiliser de joints soudés (les joints soudés résistent mal aux charges vibratoires). Il est préférable d'utiliser des écrous en T comme fixations. Les plaques d'extrémité permettent l'installation d'un bloc de roulement pour le montage de la vis mère. Vous aurez besoin d'un roulement lisse et d'un roulement de broche.

L'artisan a déterminé que la tâche principale de la machine CNC fabriquée par lui-même était la production de pièces en aluminium. Étant donné que les pièces d'une épaisseur maximale de 60 mm lui convenaient, il a fixé le jeu du portail à 125 mm (c'est la distance entre la traverse supérieure et la surface de travail).

Ce processus d'installation difficile

Il est préférable d'assembler des machines CNC faites maison, après avoir préparé les composants, strictement selon le dessin pour qu'elles fonctionnent. Le processus d'assemblage à l'aide de vis mères doit être effectué dans l'ordre suivant :

- un artisan expérimenté commence par fixer les deux premiers moteurs au corps - derrière l'axe vertical de l'équipement. L'un est responsable du mouvement horizontal de la tête de fraisage (guides ferroviaires) et le second est responsable du mouvement dans le plan vertical ;

- un portail mobile se déplaçant le long de l'axe X porte la broche de fraisage et le support (axe z). Plus le portail est haut, plus la pièce à usiner peut être grande. Mais à un portail élevé, lors du traitement, la résistance aux charges émergentes diminue ;

- Pour la fixation du moteur de l'axe Z et des guides linéaires, des plaques avant, arrière, supérieure, centrale et inférieure sont utilisées. Faites-y un berceau pour la broche de fraisage ;

- Le variateur est assemblé à partir d'écrous et de goujons soigneusement sélectionnés. Pour fixer l'arbre du moteur et le fixer au goujon, utilisez un enroulement en caoutchouc d'un câble électrique épais. La fixation peut être constituée de vis insérées dans un manchon en nylon.

Ensuite, l'assemblage des composants et assemblages restants du produit fait maison commence.

Nous installons le remplissage électronique de la machine

Pour fabriquer une machine CNC de vos propres mains et la faire fonctionner, vous devez fonctionner avec une commande numérique correctement sélectionnée, des circuits imprimés et des composants électroniques de haute qualité (surtout s'ils sont chinois), ce qui vous permettra de mettre en œuvre toutes les fonctionnalités sur la machine CNC, traitant une partie de configuration complexe.

Afin d'éviter des problèmes de contrôle, les machines CNC faites maison comportent les composants suivants parmi les composants :

- moteurs pas à pas, certains arrêtés par exemple Nema ;

- Port LPT, à travers lequel l'unité de contrôle CNC peut être connectée à la machine ;

- pilotes pour contrôleurs, ils sont installés sur une mini-fraiseuse, connectés conformément au schéma ;

- tableaux de commutation (contrôleurs);

- Bloc d'alimentation 36 V avec transformateur abaisseur qui se convertit en 5 V pour alimenter le circuit de commande ;

- ordinateur portable ou PC ;

- bouton responsable de l'arrêt d'urgence.

Ce n'est qu'après cela que les machines CNC sont testées (dans ce cas, l'artisan en fera un test en chargeant tous les programmes), et les défauts existants sont identifiés et éliminés.

Au lieu d'une conclusion

Comme vous pouvez le constater, il est possible de réaliser une CNC qui n'est pas inférieure aux modèles chinois. Ayant réalisé un ensemble de pièces de rechange de la taille requise, disposant de roulements de haute qualité et de suffisamment de fixations pour l'assemblage, cette tâche est à la portée de ceux qui s'intéressent à la technologie logicielle. Vous n’aurez pas à chercher longtemps un exemple.

La photo ci-dessous montre quelques exemples de machines à commande numérique, fabriquées par les mêmes artisans et non par des professionnels. Pas une seule pièce n'a été réalisée à la hâte, avec une taille arbitraire, mais montée sur le bloc avec une grande précision, avec un alignement minutieux des axes, l'utilisation de vis-mères de haute qualité et de roulements fiables. L’affirmation est vraie : à mesure que vous vous assemblez, vous travaillerez également.

Une ébauche en duralumin est traitée par CNC. Avec une telle machine, assemblée par un artisan, vous pouvez effectuer de nombreux travaux de fraisage.

Un autre exemple de machine assemblée, où un panneau de fibres de bois est utilisé comme table de travail sur laquelle un circuit imprimé peut être fabriqué.

Quiconque commence à fabriquer le premier appareil passera bientôt à d’autres machines. Peut-être voudra-t-il se tester en tant qu'assembleur d'unité de forage et, inaperçu, rejoindra-t-il l'armée d'artisans qui ont assemblé de nombreux appareils artisanaux. La créativité technique rendra la vie des gens intéressante, variée et riche.

Il s'agit de ma première machine CNC assemblée de mes propres mains à partir des matériaux disponibles. Le coût de la machine est d'environ 170 $.

Je rêve depuis longtemps d'assembler une machine CNC. J'en ai principalement besoin pour couper du contreplaqué et du plastique, couper certaines pièces pour le modélisme, des produits faits maison et d'autres machines. Mes mains ont eu envie d'assembler la machine pendant près de deux ans, période pendant laquelle j'ai collecté des pièces, des composants électroniques et des connaissances.

La machine est économique, son coût est minime. Ensuite, j'utiliserai des mots qui peuvent sembler très effrayants à une personne ordinaire et qui peuvent l'empêcher de construire une machine par elle-même, mais en fait, tout est très simple et peut être facilement maîtrisé en quelques jours.

Electronique assemblée sur Arduino + firmware GRBL

La mécanique est la plus simple, un châssis en contreplaqué de 10 mm + vis et boulons de 8 mm, des guides linéaires constitués d'une cornière métallique de 25*25*3 mm + des roulements de 8*7*22 mm. L'axe Z se déplace sur un goujon M8, et les axes X et Y sur des courroies T2,5.

La broche pour CNC est faite maison, assemblée à partir d'un moteur brushless et d'une pince à pince + un entraînement par courroie crantée. Il convient de noter que le moteur de broche est alimenté par l’alimentation principale de 24 volts. Les spécifications techniques indiquent que le moteur fait 80 ampères, mais en réalité il consomme 4 ampères sous une charge importante. Je ne peux pas expliquer pourquoi cela se produit, mais le moteur fonctionne très bien et fait son travail.

Initialement, l'axe Z était sur des guides linéaires faits maison constitués d'angles et de roulements, plus tard je l'ai refait, photos et description ci-dessous.

L'espace de travail est d'environ 45 cm en X et 33 cm en Y, 4 cm en Z. Compte tenu de la première expérience, je réaliserai la prochaine machine avec des dimensions plus grandes et installerai deux moteurs sur l'axe X, un de chaque côté . Cela est dû au grand bras et à la charge exercée sur celui-ci, lorsque le travail est effectué à la distance maximale le long de l'axe Y. Il n'y a maintenant qu'un seul moteur et cela entraîne une distorsion des pièces, le cercle s'avère un peu. elliptique en raison de la flexion résultante du chariot le long du X.

Les roulements d'origine du moteur se sont rapidement desserrés car ils n'étaient pas conçus pour supporter une charge latérale, ce qui est grave. Par conséquent, j'ai installé deux gros roulements d'un diamètre de 8 mm en haut et en bas de l'essieu, il faudrait le faire tout de suite, maintenant il y a des vibrations à cause de cela.

Ici sur la photo, vous pouvez voir que l'axe Z est déjà sur d'autres guides linéaires, la description sera ci-dessous.

Les guides eux-mêmes ont un design très simple, je l'ai trouvé par hasard sur Youtube. Ensuite, cette conception m'a semblé idéale de tous côtés, effort minimum, pièces minimum, montage simple. Mais comme le montre la pratique, ces guides ne fonctionnent pas longtemps. La photo montre la rainure qui s'est formée sur l'axe Z après une semaine de tests de la machine CNC.

J'ai remplacé les guides faits maison sur l'axe Z par des meubles ; ils coûtent moins d'un dollar pour deux pièces. Je les ai raccourcis en laissant une course de 8 cm. Il y a encore d'anciens guides sur les axes X et Y, je ne les changerai pas pour l'instant, j'envisage de découper des pièces pour une nouvelle machine sur cette machine, puis je le ferai. il suffit de démonter celui-ci.

Quelques mots sur les coupeurs. Je n'ai jamais travaillé avec la CNC et j'ai également très peu d'expérience en fraisage. J'ai acheté plusieurs fraises en Chine, toutes ont 3 et 4 rainures, j'ai réalisé plus tard que ces fraises étaient bonnes pour le métal, mais pour fraiser du contreplaqué, vous avez besoin d'autres fraises. Pendant que de nouveaux coupeurs parcourent la distance entre la Chine et la Biélorussie, j'essaie de travailler avec ce que j'ai.

La photo montre comment un cutter de 4 mm brûlait sur du contreplaqué de bouleau de 10 mm, je ne comprenais toujours pas pourquoi, le contreplaqué était propre, mais sur le cutter il y avait des dépôts de carbone semblables à de la résine de pin.

Ensuite sur la photo se trouve une fraise à quatre cannelures de 2 mm après une tentative de fraisage du plastique. Ce morceau de plastique fondu était alors très difficile à retirer ; j'ai dû le mordre un peu avec une pince. Même à basse vitesse, la fraise reste bloquée, 4 rainures sont clairement pour le métal :)

L'autre jour c'était l'anniversaire de mon oncle, à cette occasion j'ai décidé de faire un cadeau sur mon jouet :)

En cadeau, j'ai fait une maison pleine pour une maison en contreplaqué. Tout d'abord, j'ai essayé de fraiser sur de la mousse plastique pour tester le programme et ne pas gâcher le contreplaqué.

En raison du jeu et de la flexion, le fer à cheval n'a pu être découpé que la septième fois.

Au total, cette salle comble (sous sa forme pure) a mis environ 5 heures à broyer + beaucoup de temps pour ce qui a été gâché.

J'ai publié une fois un article sur un porte-clés, ci-dessous sur la photo se trouve le même porte-clés, mais déjà découpé sur une machine CNC. Effort minimum, précision maximale. En raison du jeu, la précision n'est certes pas maximale, mais je vais rendre la deuxième machine plus rigide.

J'ai également utilisé une machine CNC pour découper des engrenages dans du contreplaqué ; c'est beaucoup plus pratique et plus rapide que de les couper de mes propres mains avec une scie sauteuse.

Plus tard, j'ai découpé des engrenages carrés dans du contreplaqué, ils tournent réellement :)

Les résultats sont positifs. Maintenant, je vais commencer à développer une nouvelle machine, je vais découper des pièces sur cette machine, le travail manuel se résume pratiquement à l'assemblage.

Vous devez maîtriser la découpe du plastique, car vous travaillez sur un robot aspirateur fait maison. En fait, le robot m’a aussi poussé à créer ma propre CNC. Pour le robot, je découperai des engrenages et d'autres pièces en plastique.

Mise à jour : Maintenant, j'achète des couteaux droits à deux bords (3,175 * 2,0 * 12 mm), ils coupent sans rayures importantes des deux côtés du contreplaqué.

Sachant qu'une fraiseuse CNC est considérée comme un équipement technique et électronique sophistiqué, de nombreux artisans pensent que cela ne peut tout simplement pas être réalisé de leurs propres mains.

Cependant, cet avis ne correspond pas à la réalité : vous pouvez fabriquer un tel appareil de vos propres mains, mais pour cela, vous devez disposer non seulement de son dessin complet, mais également d'un ensemble de certains outils et composants appropriés.

Machine CNC DIY (dessins)

Si vous décidez de créer une machine CNC spéciale faite maison, n'oubliez pas que cela peut prendre beaucoup de temps. De plus, vous aurez besoin de beaucoup d’argent.

Pour fabriquer une fraiseuse équipée d'un système CNC, vous pouvez utiliser 2 méthodes : acheter un ensemble prêt à l'emploi de pièces spécialement sélectionnées à partir desquelles un tel équipement est assemblé, ou trouver tous les composants et assembler indépendamment un appareil qui répond pleinement à tous vos exigences.

Préparation au travail

Si vous envisagez de fabriquer vous-même une machine CNC, sans utiliser de kit prêt à l'emploi, la première chose à faire est de vous arrêter à régime spécial, selon lequel un tel mini-appareil fonctionnera.

Assemblage d'équipement

La base de l'équipement de fraisage assemblé peut être une poutre rectangulaire, qui doit être solidement fixée sur les guides.

La structure porteuse de l'équipement doit avoir une grande rigidité. Lors de son installation, il est préférable de ne pas utiliser de joints soudés, mais de relier toutes les pièces uniquement avec des vis.

La structure porteuse de l'équipement doit avoir une grande rigidité. Lors de son installation, il est préférable de ne pas utiliser de joints soudés, mais de relier toutes les pièces uniquement avec des vis.

L'équipement de fraisage que vous assemblerez vous-même doit disposer d'un mécanisme qui assurera le mouvement de l'appareil de travail dans le sens vertical. Il est préférable de prendre pour cela un engrenage à vis dont la rotation sera transmise à l'aide d'une courroie crantée.

Partie principale de la machine

Une partie importante d'une telle machine est son axe vertical, qui, pour un appareil fait maison, peut être constitué d'une plaque d'aluminium. N'oubliez pas de les dimensions d'un tel axe étaient précisément adaptées aux dimensions de l'appareil en cours de création.

Bonjour, chers amis ! Aujourd'hui, nous allons vous expliquer comment créer une CNC à partir d'une imprimante. La principale raison pour laquelle il existe aujourd'hui tant d'offres sur Internet pour convertir des imprimantes ou des scanners en appareils faits maison est que de nombreux périphériques PC modernes sont si complexes d'un point de vue fonctionnel que, une fois convertis, ils peuvent créer des machines capables d'effectuer des tâches étonnantes. .

Commençons la production

Pour commencer à fabriquer une machine CNC à partir d'une vieille imprimante, vous aurez besoin de certaines pièces fournies avec les imprimantes à jet d'encre :

- Lecteurs, broches, guides de l'imprimante (il est conseillé d'utiliser plusieurs imprimantes anciennes ; les imprimantes n'ont pas forcément besoin d'imprimer) ;

- Lecteur à partir du lecteur de disquette.

- Matériel pour créer le corps - contreplaqué, panneaux de particules, etc.

- Pilotes et contrôleurs ;

- Matériaux pour fixations.

Les machines à commande numérique qui en résulteront pourront remplir diverses fonctions. Tout dépend finalement du dispositif qui sera situé en sortie de machine. Le plus souvent, les imprimantes à jet d'encre sont utilisées pour réaliser un graveur (en installant un brûleur à la sortie de l'appareil) et des perceuses pour créer des circuits imprimés.

La base est une caisse en bois en aggloméré. Parfois, ils utilisent des plats prêts à l'emploi, mais il n'est pas difficile de les fabriquer soi-même. Il faut tenir compte du fait que les composants électroniques et les contrôleurs seront situés à l’intérieur du boîtier. Il est préférable d'assembler toute la structure à l'aide de vis autotaraudeuses. N'oubliez pas que les pièces doivent être positionnées les unes par rapport aux autres à un angle de 90 degrés et fixées le plus fermement possible les unes aux autres.

Créer une machine maison

Avant de convertir des imprimantes ou des scanners en mini-machines capables d'effectuer des travaux de fraisage, vous devez assembler le plus précisément possible le cadre de la structure et ses principaux composants.

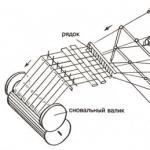

Le capot supérieur de l'appareil nécessite l'installation des axes principaux, qui sont des composants importants parmi toutes les machines professionnelles. Il ne devrait y avoir que trois axes ; le travail doit commencer par la fixation de l'axe y. Afin de créer un guide, un rail de meuble est utilisé.

Par ailleurs, on note la création d'une CNC à partir d'un scanner. Refaire cet appareil est la même chose que si vous aviez une vieille imprimante à jet d'encre sous la main. Dans tout scanner, il existe des moteurs pas à pas et des broches grâce auxquels le processus de numérisation est effectué. Dans la machine, ces moteurs et broches nous seront utiles ; au lieu de scanner et d'imprimer, on effectuera un fraisage, et au lieu d'une tête qui se déplace dans l'imprimante, on utilisera le mouvement du dispositif de fraisage.

Pour l'axe vertical, dans une CNC maison, nous aurons besoin de pièces du lecteur de disque (le guide le long duquel le laser se déplaçait).

Les imprimantes ont ce qu'on appelle des tiges, elles jouent le rôle de vis-mères.

L'arbre du moteur doit être relié au goujon à l'aide d'un accouplement flexible. Tous les essieux doivent être fixés sur des bases en panneaux de particules. Dans les structures de ce type, la fraise se déplace exclusivement dans le plan vertical, tandis que la pièce elle-même se déplace horizontalement.

Composants électroniques des futures machines-outils

C’est l’une des étapes de conception les plus importantes. L'électronique des machines artisanales est un élément clé dans le contrôle de tous les moteurs et du processus lui-même.

Le travail qui sera effectué par la future machine et les processus qui se déroulent dans les mécanismes de fraisage et de perçage sont très divers et précis, nous avons donc besoin d'un contrôleur et d'un pilote fiables.

La machine faite maison peut fonctionner sur le K155TM7 domestique, nous en avons besoin de 3.

Chaque pilote dispose d'un câblage provenant de son propre microcircuit (les contrôleurs sont indépendants).

Les moteurs pas à pas d'un appareil fait maison doivent être conçus pour une tension ne dépassant pas 30-35 V. Il arrivait souvent qu'avec une puissance accrue, les contrôleurs de microcircuits soviétiques grillent.

L'alimentation électrique est idéale pour le scanner. Il doit être connecté à l'appareil, au bouton d'alimentation, au contrôleur et à l'appareil lui-même (fraise, perceuse, brûleur, etc.).

La carte de commande principale (carte mère pour une machine CNC DIY) doit être connectée à un ordinateur personnel ou un ordinateur portable. C'est à l'aide d'un ordinateur que la machine pourra recevoir des tâches claires et les transformer en mouvements à trois axes, créant ainsi des produits finaux. Le programme idéal serait Math3, qui permet de créer des croquis. Les programmes professionnels de graphiques vectoriels sont également excellents.

Bien sûr, tout dépend de votre imagination et de la force (capacité de charge) de la carrosserie et du cadre. Cependant, le plus souvent, votre machine sera capable de couper du contreplaqué de moins de 1,5 cm d'épaisseur, des PCB ou du plastique de trois millimètres.