De la théorie à la pratique : un de nos exemples de mise en œuvre du TRM dans la production de contreplaqué. Système de maintenance totale des équipements - Équipement le plus facile à améliorer

Oleg Lévyakov

La production LIN (de l'anglais Lean - mince, maigre) ou la logistique de production « maigre » a provoqué une augmentation considérable de la productivité du travail et des volumes de production et reste le principal système de production dans de nombreux secteurs de l'économie mondiale.

Lean Manufacturing est un nom américain Système de production Toyota. Le créateur du Lean Manufacturing, Taiichi Ohno, a commencé ses premières expériences d’optimisation de la production dans les années 1950. Dans cette période d’après-guerre, le Japon était en ruine et le pays avait besoin de nouvelles voitures. Mais le problème était que la demande n’était pas suffisamment forte pour justifier l’achat d’une puissante chaîne de production, à la manière de Ford. De nombreux types de voitures différents étaient nécessaires (voitures particulières, camions légers et moyens, etc.), mais la demande pour un type spécifique de voiture était faible. Les Japonais ont dû apprendre à travailler efficacement, en créant de nombreux modèles différents dans des conditions de faible demande pour chaque modèle. Personne n’avait résolu ce problème auparavant, puisque l’efficacité était entendue exclusivement en termes de production de masse.

Le Lean Manufacturing implique l’implication de chaque employé dans le processus d’optimisation de l’entreprise et une orientation client maximale.

Le point de départ du Lean Manufacturing est la valeur client. Du point de vue du consommateur final, un produit (service) n'acquiert une valeur réelle qu'au moment où ont lieu la transformation et la production directes de ces éléments. Le cœur de la production Lean est le processus d’élimination des déchets, appelé muda en japonais. Muda est un mot japonais qui signifie déchet, c'est-à-dire toute activité qui consomme des ressources mais ne crée pas de valeur. Par exemple, le consommateur n’a pas besoin que le produit fini ou ses pièces soient en stock. Cependant, dans un système de gestion traditionnel, les frais d'entrepôt, ainsi que tous les coûts associés aux reprises, aux défauts et autres coûts indirects sont répercutés sur le consommateur.

Conformément au concept de production au plus juste, toutes les activités d'une entreprise peuvent être classées comme suit : les opérations et processus qui ajoutent de la valeur au consommateur, et les opérations et processus qui n'ajoutent pas de valeur au consommateur. Par conséquent, tout ce qui n’ajoute pas de valeur au client, dans une perspective de production Lean, est classé comme déchet et doit être éliminé.

Les principaux objectifs du Lean Manufacturing sont :

- réduction des coûts, y compris de la main d'œuvre ;

- réduction du temps de création du produit ;

- réduction de l'espace de production et d'entrepôt ;

- garantie de livraison du produit au client ;

- qualité maximale à un certain coût ou coût minimum à une certaine qualité.

Comme mentionné ci-dessus, l'histoire du système LIN a commencé avec la société Toyota. Sakishi Toyoda, l'un des fondateurs de Toyota, estimait qu'il n'y avait pas de limite à l'amélioration de la production et que, quelle que soit la situation de l'entreprise sur le marché et sa compétitivité, un progrès constant et l'amélioration de tous les processus de production étaient nécessaires. Le résultat de cette philosophie a été la stratégie Kaizen (amélioration continue) poursuivie dans les entreprises Toyota. Sakishi Toyoda a soutenu d'importants investissements dans des travaux de recherche visant à créer de nouvelles voitures.

Kiishiro Toyoda, le fils de Sakishi, a compris qu'il lui faudrait faire quelque chose d'inhabituel pour réussir à rivaliser avec les géants américains de l'automobile (comme Ford). Pour commencer, il a introduit le concept de « juste à temps » (Togo et Wartman) dans ses entreprises, ce qui signifiait que toute pièce automobile devait être créée au plus tôt lorsqu'elle était nécessaire. Par conséquent, les Japonais, contrairement aux Américains, ne disposaient pas d’immenses entrepôts de pièces de rechange, tandis que les Japonais économisaient plus de temps et de ressources. Les méthodes « Kaizen » et « Togo et Wartman » sont devenues la base de la philosophie de fabrication de la famille Toyoda.

Le successeur de la dynastie, Eiji Toyoda, commença ses activités en élaborant un plan quinquennal visant à améliorer les méthodes de production. Pour ce faire, Taichi Ono a été invité chez Toyota en tant que consultant, qui a introduit les cartes « kanban » - « suivi des mouvements de stocks ». Taichi Ohno a enseigné aux ouvriers une compréhension détaillée des méthodes « Kaizen » et « Togo et Wartman », a modernisé l'équipement et a établi la séquence correcte des opérations. Si un problème survenait lors de l'assemblage des produits sur le convoyeur, le convoyeur s'arrêterait immédiatement afin de trouver et de résoudre rapidement tout problème. Toyota met en œuvre depuis vingt ans sa philosophie de qualité industrielle, y compris auprès de ses fournisseurs.

Soichiro Toyoda devient président puis président du conseil d'administration de Toyota Motor Corporation en 1982. Sous sa direction, Toyota est devenue une société internationale. Soishiro a commencé son travail visant à améliorer la qualité dans l'entreprise en étudiant les travaux de l'expert qualité américain E. Deming. La gestion de la qualité dans les entreprises Toyota est devenue plus claire et a été mise en œuvre dans tous les départements de l'entreprise.

Ainsi, au fil de plusieurs générations de direction de Toyota, un système qualité unique a été développé, qui constitue la base du système LIN.

Les outils et méthodes de Lean Manufacturing les plus populaires sont :

- Cartographie de la chaîne de valeur.

- Production à la ligne.

- Kanban.

- Kaizen – amélioration continue.

- Le système 5C est une technologie permettant de créer un lieu de travail efficace.

- Système SMED - Changement d'équipement rapide.

- Système TPM (Total Productive Maintenance) - Entretien total de l'équipement.

- Système JIT (Just-In-Time - juste à temps).

- Visualisation.

- Cellules en forme de U.

Cartographie de la chaîne de valeur est un diagramme graphique assez simple et clair illustrant les flux de matériaux et d'informations nécessaires pour fournir un produit ou un service au consommateur final. Une cartographie de la chaîne de valeur permet de voir immédiatement les goulots d'étranglement du flux et, sur la base de son analyse, d'identifier tous les coûts et processus improductifs et d'élaborer un plan d'amélioration. La cartographie de la chaîne de valeur comprend les étapes suivantes :

- Documenter la carte de l'état actuel.

- Analyse des flux de production.

- Création d'une carte de l'état futur.

- Élaboration d'un plan d'amélioration.

Production tirée(production tirée en anglais) - un schéma d'organisation de la production dans lequel le volume de production à chaque étape de production est déterminé exclusivement par les besoins des étapes suivantes (en fin de compte - par les besoins du client).

L’idéal est le « flux monobloc », c’est-à-dire Le fournisseur en amont (ou fournisseur interne) ne produit rien tant que le consommateur en aval (ou consommateur interne) ne le lui demande pas. Ainsi, chaque opération ultérieure « extrait » les produits de la précédente.

Cette manière d’organiser le travail est également étroitement liée à l’équilibrage des lignes et à la synchronisation des flux.

Système Kanban est un système qui assure l'organisation d'un flux de matières continu en l'absence de stocks : les stocks sont fournis en petits lots, directement aux points requis du processus de production, en contournant l'entrepôt, et les produits finis sont immédiatement expédiés aux clients. L'ordre de gestion de la production de produits est inversé : de la ième étape à la (i - 1)-ième.

L'essence du système CANBAN est que tous les départements de production de l'entreprise reçoivent des ressources matérielles uniquement dans la quantité et dans les délais nécessaires à l'exécution de la commande. La commande de produits finis est soumise à la dernière étape du processus de production, où est calculé le volume de travail en cours requis, qui doit provenir de l'avant-dernière étape. De même, dès l'avant-dernière étape, il y a une demande pour l'étape précédente de production pour un certain nombre de produits semi-finis. Autrement dit, la taille de la production sur un site donné est déterminée par les besoins du site de production suivant.

Ainsi, entre chacune des deux étapes adjacentes du processus de production, il existe une double connexion :

- de la ième étape à la (i - 1)-ième étape, la quantité requise de travail en cours est demandée (« tirée ») ;

- À partir de l'étape (i - 1), les ressources matérielles en quantité requise sont envoyées à la ième étape.

Les moyens de transmission des informations dans le système CANBAN sont des cartes spéciales (« canban », traduit du japonais par carte). Deux types de cartes sont utilisés :

- des fiches d'ordre de fabrication, qui indiquent le nombre de pièces à produire à une étape précédente de la production. Les fiches d'ordre de production sont envoyées de la ième étape de production à la (i - 1)-ième étape et constituent la base de la formation d'un programme de production pour la (i - 1)-ième section ;

- des fiches de sélection, qui indiquent la quantité de ressources matérielles (composants, pièces, produits semi-finis) qui doivent être récupérées sur le site de transformation (assemblage) précédent. Les cartes de sélection montrent la quantité de ressources matérielles réellement reçues par le i-ème site de production du (i - 1)-ème.

De cette manière, les cartes peuvent circuler non seulement au sein d'une entreprise utilisant le système CANBAN, mais également entre celle-ci et ses succursales, ainsi qu'entre les sociétés coopérantes.

Les entreprises utilisant le système CANBAN reçoivent des ressources de production quotidiennement ou même plusieurs fois par jour, de sorte que l'inventaire de l'entreprise peut être complètement mis à jour 100 à 300 fois par an ou même plus souvent, alors que dans une entreprise utilisant des systèmes MRP ou MAP - seulement 10 à 20 fois par an. Par exemple, chez Toyota Motors Corporation, des ressources étaient fournies à l'un des sites de production trois fois par jour en 1976 et en 1983, toutes les quelques minutes.

La volonté de réduire les stocks devient également une méthode d’identification et de résolution des problèmes de production. L'accumulation de stocks et les volumes de production gonflés permettent de masquer les pannes et arrêts fréquents des équipements, ainsi que les défauts de fabrication. Étant donné que, dans des conditions de minimisation des stocks, la production peut être arrêtée en raison de défauts survenus à l'étape précédente du processus technologique, l'exigence principale du système CANBAN, en plus de l'exigence du « zéro stock », devient l'exigence du « zéro défaut ». Le système CANBAN est presque impossible à mettre en œuvre sans la mise en œuvre simultanée d'un système complet de gestion de la qualité.

Les éléments importants du système CANBAN sont :

- un système d'information qui comprend non seulement des fiches, mais aussi des plannings de production, de transport et d'approvisionnement, des cartes technologiques ;

- système de régulation des besoins et de la rotation professionnelle du personnel ;

- système de contrôle qualité total (TQM) et sélectif (« Jidoka ») des produits ;

- système de nivellement de la production.

Principaux avantages du système CANBAN :

- cycle de production court, rotation élevée des actifs, y compris les stocks ;

- il n'y a pas de coûts de stockage ou des coûts de stockage extrêmement faibles pour la production et les stocks ;

- des produits de haute qualité à toutes les étapes du processus de production.

Une analyse de l'expérience mondiale d'utilisation du système CANBAN a montré que ce système permet de réduire les stocks de production de 50 %, les stocks de 8 %, avec une accélération significative de la rotation du fonds de roulement et une augmentation de la qualité des produits finis.

Les principaux inconvénients du système juste à temps sont :

- la difficulté d'assurer une grande cohérence entre les étapes de production des produits ;

- risque important de perturbation de la production et des ventes de produits.

Kaizen- il s'agit d'un dérivé de deux hiéroglyphes - "changement" et "bien" - généralement traduits par "changement pour le meilleur" ou "amélioration continue".

Au sens appliqué, Kaizen est une philosophie et des mécanismes de gestion qui encouragent les employés à proposer des améliorations et à les mettre en œuvre rapidement.

Il y a cinq composantes principales du Kaizen :

- Interaction;

- Discipline personnelle ;

- Amélioration du moral ;

- Cercles de qualité ;

- Suggestions d'amélioration ;

Système 5C - technologie pour créer un lieu de travail efficace

Sous cette désignation est connu un système visant à établir l'ordre, la propreté et à renforcer la discipline. Le système 5C comprend cinq principes interdépendants pour l'organisation du lieu de travail. Le nom japonais de chacun de ces principes commence par la lettre « S ». Traduit en russe - tri, agencement rationnel, nettoyage, standardisation, amélioration.

- TRI : séparer les éléments nécessaires - outils, pièces, matériels, documents - des éléments inutiles afin de supprimer ces derniers.

- ARRANGEMENT RATIONNEL : disposer rationnellement ce qui reste, placer chaque élément à sa place.

- NETTOYAGE : Maintenir la propreté et l’ordre.

- STANDARDISER : Maintenez la précision en effectuant régulièrement les trois premiers S.

- AMÉLIORATION : faire des procédures établies une habitude et les améliorer.

Changement rapide (SMED - Single Minute Exchange of Die) traduit littéralement par « Changer un tampon en 1 minute ». Le concept a été développé par l'auteur japonais Shigeo Shingo et a révolutionné les approches en matière de changement et de réoutillage. Grâce à la mise en œuvre du système SMED, le changement d'outil et le réajustement peuvent être effectués en quelques minutes, voire quelques secondes, « d'une seule touche » (concept « OTED » - « One Touch Exchange of Dies »).

À la suite de nombreuses études statistiques, il a été constaté que le temps nécessaire à la réalisation des différentes opérations au cours du processus de changement se répartit comme suit :

- préparation des matériaux, matrices, montages, etc. - 30 % ;

- sécuriser et retirer les matrices et les outils - 5 % ;

- centrage et placement de l'outil - 15 % ;

- traitement et ajustement des essais - 50 %.

En conséquence, les principes suivants ont été formulés pour réduire les temps de changement de plusieurs dizaines, voire centaines de fois :

- séparation des opérations d'ajustement interne et externe,

- transformation des actions internes en actions externes,

- utilisation de pinces fonctionnelles ou retrait complet des fixations,

- utilisation d'appareils supplémentaires.

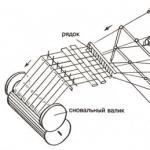

Système TPM (Total Productive Maintenance) - Entretien total de l'équipement sert principalement à améliorer la qualité des équipements, axés sur une utilisation efficace maximale grâce à un système complet de maintenance préventive. L'accent de ce système est mis sur la prévention et la détection précoce des défauts de l'équipement pouvant entraîner des problèmes plus graves.

TRM implique des opérateurs et des réparateurs qui assurent ensemble une fiabilité accrue des équipements. La base du TPM est l'établissement d'un calendrier de maintenance préventive, de lubrification, de nettoyage et d'inspection générale. Cela garantit une augmentation de l'indicateur d'efficacité totale de l'équipement.

Système JIT (Just-In-Time) - système de gestion des matériaux en production, dans lequel les composants d'une opération précédente (ou d'un fournisseur externe) sont livrés exactement au moment où ils sont nécessaires, mais pas avant. Ce système entraîne une forte réduction du volume des travaux en cours, des matières et des produits finis dans les entrepôts.

Un système juste à temps implique une approche spécifique de sélection et d'évaluation des fournisseurs, basée sur la collaboration avec un éventail restreint de fournisseurs sélectionnés pour leur capacité à garantir une livraison juste à temps de composants de haute qualité. Dans le même temps, le nombre de fournisseurs est réduit de deux ou plus et des relations économiques à long terme sont établies avec les fournisseurs restants.

Visualisation est un moyen de communiquer sur la manière dont le travail doit être effectué. Il s'agit d'un tel agencement d'outils, de pièces, de conteneurs et d'autres indicateurs de l'état de production, dans lequel chacun peut comprendre au premier coup d'œil l'état du système - la norme ou l'écart.

Les méthodes d’imagerie les plus couramment utilisées sont :

- Décrire.

- Codage couleur.

- Méthode de signalisation routière.

- Marquage peinture.

- "C'était" - "c'est devenu".

- Instructions de travail graphiques.

Cellules en forme de U- Disposition des équipements en forme de la lettre latine « U ». Dans une cellule en forme de U, les machines sont disposées en fer à cheval selon la séquence des opérations. Avec cet agencement d'équipement, l'étape finale de traitement se déroule à proximité immédiate de l'étape initiale, de sorte que l'opérateur n'a pas besoin de marcher très loin pour commencer le cycle de production suivant.

Dans une période de concurrence intense et de crise croissante, les entreprises du monde entier n'ont d'autre moyen que d'utiliser les meilleures technologies de gestion au monde pour créer des produits et des services qui satisfont au maximum les clients en termes de qualité et de prix.

Les pertes dans tout processus de production constituent un problème inévitable pour de nombreuses entreprises, tant celles qui produisent des produits que celles qui fournissent des services. Le gaspillage est une condition qui, pour le moins, n’ajoute pas de valeur à un produit ou à un service. Afin de détecter les pertes, il faut d’abord les reconnaître. Il existe huit types de pertes, à cause desquelles jusqu'à 85 % des ressources d'une entreprise sont perdues :

- Perte de créativité. Lorsqu’un employé est traité comme un rouage d’une machine qui peut être jeté ou remplacé à tout moment, lorsque les relations se réduisent au schéma « travailler de ses mains et suivre strictement les instructions du patron », l’intérêt des employés pour le travail diminue progressivement. Les experts estiment que cet ordre de choses est dépassé, il fait reculer l’entreprise, ce qui affectera immédiatement ses bénéfices. Au Japon, par exemple, des « cercles de qualité » apparaissent dans diverses entreprises, où chacun a le droit d'exprimer ses propositions pour améliorer la qualité des processus. Les analystes estiment qu'au 21e siècle, le succès appartiendra aux entreprises capables de créer parmi leur personnel un sentiment d'implication dans l'amélioration de la production.

- Production excessive, qui s'exprime par le fait que plus de marchandises sont produites que nécessaire ou plus tôt que ce que le client demande. En conséquence, les ressources qui pourraient être consacrées à l’amélioration de la qualité sont consacrées à l’augmentation de la quantité.

- Des retards. Lorsque les travailleurs restent inactifs en attendant des matériaux, des outils, des équipements ou des informations, cela est toujours la conséquence d'une mauvaise planification, de relations insuffisantes avec les fournisseurs ou de fluctuations imprévues de la demande.

- Transport inutile lorsque des matériaux ou des produits sont déplacés plus fréquemment que nécessaire pour un processus continu. Il est important de livrer tout ce dont vous avez besoin en temps opportun et au bon endroit, et pour cela, l'entreprise doit mettre en œuvre de bons programmes logistiques.

- Stock excessif ou stockage dans des entrepôts de plus de produits que ceux vendus et de plus de matériaux que nécessaire au processus.

- Surtraitement. Les produits doivent sortir de la production avec une qualité si élevée que, si possible, ils éliminent toute reprise et modification, et le contrôle qualité doit être rapide et efficace.

- Des défauts qui doivent être évités à tout prix, car des fonds supplémentaires sont consacrés à la résolution des réclamations des clients : si un produit défectueux doit être corrigé, du temps, des efforts et de l'argent supplémentaires sont dépensés.

- Mauvais déplacements, ou mauvaise livraison des outils et des matériaux au sein de l'entreprise, déplacements inutiles des employés dans les locaux.

Selon une étude de l'Institut d'études stratégiques intégrées (ICSI) sur la diffusion du Lean Manufacturing en Russie en mars-avril 2006, sur 735 entreprises industrielles russes interrogées, 32 % ont utilisé l'expérience japonaise. Une nouvelle enquête a été menée en mars-avril 2008. Application du Lean Manufacturing dans les entreprises industrielles russes en 2006-2008. au IIIe Forum Lean russe « Lean Russia ». Entreprises qui ont été les premières à appliquer des méthodes de production au plus juste : Gorky Automobile Plant (GAZ Group), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Chelyabinsk Forging and Press Plant (ChKPZ OJSC), Sollers OJSC "("UAZ", "ZMZ"), KAMAZ, NefAZ, Sberbank of Russia OJSC, etc.

UDC 65.014.1

PROBLÈMES DE MISE EN ŒUVRE D'UN SYSTÈME DE SOIN TOTAL DES ÉQUIPEMENTS (TMC) EN PRODUCTION

S. V. Naninets, étudiant en 2e année de maîtrise, Université technique d'État de Kaliningrad

L'article est consacré à la mise en œuvre d'un système de maintenance totale des équipements (Total Productive Maintenance - TPM), originaire de la société japonaise Toyota. Sur la base de données sur les pertes matérielles d'une entreprise particulière dues à l'ancien système de gestion, l'auteur propose des recommandations pour augmenter l'efficacité de la mise en œuvre du concept TPM. L'article identifie et analyse les principaux problèmes qui surviennent lors de la mise en œuvre d'un système TPM dans une entreprise manufacturière russe. Sur la base de l'analyse de chacun d'eux, quelques options pour leur solution sont proposées.

Système TRM, processus métier, maintenance, pertes matérielles, problèmes de mise en œuvre

Le groupe d'entreprises Sodrugestvo est une grande entreprise internationale dans le domaine de la transformation du soja et du colza, de la production d'aliments pour animaux, d'additifs alimentaires et d'huiles végétales. L'entreprise existe depuis 2007 et a traversé pendant cette période plusieurs étapes de développement du système de service technique. Mais le système de gestion actuel ne suit pas la croissance de l’entreprise et freine son développement, c’est pourquoi l’entreprise subit des pertes matérielles pouvant atteindre 0,5 million de dollars par an. Par conséquent, la haute direction a décidé d'attirer des cadres supérieurs possédant un outil tel que le système TPM et ayant de l'expérience dans sa mise en œuvre.

Dans le système existant de maintenance et de travail du personnel de production, une division en deux groupes est généralement acceptée : production et technique. Chacune des divisions exerce strictement ses fonctions, où les employés de production sont directement impliqués dans le démarrage et le suivi du processus technologique, le nettoyage des équipements, tandis que les services techniques sont impliqués dans la maintenance et la réparation.

Même avec les périodes planifiées pour les réparations établies par les normes, ainsi que pour les activités de maintenance préventive planifiées, ce système présente également des inconvénients, qui ne dépendent souvent pas de la qualité des procédures décrites ci-dessus. Je souhaite accorder une attention particulière aux processus « Maintenance » et « Maintenance non planifiée ». Ces processus ne sont pas idéaux dans le système actuel et nécessitent des améliorations, grâce auxquelles l'entreprise pourra réduire les risques d'arrêts imprévus dus à des pannes et à des réparations d'équipements. L’un des principaux inconvénients est également la séparation des responsabilités. Autrement dit, chaque groupe d’employés ne fait pas preuve d’initiative dans le travail de chacun. En conséquence, il existe un manque de coopération pour éliminer les problèmes de production, ce qui ne compense pas le manque de qualification des employés individuels. Et aussi, souvent, transférer les responsabilités lorsque des problèmes surviennent d'un employé à un autre. Prises ensemble, ces actions conduisent à la négligence. Tout cela interfère assez sérieusement avec la normalisation du processus de maintenance, ce qui entraîne des pertes matérielles pour les entreprises.

Le tableau des pertes matérielles démontrera plus clairement la nécessité de changer le système actuel (tableau 1).

Tableau 1 - Pertes matérielles dues à l'arrêt des installations de production pour le 2ème trimestre de l'exercice budgétaire 2015/16

Production Arrêt imprévu de la production, h Pertes pour Montant des

Octobre Novembre Décembre 1 heure d'arrêt, $ pertes en rial, $

Extrait d'huile-

production

industrie 1 4 8 12 1 856 00 44 540 00

Extrait d'huile-

production

industrie 2 0 18 12 1 782 00 53 460 00

Extrait d'huile-

production

industrie 3 6 16 0 2 837 00 62 414 00

Production de protéines de soja

concentrés 12 12 6 1 475 00 44 250 00

Montant 34 46 22 1 987 50 204 668 00

Dans le tableau 1 indique uniquement les pertes dues à un manque de réception des produits. Dans le même temps, ces calculs n'incluent pas les coûts supplémentaires de réparation, l'utilisation de pièces de rechange, l'utilisation inefficace des ressources des services publics, ainsi que les obligations envers les clients. Ainsi, les problèmes d'organisation optimale du processus de maintenance des équipements dans une production en fonctionnement continu acquièrent une importance cruciale pour l'efficacité de l'ensemble de l'entreprise. Une solution possible est le système TRM.

TPM (Total Productive Maintenance, TPM) est un concept de gestion des équipements de fabrication visant à améliorer l'efficacité de la maintenance. La méthode Total Equipment Care repose sur la stabilisation et l'amélioration continue des processus de maintenance, un système de maintenance préventive programmée, un travail sur le principe du « zéro défaut » et l'élimination systématique de toutes les sources de pertes.

TPM signifie vaguement Total Effective Maintenance. « Total » fait référence non seulement à une maintenance productive et rentable, mais également à l'ensemble du système d'entretien efficace de l'équipement tout au long de sa durée de vie, ainsi qu'à l'inclusion de chaque employé et des différents services dans le processus grâce à l'implication de chacun. opérateurs en maintenance . De plus, l'application du TPM nécessite certains engagements de la part de la direction de l'entreprise.

L'objectif du TPM est de créer un système de gestion qui s'efforce constamment de maximiser et d'améliorer globalement l'efficacité du système de production. Principes du TRM :

Zéro perte due aux pannes !

Zéro temps d’arrêt dû à un défaut d’équipement !

Zéro perte due aux suspensions !

Zéro perte due à un matériel défectueux !

Le système TPM est généralement déployé dans huit directions. Quatre d’entre eux sont directement liés au secteur manufacturier :

Orientation I - amélioration des équipements, mise en œuvre d'améliorations individuelles visant à accroître l'efficacité de sa maintenance ;

La direction II est au cœur du TRM, le « pilier d'or » de l'ensemble du système est l'organisation de la maintenance indépendante des équipements par les opérateurs. Il se construit sur le refus

le principe « l'opérateur utilise le matériel, et le spécialiste l'entretient », et consiste en le passage à un entretien courant du matériel par l'opérateur lui-même.

Orientation III - élaboration de la maintenance planifiée des équipements par le service chef mécanicien. Son objectif est de combiner au mieux différents types de maintenance (principalement préventive et diagnostique), afin de créer les conditions d'un fonctionnement le plus efficace des équipements à un coût minimal.

Orientation IV - assurer une croissance constante des qualifications et des compétences des travailleurs, sans laquelle les objectifs de TRM ne peuvent tout simplement pas être atteints.

Il est considéré ici comme fondamentalement important de surmonter le préjugé selon lequel les équipements automatisés fabriquent eux-mêmes des produits et qu'une personne ne fait que surveiller son travail et assurer le flux des matériaux, c'est-à-dire qu'elle effectue des opérations simples qui ne nécessitent pas de formation particulière.

Les quatre domaines suivants de déploiement de TRM concernent les divisions hors production de l'entreprise.

Le premier et le cinquième d'entre eux sont la formation d'un système de gestion des équipements au stade initial de son fonctionnement et d'un système de développement de nouveaux produits. Cela nous permet de synchroniser les processus de développement d'un produit facile à fabriquer et de création d'équipements faciles à utiliser, ce qui réduit considérablement le temps nécessaire aux nouvelles lignes de production pour atteindre leur pleine capacité et le temps de mise sur le marché de nouveaux produits.

La sixième direction - la création d'un système de service axé sur la garantie de la qualité des produits, implique la fabrication de tels équipements et le maintien de conditions de fonctionnement excluant la libération de produits défectueux.

La septième direction du déploiement de TRM - accroître l'efficacité du fonctionnement des services de conception, commerciaux, de gestion et autres services hors production - comprend également l'assistance aux services de production pour accroître l'efficacité de leur travail.

La huitième direction consiste à construire un système permettant de maintenir un environnement favorable et des conditions de travail sûres.

Cependant, ce processus compétent et beau, à première vue, n'est pas si facile à mettre en œuvre dans une moyenne ou grande entreprise. Les premières étapes vers la mise en œuvre du concept sont particulièrement difficiles. Soulignons les principaux problèmes :

Manque de gestionnaires TPM. Malheureusement, de nombreuses entreprises qui souhaitent passer au Lean Manufacturing peuvent se rendre compte au cours du processus que leur équipe de direction n’a pas suffisamment d’expérience. Par conséquent, dans un premier temps, la haute direction doit attirer certains spécialistes possédant une expérience suffisante dans la mise en œuvre du système. Il peut s'agir d'une seule personne ou d'équipes entières. Leurs tâches consisteront à élaborer des plans, à organiser des formations pour les managers locaux et directement pour les employés ordinaires, et à coordonner l'ensemble du processus. Il existe des entreprises entières qui fournissent des services dans ce domaine. Une autre option serait d'améliorer les compétences de l'équipe de direction actuelle en l'envoyant en voyage d'affaires pour échanger des expériences avec d'autres entreprises prospères. Mais cette option n'offre toujours pas une garantie à 100 % pour l'application réussie des connaissances acquises dans votre propre entreprise.

Le prochain défi lors de la mise en œuvre du TPM est le timing. Malheureusement, de tels changements dans les opérations de production ne se produisent pas instantanément et ce processus peut prendre beaucoup de temps. Cela influence grandement la réaction des employés ordinaires et de la haute direction, car chacun attend certains résultats. Dans ce cas, il est nécessaire d'enregistrer et de montrer constamment les résultats, en comparant constamment ce qui était et ce qui est devenu. Premièrement, il s'agit de réaliser des analyses sur la base desquelles créer et maintenir des statistiques de pannes, de temps d'arrêt ou d'améliorations positives. Deuxièmement, enregistrez les améliorations visuelles de l'entreprise sous forme de photographies, c'est-à-dire les changements dans les lieux de travail, les façades des ateliers,

amener le tout à une forme standard et ordonnée. Les gens verront alors que le processus avance et produit réellement des résultats.

Le prochain point négatif, à première vue, est l’investissement de coûts matériels supplémentaires. Cependant, un dirigeant compétent qui décide d'apporter des changements à son entreprise doit toujours être prêt à effectuer des investissements supplémentaires. Ces investissements seront rentabilisés au fil du temps sous la forme d'une efficacité de production accrue, ainsi que d'une réduction des coûts de matériel pour les réparations et l'achat de pièces de rechange. Il ne peut être admis que les réserves matérielles existantes ne suffisent que pour une partie du projet, sinon ces fonds pourraient être utilisés en vain.

Eh bien, le problème le plus important, à mon avis, est la difficulté de changer l’attitude des travailleurs à l’égard de leur travail, de leur production et de leur équipement. Cette clé implique une vérité tout à fait ordinaire. Lorsqu'un employé d'une entreprise travaille pendant plusieurs années dans une entreprise, il s'habitue au système de travail, de service et de gestion existant. Et il est tout à fait naturel que ces personnes perçoivent tout changement de manière négative. Et plus le contingent d'employés de la production est âgé, plus il est difficile d'opérer des changements dans leur conscience.

Dans la situation actuelle, nous devons agir très durement. Premièrement, toute décision modifiant le flux de travail normal doit être émise par ordre, sinon le processus sera inefficace. Deuxièmement, une communication constante entre les cadres supérieurs/intermédiaires et les employés de niveau inférieur est nécessaire pour leur expliquer les conséquences de ces changements, ainsi que pour fournir un retour d'information, c'est-à-dire que les employés peuvent s'exprimer à la direction, faire leurs suggestions et être informés. confiants d'être entendus. Eh bien, malheureusement, l'entreprise sera obligée de se séparer de ceux qui refusent encore d'accepter les innovations sous quelque prétexte que ce soit.

Tous les problèmes ci-dessus sont résumés dans le tableau. 2. Et également, sur la base d'une enquête auprès des cadres intermédiaires du personnel technique et de production, chaque problème a été évalué sur une échelle de dix points, où nous pouvons voir quels problèmes nécessitent le plus d'attention.

Tableau 2 - Les problèmes les plus courants lors de la mise en œuvre du concept TRM

Identification du problème Force/gravité Cause d'apparition Remède

Manque de cadres supérieurs qualifiés 8 Stagnation de l'entreprise/manque d'échange d'expériences/manque de développement des managers Attirer des spécialistes de l'extérieur. Amélioration des qualifications du personnel d’encadrement actuel

Temps (long terme) 5 Planification analphabète/manque de contrôle sur l'exécution Planification minutieuse. Visibilité des résultats intermédiaires

Ajouter. Coûts matériels. 6 Manque de réserves matérielles Recherche supplémentaire. réserves

Attitude du personnel 10 Manque de développement du personnel/manque de connaissance du projet/manque de visibilité des résultats Dialogue constant avec le personnel d'exploitation. Exigeant/contrôleur. Visibilité des résultats intermédiaires

Cet article propose une comparaison de deux systèmes de gestion de production. Sur la base de données statistiques, la nécessité d'introduire un nouveau système de maintenance universelle des équipements TPM est justifiée. Les principaux problèmes liés à l'introduction du nouveau concept ont également été discutés. Et après avoir analysé ces problèmes, certaines options pour les résoudre ont été proposées, telles que : attirer des cadres supérieurs de l'extérieur, rechercher des ressources matérielles supplémentaires, ainsi que des méthodes pour changer la culture d'entreprise et l'attitude des artistes interprètes ou exécutants à l'égard du travail.

RÉFÉRENCES

1. Systèmes de gestion horizontaux : potentiel de modélisation des processus métiers / A. A. Dolgaya. - Kaliningrad : Maison d'édition de l'établissement d'enseignement budgétaire de l'État fédéral d'enseignement professionnel supérieur « KSTU », 2013. - 208 p.

2. Chase, R. Production et gestion opérationnelle / R. Chase. - 8e éd. : trad. de l'anglais - Moscou : Maison d'édition Williams, 2004. - 704 p.

PROBLÈMES DE MISE EN ŒUVRE DU MAINTIEN PRODUCTIF TOTAL

SYSTÈME (TPM) SUR LE SITE DE PRODUCTION

S. Naninets, étudiant, Université technique d'État de Kaliningrad

L'article traite des questions de mise en œuvre du Total Productive Maintenance System (TPM), originaire de la société japonaise Toyota. Sur la base des données sur les pertes matérielles de l'entreprise donnée causées par l'ancien système de gestion, l'auteur a proposé des recommandations pour accroître l'efficacité de la mise en œuvre du concept TPM. Sur la base de l’analyse de chacun d’eux, quelques solutions sont proposées.

Système TPM, processus métier, maintenance, pertes matérielles et problèmes de mise en œuvre

Système TPM (Total Productive Maintenance) - Entretien total de l'équipement

L’objectif de la mise en œuvre du TPM est d’atteindre l’efficacité ultime et complète du système de production. En d'autres termes, obtenir le résultat le plus élevé possible en termes de volume de production (Production - P), de qualité du produit (Qualité - Q), de coût (Coût - C), de délai de livraison (Livraison - D), de sécurité du travail (Sécurité - S ) et personnel d'initiative (Moral - M) avec une utilisation minimale de ressources humaines, matérielles et financières.

L’essence du TPM est d’impliquer l’employé dans l’amélioration de l’efficacité de la maintenance des équipements. Il n’est pas seulement venu travailler. Et il a également servi, amélioré et créé les conditions d'un travail efficace. Ceux. Je l'ai traité comme si c'était ma propre voiture. Et pour ce faire, les Japonais élargissent les fonctions des employés, leur délèguent des responsabilités, investissent massivement dans l'amélioration de leurs compétences et de leurs compétences et améliorent le système de motivation.

L'accent de ce système est mis sur la prévention et la détection précoce des défauts de l'équipement pouvant entraîner des problèmes plus graves.

TRM implique des opérateurs et des réparateurs qui assurent ensemble une fiabilité accrue des équipements. La base du TPM est l'établissement d'un calendrier de maintenance préventive, de lubrification, de nettoyage et d'inspection générale. Cela garantit une augmentation d'un indicateur tel que l'efficacité globale de l'équipement (de l'anglais «Overall Equipment Effectiveness» - OEE).

Une particularité du TPM est le déploiement progressif d'un système libre-service (OSS) pour l'opérateur, qui comprend 7 étapes :

1ère étape. Nettoyage et rangement combinés à une inspection.

En éliminant soigneusement la poussière, la saleté, etc. des surfaces internes et en nettoyant chaque recoin de l'équipement, les défauts cachés sont détectés et corrigés, nécessitant la restauration des pièces usées, la lubrification et le serrage des connexions, ce qui, à son tour, permet d'éviter d'éventuels dysfonctionnements dans le fonctionnement de l'équipement.

Les principaux objectifs de cette étape sont de s'efforcer d'éliminer complètement la poussière et les taches accumulées en nettoyant soigneusement tous les composants de l'équipement, ainsi que de trouver les défauts cachés de l'équipement, tels que les sources de contamination, difficiles d'accès et difficiles à nettoyer. nettoyer les endroits, et identifier les écarts par rapport à l'état idéal qui peuvent conduire à des accidents ou des défauts, et prendre le bon chemin pour résoudre les problèmes rencontrés.

2ème étape. Agir sur les sources de pollution, les lieux complexes et difficiles d'accès.

Il est nécessaire d'éliminer les sources de poussière et de saleté et, ainsi, d'éviter toute propagation ultérieure de la contamination, ainsi que de faciliter l'accès aux endroits difficiles d'accès et difficiles à nettoyer, lubrifier, serrer les connexions et vérifier, et essayer de réduire le temps pour la réalisation de ce travail.

3ème étape. Préparation de normes temporaires pour le nettoyage, la lubrification et l'inspection.

Le but de cette étape est d'élaborer des normes temporaires pour les travaux effectués qui sont obligatoires pour chaque employé, afin que le nettoyage, la lubrification, le serrage des connexions et l'inspection puissent être garantis dans un court laps de temps spécifié.

4ème étape. Contrôle général.

La tâche principale à ce stade est d’atteindre une efficacité maximale dans l’utilisation des équipements. Pour ce faire, l'opérateur doit comprendre la structure, les fonctions et les principes de fonctionnement de l'équipement, vérifier tous ses composants sans exception à travers les yeux d'un « opérateur capable d'exploiter et d'entretenir l'équipement avec compétence », être capable de détecter les vices cachés. et amener l'état de l'équipement au niveau souhaité.

5ème étape. Auto-inspection.

Sur la base des normes temporaires établies lors des 3e et 4e étapes, de nouvelles normes de libre-service sont en cours d'élaboration, dont le respect améliorera l'efficacité des contrôles, préviendra les erreurs et maintiendra les équipements en bon état.

Le travail réalisé lors de la 5ème étape du déploiement du libre-service s'appuie sur l'expérience accumulée dans les étapes précédentes et implique que les opérateurs revoient les normes temporaires préalablement établies en matière de nettoyage, de lubrification et d'inspection générale du point de vue de :

1) garantir le zéro défaut dans les produits fabriqués ;

2) accroître l'efficacité des inspections ;

3) un rapport équilibré entre les tests et le travail principal ;

4) une utilisation plus large du contrôle visuel.

6ème étape. Standardisation.

Sur les lieux de travail (zones de production), l'ordre est établi en ce qui concerne les matériaux, les équipements, les outils, les instruments de mesure, les dispositifs de nettoyage et de test et les moyens de transport. Il comprend également les normes et enregistrements existants. Il est nécessaire d'en procéder à leur normalisation (standardisation) et à leur répétition et de tout mettre en œuvre pour obtenir zéro perte.

A ce stade, une revue et une systématisation des différents types de maintenance et de contrôle des appareils sont effectuées, tels que la distribution physique des normes, les données sur les enregistrements, les installations, les normes, etc.

7ème étape. Autogestion et réalisation de soi.

A ce stade, avec une certaine confiance, sur la base des résultats obtenus grâce aux changements dans le fonctionnement des équipements et du personnel, effectuer soigneusement une gestion indépendante, c'est-à-dire des actions pour prévenir les pannes et améliorer les équipements par chaque opérateur de manière indépendante.

Source: Prostoev.net Yuri Strezhen (PDG) et Vitaly Sokolov (associé directeur) PRACTIKA Group LLC

La mise en œuvre d'approches TPM, telles que la maintenance autonome, devient de plus en plus populaire parmi les entreprises russes. Il existe de nombreux ouvrages et articles décrivant les avantages de cette approche, mais tout cela n’est que théorie. Dans cet article, nous partagerons notre expérience pratique dans la mise en œuvre du TRM : quelles difficultés seront rencontrées et comment les surmonter.

Le TPM (Total Productive Maintenance) fait partie des outils de production lean dont l'utilisation peut réduire les pertes liées aux temps d'arrêt des équipements dus à des pannes.

En règle générale, la décision de mettre en œuvre certains outils vient de la direction, et le plus important ici est de créer le support d'information nécessaire à tous les niveaux par tous les canaux possibles, tels que :

- ressources de journaux et Internet de l'entreprise,

- panneaux d'information sur les entreprises,

- réunions entre la direction et le personnel,

- réunions de planification hebdomadaires et quotidiennes,

- quarts de travail de fermeture/ouverture,

à travers lequel les informations sur les changements à venir sont transmises dans un langage simple et compréhensible, décrivant les étapes de mise en œuvre des changements, indiquant les départements qui seront concernés par les changements, et leur rôle, ainsi que les avantages pour les employés des départements concernés et l'entreprise dans son ensemble. Le but ultime du support informationnel devrait être de faire comprendre aux employés que les changements sont nécessaires et inévitables et que ces changements ne feront qu'améliorer la situation pour tout le monde.

Au stade du support informationnel, nous décrivons l'état actuel et les étapes de transformation, et un calendrier de mise en œuvre du projet est établi.

Le plus difficile est probablement de changer l'attitude des services à l'égard du processus d'entretien et de réparation des équipements, d'éradiquer l'éternel conflit entre la production et le service technique. Créez un tandem de partis « opposants » qui résoudra des problèmes communs pour atteindre des objectifs communs.

Pour ce faire, il faut délimiter les domaines de responsabilité des départements et désigner les rôles de chaque acteur. Dès le début de la mise en œuvre du projet TRM, il est nécessaire d'impliquer autant que possible les salariés des services concernés, en constituant parmi eux des équipes interfonctionnelles pour élaborer des normes d'inspection et de contournement des équipements, des réglementations d'interaction entre services, etc. En règle générale, l'équipe interfonctionnelle comprend le chef de projet TRM dans les rôles de modérateur, chef de chantier, meilleur opérateur, mécanicien, mécanicien et technologue si nécessaire, un électricien, un ingénieur électronique et d'autres spécialistes nécessaires sont également impliqués ; A ce stade, vous devez introduire un petit paiement supplémentaire pour tous les participants à de telles équipes, à l'exception du chef de projet TRM (c'est de toute façon son travail). En impliquant les collaborateurs dans les changements, on fait d’une pierre plusieurs coups. Tout d'abord, nous laissons les membres de l'équipe gagner un peu d'argent - cela leur sera agréable et constituera un bon facteur de motivation. Deuxièmement, en impliquant des employés de différents départements dans des activités communes, nous établissons une interaction constructive entre les départements à un niveau de base. Troisièmement, les documents élaborés par les membres de l'équipe seront ensuite exécutés par eux-mêmes, ce qui simplifiera grandement leur mise en œuvre ultérieure.

Lors de la mise en œuvre de tout changement, il y a un groupe de travailleurs qui sont pour les changements, et il y a un groupe qui est contre les changements, ces groupes sont à peu près égaux et représentent au total environ 15 à 20 %, et les 80 % restants. % sont ceux qui iront là où le vent souffle . En attirant au développement les meilleurs opérateurs, qui sont des leaders informels, nous attirons ainsi la majeure partie des 80% du côté du groupe favorable au changement.

Le résultat du travail d'équipes interfonctionnelles est un système développé et convenu de diagnostic continu des équipements, qui comprend un algorithme d'interaction entre les services, une norme d'inspection de l'équipement par un opérateur, une norme de visite de l'équipement par un mécanicien, et un support visuel sous la forme d'un tableau de visite.

Il n'est pas rare que les entreprises enregistrent et enregistrent les temps d'arrêt sous une forme libre, « du mieux qu'elles peuvent », sans classification claire. Au cours de notre travail, nous avons rencontré des entreprises où les ouvriers de production enregistraient les temps d'arrêt dans leur uniforme et le service technique dans le leur, et à la fin du mois, les services s'affrontaient sur les heures d'arrêt, se rejetant la faute. . Personne ne pense même à analyser les temps d’arrêt et à rechercher leurs causes profondes. Que puis-je dire, il y avait des entreprises où les temps d'arrêt n'étaient enregistrés par personne. Il existe des entreprises où le temps d'arrêt est considéré uniquement comme celui qui a affecté la mise en œuvre du plan de production, où le temps d'arrêt est un arrêt de production pendant une journée. A quoi ça sert tout ça ? Afin d’influencer quelque chose, vous devez disposer d’un système clair et fiable pour mesurer ce quelque chose. Le système d'enregistrement des temps d'arrêt doit être suffisamment détaillé, simple et compréhensible, afin qu'à l'avenir, il permette l'analyse et la recherche des causes profondes des temps d'arrêt.

Il est préférable de commencer l'étape de développement et de mise en œuvre d'un système de comptabilité des temps d'arrêt parallèlement à l'élaboration des documents réglementaires nécessaires, dont nous avons parlé ci-dessus.

Le système de comptabilité des temps d'arrêt peut inclure :

- formulaire d'enregistrement des temps d'arrêt, où l'heure d'arrêt et de réparation est enregistrée, le groupe de temps d'arrêt est déterminé et la raison du temps d'arrêt et les actions pour l'éliminer sont indiquées ;

- cascade d'appels - informations séquentielles sur une panne, escalade du problème avec un délai clairement défini ;

- Le line mapping est un document qui permet de déterminer la priorité d'une panne et de bien coordonner le personnel technique.

Le système de comptabilité des temps d'arrêt sert également à créer des indicateurs de fiabilité des équipements, qui constituent à leur tour un indicateur de performance clé (KPI) pour le service de réparation.

L'une des étapes les plus longues et les plus exigeantes en main-d'œuvre est l'élaboration des ordres de maintenance préventive programmée (PPR). Tout d'abord, des bons de travail sont élaborés pour les équipements qui constituent un goulot d'étranglement en termes de productivité. Le bon de travail indique l'interprète, le numéro de la carte du bon de travail, l'équipement, l'unité, le nom du travail et le temps nécessaire pour réaliser chaque travail.

La gestion des pièces de rechange dans les entreprises se résume souvent à une demande auprès du service d'approvisionnement pour l'achat d'une unité défaillante. Les consommables sont généralement stockés dans un entrepôt, mais les ateliers de serrurerie sont un trésor, mais il est généralement difficile d'y trouver la pièce de rechange nécessaire en raison de l'absence de système de stockage. C’est justement l’introduction de l’outil 5C qui est très conseillée dans les ateliers de serrurerie. Dans une entreprise, un vérin pneumatique est tombé en panne, ce qui a entraîné l'arrêt de tout le processus de production ; tous les ateliers de métallurgie et l'entrepôt de pièces de rechange ont été fouillés d'urgence, mais le vérin n'a pas pu être retrouvé. Un fournisseur s'est rendu en urgence chez l'équipementier dont le cylindre était tombé en panne et a apporté la pièce de rechange nécessaire dans une valise. La production a été retardée d'environ trois jours ; Lorsqu'ils ont introduit le 5C dans un atelier de serrurerie, ils ont trouvé jusqu'à deux vérins pneumatiques.

L'étape de construction d'un système de gestion des pièces de rechange est la plus coûteuse, mais très importante, au cours de laquelle le niveau requis de stocks de pièces de rechange est déterminé, la nomenclature et les règles de gestion des pièces de rechange sont élaborées.

Il est important de comprendre que l'enregistrement des temps d'arrêt en soi ne conduira pas à leur réduction. L'étape suivante est donc un système d'analyse et de recherche des causes profondes des temps d'arrêt.

À ce stade, une attention particulière doit être accordée à la formation des ingénieurs et techniciens (E&T) :

- méthodes de planification à court et moyen terme,

- méthodes d’analyse des temps d’arrêt et de recherche des causes profondes des pannes.

Lors de la mise en œuvre du projet TRM, la structure organisationnelle du service technique change. L'essence des changements réside dans l'attribution d'une unité d'ingénierie et la formation d'un service de garde composé d'un mécanicien, d'un électricien, d'un électronicien et d'un superviseur. La fonction de l'unité d'ingénierie est l'analyse hebdomadaire des indicateurs de fiabilité des équipements, l'analyse des temps d'arrêt de longue durée, l'ajustement des cartographies et du plan des travaux de maintenance, le contrôle qualité des travaux de maintenance, la participation à l'élimination des pannes complexes, l'élaboration de correctifs mesures, suivi et stockage de l'entrepôt de pièces détachées. La fonction du service de garde est d'effectuer les réparations de routine et d'éliminer les temps d'arrêt imprévus.

Un changement dans le système de motivation des employés des services techniques peut également être lié à un changement dans la structure organisationnelle. Les KPI du service technique établissent des indicateurs de fiabilité des équipements.

En conclusion, je voudrais dire que le succès du projet TRM, ainsi que tout changement dans l'entreprise, dépend de deux choses principales :

- L'intérêt du top management avec une implication active dans le processus de mise en œuvre du projet, comme on dit, « les paroles édifient, mais les actes mènent » !

- Contrôle total du respect des procédures dès la phase de mise en œuvre ; à cet effet, un planning de contrôle est élaboré pour tous les niveaux, y compris la direction générale.

Nous vous souhaitons du succès sur le chemin de la transformation et de l’amélioration !