Tpm întreținere totală a echipamentelor. Sistem Lean (producție Lean). - Echipament care este cel mai ușor de modernizat

Întreținere productivă totală(TPM) este conceptul de management integrat al reparațiilor, un analog al filozofiei managementului calității totale TQM (Total Quality Management) în raport cu MRO. TPM presupune o alianță între departamentele de întreținere și producție, ale căror obiective sunt uneori în conflict între ele. Abordarea presupune că toți lucrătorii, inclusiv operatorii, mecanicii, managerii și inginerii, sunt responsabili pentru menținerea echipamentelor în stare bună. TPM este un sistem care oferă o combinație ideală între utilizarea eficientă a capacității de producție și costul menținerii acesteia în stare de funcționare prin reducerea defecțiunilor și a timpului de nefuncționare, precum și creșterea productivității și îmbunătățirea echipamentelor. TMP include proiectarea, operarea și întreținerea instalațiilor de producție.

Functionalitate si utilizare

Scopul TPM este de a asigura condiții optime de funcționare și utilizare pentru echipamente. Abordarea TPM este un element al conceptului de lean manufacturing. De fapt, vorbim despre un sistem care asigură combinația optimă între utilizarea eficientă a capacităților de producție și costurile de menținere a acestora în bune condiții prin reducerea defecțiunilor și timpilor de nefuncționare (inclusiv schimbările), precum și creșterea productivității și îmbunătățirea echipamentelor. Accentul acestui sistem se pune pe prevenirea și detectarea precoce a defectelor echipamentelor care pot duce la probleme mai grave, de ex. TRM implică participarea activă la procesul de îmbunătățire a utilizării echipamentelor de lucru ale tuturor serviciilor întreprinderii. TRM implică operatori și reparatori, a căror sarcină este îmbunătățirea calității echipamentelor. Fundamentul TPM este stabilirea unui program de întreținere preventivă și inspecție generală. Utilizarea TRM face posibilă reducerea defectelor în semifabricate și produse finite de 3-10 ori.

Implementarea sistemului TRM oferă o oportunitate de a obține îmbunătățiri dramatice în următoarele grupuri de indicatori:

- Reduce costurile cu 30%;

- Reduceți de 10 ori numărul de defecte și reclamații;

- Prevenirea accidentărilor profesionale, care pot duce la absenteism de la locul de muncă și depășirea standardelor acceptate de impact asupra mediului;

- Creșterea productivității muncii în ceea ce privește valoarea adăugată de 1,5-2 ori, creșterea utilizării echipamentelor cu aceeași cantitate și reducerea numărului de avarii și accidente de sute de ori;

- Dacă este posibil, eliminați complet cazurile de încălcare a termenelor de livrare și reduceți volumul producției neterminate la 50%;

- Creșteți de mai multe ori inițiativa personalului, care se măsoară prin numărul de propuneri de raționalizare depuse de angajați.

Direcții de implementare a TPM

De regulă, TRM este desfășurat în opt direcții, dintre care primele patru sunt direct legate de sectorul de producție, iar al doilea patru se referă la diviziile de non-producție ale întreprinderii.

- Primul este transformarea echipamentelor, implementarea de îmbunătățiri individuale care vizează îmbunătățirea calității serviciului său.

- A doua direcție este „nucleul de aur”, adică. Principalul lucru în sistemul TRM este organizarea întreținerii independente a echipamentelor de către operatori. Semnificația sa constă în trecerea la întreținerea efectivă a echipamentelor de către operator personal.

- A treia direcție este formarea unei inspecții programate a echipamentelor, folosind forțele serviciului mecanic șef. Esența sa este de a crea condițiile pentru funcționarea cât mai eficientă a echipamentelor la costuri minime în cel mai bun mod posibil, combinând diferite tipuri de întreținere.

- A patra zonă este o garanție a creșterii stabile a calificărilor și competențelor lucrătorilor, fără de care obiectivele TRM pur și simplu nu vor fi realizate. În acest caz, nu vă puteți baza absolut pe ideea că echipamentul automatizat în sine produce produse, iar comandantul îi monitorizează doar munca și asigură fluxul de materiale, adică. efectuează operații simple care nu necesită pregătire specială.

- În al cincilea rând, dezvoltarea unui sistem de control al echipamentelor în stadiul inițial al funcționării acestuia și a unui sistem pentru formarea de noi produse. Acest lucru face posibilă combinarea proceselor de creare a unui produs ușor de fabricat și a echipamentelor ușor de utilizat, ceea ce reduce foarte mult timpul de introducere a noilor linii de producție și timpul de introducere pe piață pentru produse noi.

- A șasea direcție este formarea unui sistem de servicii, care vizează menținerea calității produsului, bazat pe fabricarea echipamentelor și menținerea condițiilor de funcționare a acestuia, în care este exclusă eliberarea produselor defecte.

- A șaptea direcție este de a crește calitatea funcționării departamentelor de proiectare, comerciale și a altor departamente non-producție, precum și de a ajuta departamentele de producție să își îmbunătățească eficiența muncii.

- Al optulea – formarea unui sistem care să susțină un mediu favorabil și condiții de muncă sigure.

Implementarea unei direcții sau alteia depinde de întreprinderea care începe să introducă sisteme TRM, adică. determină în mod independent care direcții și cum se va dezvolta. Cu toate acestea, potrivit experților, un efect sinergic și o reducere a timpului de desfășurare a întregului sistem pot fi obținute sub rezerva mișcării sincronizate în toate direcțiile selectate. Este aproape imposibil de implementat această metodă. Astăzi, sistemul TRM s-a răspândit în întreaga lume, dobândind practic statutul de standard internațional. Cu toate acestea, practic nu există întreprinderi rusești care să fi început să-l dezvolte.

Întreținere productivă totală (TPM) sau îngrijire totală a echipamentului- o astfel de atitudine fata de echipamente in care se mentine in stare ideala de functionare. Această abordare este caracteristică sistemului kaizen și manufacturingului slab. TPM- un instrument puternic pentru creșterea productivității și un rol important în producție.

Ce este TPM: definiție și esență

Întreținerea productivă totală (TPM) este o abordare integrată a îngrijirii echipamentelor, scopul TPM este de a obține o producție perfectă fără defecțiuni, opriri, viteză redusă, defecte și accidente.

În centrul TPM îngrijire proactivă și preventivă pentru a îmbunătăți eficiența operațională a echipamentelor. TPM estompează liniile dintre operarea și întreținerea unei mașini și dă putere operatorilor să aibă grijă de mașinile lor. Implementarea unui program TPM pune lucrătorii la conducerea mașinilor și încurajează personalul din atelier să se implice mai mult în creșterea productivității.

Ca una dintre abordările lean manufacturing, TPM constă din trei componente:

Preventiv serviciu

+ Universal controlul calitatii +

Logodnă tot personalul

Prima utilizare a termenului TPM (întreținere productivă totală), la sfârșitul anilor 60, este atribuită companiei japoneze Nippondenso, care a furnizat piese fabricilor Toyota. Autorul sistemului este considerat Seiichi Nakajima, deoarece el a adus cea mai mare contribuţie la dezvoltarea lui.

Diferență față de abordarea tradițională

Cu abordarea tradițională, întreținerea și îngrijirea echipamentelor sunt atribuite personalului de service. Specialiștii în întreținere sunt implicați în întreținerea de rutină, reglarea și repararea mașinilor și dispozitivelor. Cu TPM, unele dintre funcțiile personalului de service sunt transferate operatorilor de mașini. Pentru ce?

În primul rând, o persoană care lucrează la o mașină în fiecare zi va observa schimbări în muncă înaintea oricui. Cu un nivel suficient de cunoștințe, el va detecta sau chiar preveni defecțiunea la timp. Prin urmare, operatorii de mașini sunt cea mai bună sursă de feedback cu privire la starea tehnică a echipamentelor.

În al doilea rând, având grijă de mașină, operatorul este impregnat de ideile de producție slabă și îmbunătățire continuă și se străduiește pentru o calitate mai bună a produsului și o productivitate ridicată.

Fundația Cinci C

Întreținerea totală a echipamentelor se bazează pe o bază a celor Cinci C, care își propune să creeze un mediu de lucru curat și organizat.

Fiecare angajat aderă la regulile 5C la locul de muncă:

- Sortare - eliminarea lucrurilor inutile din zona de lucru și eliberarea spațiului

- Mentinerea ordinii - organizam articolele necesare, fiecare are locul lui

- Menținerea curățeniei - curățăm și menținem curățenia în zona de lucru

- Standardizare - crearea de standarde pentru a îndeplini primele trei puncte

- Îmbunătățire - Căutăm în mod constant modalități de a îmbunătăți locul de muncă.

Cutie de scule cu adâncituri conturate din spumă

Într-un astfel de loc de muncă, instrumentele nu se pierd, iar defecțiunile existente și potențiale sunt detectate imediat. Controlabilitatea zonei de lucru și cultura de producție sunt îmbunătățite, iar angajații sunt mândri de locul lor de muncă.

5C la birou - înainte și după:

Probleme pe care le rezolvă TRM

În Lean Manufacturing, sistemul TPM combate șase tipuri de deșeuri majore legate de echipamente:

- avarii

- instalarea și punerea în funcțiune

- ralanti și opriri scurte

- pierderea vitezei

- căsătorie și reluare

- pierderi de început

Dacă luăm în considerare managementul întreținerii echipamentelor într-un mod mai larg, efectul acestuia la scară întreprinderii este următorul:

- crește eficiența mașinii

- crește productivitatea atelierului

- reduce costurile de producție

- îmbunătățește calitatea produsului

Întreținerea productivă totală se bazează pe opt principii sau piloni.

Stâlpii | Rezultatele implementarii |

Serviciu autonom Responsabilitatea pentru întreținerea zilnică a echipamentelor – curățare, lubrifiere, inspecție – revine operatorilor. |

|

Întreținere programată Echipamentul este întreținut conform unui program bazat pe o rată de defecțiuni estimată sau estimată. |

|

Servicii de calitate Detectarea și prevenirea erorilor sunt incluse în procesul de producție. Cauzele recurente ale defectelor sunt eliminate prin analiza cauzei principale. |

|

Îmbunătățirea continuă / Kaizen Grupuri mici de angajați lucrează împreună în mod proactiv pentru a obține îmbunătățiri regulate, progresive, ale performanței echipamentelor. |

|

Control hardware timpuriu Cunoștințele și experiența dobândite din TPM a echipamentelor existente sunt utilizate în dezvoltarea de noi echipamente. |

|

Formarea angajaților Operatorilor, personalului de service și managerilor de linie sunt oferite instruire și seminarii pentru a umple golurile de cunoștințe necesare pentru atingerea obiectivelor TPM. | |

Securitate, sănătate, mediu Producția creează un mediu de lucru sigur și sănătos. |

|

TPM în birouri Tehnicile TPM sunt aplicate funcțiilor administrative. |

|

Principalele etape ale implementării TRM

Iată un algoritm simplificat pentru implementarea practică a TPM în producție.

Pasul 1 - selectarea unei zone experimentale

În acest moment, selectați echipamentul la care veți aplica TPM. Există trei logici de selecție:

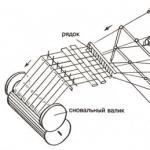

1 - Echipament care este cel mai ușor de modernizat |

|

|

|

2 - Echipamente cu putere limitată / blocaj |

|

|

|

3 - Echipamente problematice |

|

|

|

Companiile fără experiență în TPM sunt mai bine să înceapă cu echipamentul care este cel mai ușor de îmbunătățit. Companiile cu niveluri medii de experiență și asistență TPM ar trebui să aleagă echipamente de limitare sau un blocaj. Pentru a reduce riscul de nefuncționare, aveți nevoie asigura in avans o rezerva temporara pentru perioada in care echipamentul este scos din functiune.În mod surprinzător, hardware-ul problematic nu este cea mai bună alegere pentru implementarea TPM.

Toți angajații care au legătură cu acesta ar trebui să fie implicați în selecția echipamentelor - operatori, personal de service și manageri. Grupul trebuie să convină asupra alegerii echipamentului țintă. Pentru a-i ține pe toată lumea la curent, agățați o placă pe podea cu planurile proiectului și progresul.

Pasul 2 - aducerea echipamentului în stare de funcționare completă

În timpul acestui pas, echipamentul primește o curățare temeinică și alte pregătiri pentru o utilizare îmbunătățită. Pentru aceasta, două concepte sunt folosite simultan - 5C și Autonomous Maintenance.

Cum să implementați 5C în practică:

- fă o fotografie a echipamentului în forma sa originală și atârnă fotografia pe tablă

- îndepărtați resturile, uneltele și piesele inutile din zona de lucru

- Găsiți fiecare unealtă și fixați-i locul. De exemplu, atârnă-le pe o placă cu contururi de instrumente sau vârfuri

- Curățați temeinic mașinile și zona de lucru de murdărie, praf, scurgeri de ulei etc.

- faceți o fotografie a rezultatului și puneți fotografia pe tablă

- creați o listă simplă de verificare pentru zona dvs. de lucru pentru a standardiza îngrijirea acesteia

- faceți un program pentru verificarea elementelor listei de verificare - mai întâi zilnic, mai târziu - săptămânal. Optimizați lista de verificare dacă este necesar.

După stăpânirea 5C, implementați programul de întreținere autonomă. Lucrați cu operatorii și personalul de service pentru a determina ce sarcini de îngrijire de rutină a echipamentelor pot fi întreprinse de către operatori. Este posibil ca aceștia să fie instruiți pentru a îndeplini aceste sarcini.

Comutați la serviciul autonom utilizând următorul algoritm:

- Puncte de control.Identificați și documentați punctele cheie ale echipamentelor, adică acele părți ale mașinii care trebuie verificate zilnic înainte de pornire. Asigurați-vă că includeți toate piesele de uzură în listă. Realizați o hartă a punctelor de control al mașinii ca ajutor vizual pentru operator.

- Vizibilitate. Dacă punctele de control sunt acoperite, înlocuiți piesele de protecție cu altele transparente, dacă este posibil și sigur.

- Puncte de stabilire. Identificați și documentați toate punctele de reglare a echipamentelor împreună cu valorile necesare. Încercați să marcați aceste setări direct pe echipament ca ghid de testare.

- Puncte de lubrifiere. Identificați și documentați toate punctele de lubrifiere a echipamentelor. Programați lubrifierea astfel încât trebuia să schimbe turele sau altele opriri planificate ale echipamentelor. Luați în considerare modalități de a muta punctele de lubrifiere greu accesibile în exterior, astfel încât acestea să poată fi tratate fără a opri echipamentul.

- Instruirea operatorilor. Antrenează-ți operatorii detecta anomaliileși raportați-le managerilor de linie.

- Lista de verificare. Creați o listă simplă de activități de întreținere autonomă care să includă toate punctele de control, punctele de reglare, lubrifierea și alte sarcini de întreținere aflate sub controlul operatorilor.

- Audit. Creați un program pentru verificarea finalizării elementelor listei de verificare. Verificați mai întâi conformitatea cu lista de verificare zilnic, Atunci săptămânal. Optimizați-vă lista de verificare pe măsură ce mergeți.

Pasul 3 - Măsurați eficiența generală a echipamentului

Eficacitatea generală a echipamentului (OEE) sau Eficacitatea generală a echipamentului- un indicator care determină proporția din timpul de producție planificat care a fost efectiv productiv.

Această măsurătoare este concepută special pentru a sprijini activitățile TPM și pentru a monitoriza progresul către „excelență în producție”.

OEE=100% - productie perfecta

OEE=85% - standard ridicat pentru producătorii discreti

OEE=60% - valoare tipică pentru producătorii discreti

OEE=40% nu este un rezultat neobișnuit pentru producătorii discreți care nu aplică TPM și manufacturing slab

În această etapă, este creat un sistem pentru a urmări OEE-ul echipamentului țintă. Acest sistem poate fi manual sau automat, dar trebuie luați în considerare motivele opririlor neplanificate echipamente.

În cele mai multe cazuri, timpul neplanificat al echipamentului este cauza

cele mai mari pierderi.

Prin urmare, este important să clasificați fiecare timp neplanificat, pentru a obține o imagine clară unde se pierde timpul productiv. În unele cazuri, cauza timpului de nefuncționare nu poate fi identificată, iar astfel de situații trebuie plasate într-o categorie separată.

Datele trebuie colectate timp de cel puțin două săptămâni. Acesta este singurul mod de a determina cauzele recurente ale timpului de nefuncționare, impactul opririlor scurte și al ciclurilor lente ale echipamentelor asupra productivității generale. Examinați datele pentru fiecare schimb pentru a vă asigura că sunt corecte și că motivele pentru opriri sunt identificate corect.

Pasul 4 - eliminarea pierderilor majore

La acest pas, folosind strategia, cele mai semnificative surse de pierdere a timpului productiv sunt eliminate folosind următorul algoritm:

- Selectați pierderea. Pe baza datelor OEE și a timpului de nefuncționare, selectați cea mai mare pierdere de timp pentru a fi primul în linie pentru rezoluție. În cele mai multe cazuri, cea mai mare pierdere va fi sursa principală de timp neplanificat.

- Creați o echipă. Formați o echipă interfuncțională pentru a rezolva problema. Echipa ar trebui să includă 4-6 angajați - operatori, personal de service, manageri - care cunosc bine echipamentul și lucrează împreună.

- Adunați informații. Colectați informații detaliate despre semnele problemei, inclusiv observații, dovezi fizice și fotografii.

- Organiza. Organizați o întâlnire pentru a aborda în mod sistematic problema:

+ defini motive posibile probleme

+ rata motive probabile pe baza informațiilor colectate

+ determina cel mai mult solutii eficiente - Faceți un program. Programați timpul de nefuncționare planificat al mașinii pentru a implementa soluții aprobate. Dacă întreprinderea dvs. are deja implementat un proces de gestionare a modificărilor, asigurați-vă că utilizați acel proces atunci când implementați remedieri.

- Repornire. Reporniți producția și evaluați eficacitatea modificărilor efectuate. Dacă rezultatul este pozitiv, documentați-l și treceți la următoarea pierdere. Dacă situația nu s-a schimbat, colectați informații suplimentare și efectuați o altă sesiune pentru a rezolva problema.

În fiecare etapă, măsurați OEE, pentru a verifica starea pierderilor care au fost deja eliminate și pentru a monitoriza îmbunătățirile generale ale performanței.

Pasul 5 - Implementați practici de întreținere preventivă

În acest pas, întreținerea preventivă este integrată în programul de întreținere a echipamentelor. Începeți prin a identifica componentele mașinii care pot fi întreținute preventiv.

Acestea ar putea fi:

- piese care se uzează

- piese care eșuează

- puncte de concentrare a stresului

Următorul pas este aprobarea intervalelor de întreținere preventivă:

- Pentru piesele de uzură, setați nivelul actual de uzură și interval de înlocuire de bază

- pentru piese cu defecțiuni previzibile, determinați intervalul de defalcare de bază

- inventa programul de întreținere programat pentru înlocuirea preventivă a tuturor componentelor de uzură în funcție de timpul de funcționare al echipamentului

- crea proces standard pentru generarea comenzilor de lucru pe baza programului de întreținere programat.

Apoi, dezvoltați sistem de feedback pentru a optimiza intervalele de service. Pentru a face acest lucru, păstrați un jurnal în care înregistrați toate piesele de uzură. Notați în el faptele de înlocuire a pieselor și starea acestora la momentul înlocuirii. Adăugați înlocuiri neprogramate sau componente necontabile ale mașinii pentru a optimiza programul de întreținere programat.

Acest algoritm de implementare a TPM ia în considerare doar unii dintre pilonii metodologiei, în timp ce alții sunt lăsați în culise. Acestea trebuie introduse unul câte unul, aranjate în prealabil priorități pentru o anumită producție.

TPM rezultă în fabrici de producție

Implementarea unui program TPM reduce pierderile de hardware: defecte, timpi de nefuncționare, progres lent, schimbări, revizuiri și reluări.

În 6-12 luni de la implementarea întreținerii cuprinzătoare a echipamentelor, o întreprindere de producție atinge următoarele rezultate:

- îmbunătățirea calității produsului cu 20-25%

- reducerea reclamațiilor consumatorilor

- reducerea costurilor de întreținere a mașinii cu 10-50%

- creșterea productivității echipamentelor

- reducerea reparațiilor neprogramate

- reducerea timpului de nefuncţionare

- creșterea capacității centralei

- reducerea costurilor de producție

- eliminarea completă a defectelor asociate echipamentelor

- satisfacție sporită în rândul angajaților

- rentabilitate sporită a investiției

- reducerea stocurilor de produse în depozite

- reducerea accidentelor industriale

Exemple practice de utilizare a metodei TPM

Institutul Japonez de întreținere a plantelor (JIPM) auditează anual companiile pentru excelență în întreținerea productivă totală din afara Japoniei. Timp de patruzeci de ani, doar 20 de companii au fost incluse în lista câștigătorilor.

Uzina de echipamente frigorifice Arçelik

Atelierul fabricii Arçelik din Turcia

În 2016, combinatul frigorific turc Arçelik, compania-mamă a mărcii Beko, a primit cel mai înalt premiu pentru excelență în TPM. Este prima fabrică de producție de electrocasnice care a primit premiul JIPM. Fabrica a avut nevoie de 15 ani pentru a obține acest rezultat. De la implementarea întreținerii totale în 2002, conducerea superioară a rămas angajată în strategie și angajații au fost implicați la toate nivelurile.

Fabrici de ambalare Tetra Pak

Fabricile Tetra Pak dețin recordul pentru cele mai multe premii în domeniul îngrijirii generale a echipamentelor. În ultimii 12 ani au primit peste 70 de premii. Corporația a trecut la TPM în 1999 și în această perioadă l-a implementat în toate fabricile din rețeaua sa.

Verdict

Conceptul Total Productive Maintenance este baza succesului companiilor producătoare.

Atelierul este locul unde calitatea produsului este întruchipată, și este dificil de realizat folosind mașini și unelte în stare tehnică proastă.

Întreținerea generală a echipamentelor reduce productivitatea maximă a mașinilor în condiții normale de funcționare și menține performanța pentru o perioadă lungă de timp. Echipamentul care funcționează perfect, care este fixat înainte de a se sparge, economisește timp, reduce costurile și motivează lucrătorii.

Sistemul Total Productive Maintenance (TPM) a luat naștere în anii 70 ai secolului XX. în Japonia. Nu la propriu, ci exact în sens, acest termen poate fi tradus ca „întreținerea echipamentelor pentru a asigura cea mai înaltă eficiență a acestuia pe parcursul întregului său ciclu de viață, cu participarea întregului personal”.

Conform acestui concept, accentul ar trebui pus nu pe controlul extern al calității, ci pe crearea de înaltă calitate direct în procesul de lucru. Una dintre etapele naturale în implementarea acestei abordări a fost apariția cercurilor de calitate. La firma Nip-pon Denso, care producea echipamente electrice auto, întreg personalul era implicat în cercuri de calitate. Ca urmare a automatizării producției, compania s-a confruntat cu problema utilizării eficiente a echipamentelor complexe. Am reușit să găsim o soluție folosind două idei principale. În primul rând, operatorii erau obligați nu numai să folosească echipamentul, ci și să efectueze întreținerea de rutină a acestuia. În al doilea rând, pe baza cercurilor de calitate, a fost creat un sistem de menținere a tuturor echipamentelor companiei în stare bună de către personalul acesteia.

În 1971, această companie a devenit primul câștigător al Premiului TPM. De acum înainte, recompensarea întreprinderilor care au obținut cel mai mare succes în implementarea TRM a devenit un eveniment anual în Japonia. În același an a fost dată o definiție detaliată a TRM în unitățile de producție, constând din cinci puncte. Mai târziu, TRM a acoperit nu numai producția, ci și design, comercial, management și alte divizii, de exemplu. a devenit un sistem la nivel de companie. Ținând cont de aceste circumstanțe, în 1989 definiția a fost ajustată și conținutul TRM a fost prezentat după cum urmează:

1) scopul TRM este de a crea o întreprindere care se străduiește constant pentru creșterea maximă și cuprinzătoare a eficienței sistemului de producție;

2) mijlocul pentru atingerea scopului este crearea unui mecanism axat pe prevenirea tuturor tipurilor de pierderi („zero accidente”, „zero avarii”, „zero defecte”) de-a lungul întregului ciclu de viață al sistemului de producție;

3) pentru atingerea scopului sunt implicate toate departamentele: design, comercial, management, dar mai ales productie;

4) contribuie la atingerea scopului de către tot personalul - de la manager până la angajatul de linie;

5) dorința de a obține „zero pierderi” se realizează în cadrul activităților unor grupuri mici conectate ierarhic în care sunt uniți toți angajații.

În 1991, companiile străine au devenit pentru prima dată laureate ai Premiului TRM - Nach Industries din Singapore și filiala belgiană Volvo. Acesta a fost începutul recunoașterii internaționale a eficacității acestui sistem. TRM a devenit larg răspândit în industriile în care starea echipamentelor are un impact decisiv asupra nivelului de productivitate, calitate, leziuni și poluare a mediului. Astăzi, printre cei care au implementat sau implementează deja TRM, pe lângă companiile japoneze, se numără și cele americane: Eastman Kodak, Ford, Procter and Gamble; mai multe fabrici Pirelli, grupul DuPont și multe alte companii din Europa, America de Sud și Asia, precum și China. Finlanda are propriul său premiu TRM.

Pe acest fond, soarta TRM în Rusia până în prezent pare a fi un eșec. Abia în 1992, odată cu începerea lucrărilor în Rusia de către consultanții de la Centrul Japonez de Productivitate pentru Dezvoltare Socio-Economică (JPC-SED), care a sprijinit reformele economice rusești pe baza unui acord interguvernamental dintre Rusia și Japonia, a devenit posibil. pentru a obține o înțelegere mai mult sau mai puțin completă a ceea ce este acest sistem. La inițiativa părții japoneze, două publicații fundamentale ale TRM au fost traduse în rusă. Sistemul în sine nu a fost încă implementat la întreprinderile rusești.

Îmbunătățirea calitativă a stării întreprinderii se realizează cu TRM datorită unei schimbări coordonate a doi factori: pe de o parte, dezvoltarea abilităților profesionale: operatorii trebuie să fie capabili să întrețină în mod independent echipamentele, mecanicii trebuie să fie capabili să mențină în permanență performanța echipamentelor de înaltă tehnologie, inginerii trebuie să fie capabili să proiecteze echipamente care nu necesită întreținere și reparații; pe de altă parte - îmbunătățirea echipamentelor: creșterea eficienței utilizării echipamentelor prin îmbunătățirea continuă a acestuia și proiectarea de noi echipamente ținând cont de ciclul de viață complet al acestuia, urmată de aducerea acestuia la capacitatea maximă de proiectare în cel mai scurt timp posibil. Consecința acestei evoluții concertate a sistemului om-mașină este că în Japonia, poate mai des decât în alte țări, întreprinderile tind să fabrice în mod independent echipamentele necesare sau să adapteze echipamentele standard la nevoile lor.

Ei sunt convinși că este imposibil să se creeze produse care sunt solicitate pe piața mondială împrumutând tehnologie de la alte companii. Potrivit fondatorului companiei S. Honda, dacă le spui angajaților: „Oamenii educați proiectează mașini și lucrezi la ele”, „Am cumpărat echipamente bune și le folosești”, atunci „lucrătorii se vor transforma în anexe ale mașinilor”. și nu mai pot fi folosite.”

TRM presupune creșterea eficienței sistemului de producție prin eliminarea completă a tuturor pierderilor care împiedică atât eficiența muncii umane, cât și utilizarea echipamentelor, precum și a energiei, materiilor prime și uneltelor. De obicei, există 17 tipuri de astfel de pierderi. Pentru a evalua eficiența unui sistem de producție în timpul TRM, nu sunt utilizați indicatori locali, cum ar fi factorul de încărcare a echipamentului, ci un indicator al eficienței generale, care reflectă pierderile de toate tipurile.

Principalul obstacol în calea utilizării eficiente a echipamentelor conform conceptului TRM sunt două tipuri de defecțiuni: avarii care cauzează oprirea echipamentului, și defecțiuni care duc la abatere de la cursul normal al muncii, ca urmare, ducând la căsătorie sau alte pierderi. O defecțiune este „vârful aisbergului”, care crește dintr-un set de defecte ascunse: praf, murdărie, aderență a particulelor de material, uzură, slăbire, joc, coroziune, deformare, fisuri, vibrații etc. Defectele ascunse se acumulează, întărindu-se reciproc, ducând la defecțiuni.

Există două grupuri de motive pentru care defectele ascunse nu li se acordă atenția cuvenită.

Primul grup de motive își are rădăcinile în psihologia umană. Defectele ascunse nu sunt percepute de ochi parcă nu ar exista. Angajatul nu realizează că cauza defecțiunii este tocmai defecte ascunse.

Al doilea grup de motive este legat de echipament și de procedura stabilită pentru funcționarea acestuia. În special, nu se iau măsuri pentru eliminarea prafului, murdăriei și a altor fenomene care cauzează defecte ascunse. Echipamentul este adesea proiectat în așa fel încât defectele ascunse fie să fie imposibil de detectat, deoarece totul este acoperit cu capace și carcase, fie este dificil de curățat, lubrifiat și strâns șuruburile din cauza accesului dificil.

În cadrul TRM, a fost dezvoltat un sistem pentru identificarea defectelor ascunse și aducerea echipamentelor la starea normală. „Zero defecțiuni” se realizează prin implementarea treptată, sistematică și continuă a următoarelor activități:

Crearea condițiilor de bază pentru funcționarea normală a echipamentelor;

Respectarea condițiilor de funcționare a echipamentelor;

Îmbunătățirea abilităților operatorilor, specialiștilor în reparații și întreținere și inginerilor proiectanți.

Trebuie subliniat încă o dată că nu numai producția, ci și toate celelalte divizii ale întreprinderii sunt implicate în implementarea acestor activități. Condițiile preliminare pentru performanța ridicată a echipamentului în conformitate cu conceptul TRM sunt stabilite deja în faza de proiectare. Trebuie să fie inițial fiabil, sigur, ușor de operat și întreținut.

Conceptul central al TRM – Costul ciclului de viață (LCC) – costul ciclului de viață. Acesta include costul echipamentului în sine și costurile funcționării acestuia pe întreaga durată de viață. Echipamentele și metodele de operare sunt selectate pentru a minimiza LCC. Semnificativ nu este doar rezultatul implementării sistemului TRM, ci și procesul său de implementare. Mai mult, dacă procesul de implementare nu este organizat corect, atunci efectul așteptat aproape sigur nu va fi obținut. Aceasta explică atenția sporită acordată dezvoltării unei secvențe de acțiuni și formării unei structuri organizaționale pentru promovarea TRM. Stăpânirea sistemului TRM necesită efort considerabil și mult timp, deoarece implică o schimbare radicală a psihologiei angajaților întreprinderii. Totuși, după cum arată experiența organizațiilor care au implementat acest sistem, rezultatele tocmai acestui gen de schimbări constituie unul dintre principalele avantaje competitive pe piața globală de astăzi.

Programul de îmbunătățire continuă este completat de un sistem de întreținere totală a echipamentului, sau sistem operațional total (din engleză Total Productive Maintenance, TPM).

Când vorbesc despre TPM, japonezilor le place să facă analogii cu îngrijirea sănătății umane. Pentru a menține sănătatea la nivelul dorit, trebuie să faceți multe: urmăriți-vă dieta, obțineți vitamine, asigurați organismului activitate fizică etc. Pentru echipamente, aceasta înseamnă monitorizarea zilnică a funcționării componentelor principale, verificarea periodică a uzurii pieselor, lubrifierea în timp util etc. Dacă o persoană este răcită, va cumpăra medicamente, poate pleca devreme de la muncă pentru a se odihni acasă. De asemenea, puteți vedea din echipament când „a răcit”. Dacă o persoană nu se poate vindeca singură, atunci va consulta un medic. La fel este și cu echipamentele. Este important să vă amintiți să monitorizați cu atenție echipamentul, așa cum ați face propriul dvs. corp. Dacă o persoană are nevoie de o intervenție chirurgicală, va vedea deja un chirurg. În consecință, operatorii pot efectua ei înșiși unele lucrări de reparații, iar altele numai cu ajutorul personalului de reparații.

Prin urmare, atât operatorii, cât și reparatorii participă la TRM, care împreună asigură o fiabilitate sporită a echipamentelor. Este foarte important să se stabilească o cooperare strânsă între ei, iar acest lucru va necesita o delimitare foarte clară a funcțiilor pe care le îndeplinesc. Deoarece operatorii se află în permanență în apropierea echipamentelor, ei sunt primii care detectează zgomotul sau vibrațiile anormale de la motoare, scârțâitul neobișnuit al curelelor și lanțurilor de transmisie, scurgeri de ulei și scurgeri de aer. Operatorii trebuie să cunoască parametrii de bază ai echipamentului lor și să verifice dacă sunt la standarde în timpul fiecărei ture. Dacă găsiți cel mai mic defect la echipamentul în uz, ar trebui să anunțați imediat serviciul de reparații, deoarece identificarea în timp util și eliminarea imediată a problemelor emergente este condiția cheie pentru eliminarea accidentelor sau oprirea completă a mecanismelor costisitoare.

Personalul de întreținere trebuie să mențină un contact strâns cu operatorii, spunându-le ce să caute atunci când lucrează la echipamente, astfel încât potențialele probleme să poată fi identificate rapid. Baza TPM este stabilirea unui program de întreținere preventivă, lubrifiere, curățare și inspecție generală. Iar conducerea este obligată să se asigure că aceste lucrări sunt finalizate eficient și la timp. Tehnicile TPM și 5S lucrează mână în mână pentru a asigura siguranță și productivitate ridicată în fiecare loc de muncă, reducând în mod semnificativ costul perioadei de nefuncționare a echipamentelor.

Operatorii pot fi instruiți să efectueze ei înșiși reparații simple și sarcini de întreținere (de exemplu, înlocuirea curelelor și furtunurilor, adăugarea de ulei sau grăsime după cum este necesar). Operatorii trebuie să-și schimbe cultura de producție, să se simtă proprietari atenți ai echipamentelor pe care le operează și să își dea seama de responsabilitatea pentru aceasta. Ei trebuie să vadă echipa de întreținere ca parte a echipei lor.

Cele mai multe defecțiuni apar fie la echipamentele noi, fie la cele vechi. Și atenția insuficientă și întreținerea necorespunzătoare accelerează procesul de învechire a acestuia și îi scurtează durata de viață. Lucrând împreună și identificând problemele din timp, o echipă de operatori și specialiști în întreținere poate prelungi semnificativ durata de viață a echipamentului, izolând rapid problemele înainte ca acestea să provoace defecțiuni grave și timpi de nefuncționare costisitoare. Pentru a oferi un suport mai eficient, această echipă ar trebui să includă reprezentanți ai managementului care vor determina numărul de opriri preventive necesare pentru efectuarea întreținerii programate. De asemenea, conducerea trebuie să se asigure că banii sunt alocați pentru lucrările de reparații în timp util.

Procesul de documentare a datelor privind eficiența generală a echipamentelor (OEE) ajută la identificarea cauzelor scăderii productivității înainte ca acestea să conducă la o oprire completă a producției. În majoritatea cazurilor, este util să se înregistreze trei parametri de funcționare a echipamentului: disponibilitate (procentul de timp în care echipamentul este operațional și poate începe să funcționeze în orice moment), productivitatea (viteza de funcționare) și calitatea producției.

Timpul în care o anumită mașină nu este pregătită pentru lucrări majore din cauza opririlor minore, defecțiunilor, întreținerii programate sau așteptării unui operator nu este de obicei luată în considerare la calcularea indicelui de disponibilitate.

Aşa, Eficiența generală a echipamentelor (OEE) - un indicator care vă permite să evaluați în mod cuprinzător eficiența construcției unui proces de producție, cu excepția logisticii de intrare și ieșire.

OEE = Disponibilitate X Performanţă X Calitate

Disponibilitate este definită ca relația dintre timpul real de producție al unui produs și timpul planificat.

Performanţă este definită ca raportul dintre numărul de produse produse și produsul dintre viteza nominală și timpul de lucru.

Calitate este definită ca raportul dintre numărul de produse produse, excluzând defectele, și numărul total de produse.

Înlocuind toate valorile în formula generală, obținem:

După abrevieri matematice, vedem că trei valori sunt suficiente pentru a determina indicatorul OEE, dar colectăm informații despre toate pentru a înțelege clar cum ne putem îmbunătăți eficiența.

Parametrii TPM pot fi incluși în lista de verificare 5S sau plasați pe o listă de verificare separată. Atunci când procesele TPM sunt efectuate simultan, toți angajații implicați sunt responsabili în mod colectiv.

Înregistrările privind eficiența generală a echipamentelor ar trebui să fie înțelese de toată lumea, așa că este convenabil să folosiți diagrame în ele. Operatorii trebuie să înregistreze toate opririle reale, indiferent de durată sau de motive. Atunci când un program a fost menținut pentru o perioadă lungă de timp și fără erori, înregistrarea problemelor recurente va dezvălui tendințe și va identifica modalități de a preveni pierderile de producție.

Exemplu de diagramă cu date despre OEE SBE MI:

La unele dintre fabricile Companiei, sistemul informațional de management al activelor INFOR EAM este utilizat pentru a automatiza procesele care fac parte din TRM legate de creșterea eficienței funcționării echipamentelor.

Cu ajutorul unui sistem informatic din fabrici, a fost posibilă îmbunătățirea semnificativă a unor procese de afaceri precum:

§ Monitorizarea stării și întreținerea preventivă

§ Planificarea, analiza si managementul lucrarilor de intretinere si reparatii

§ Achizitionarea de bunuri si materiale si administrarea depozitelor de marfuri si materiale

Îmbunătățirea acestor procese de afaceri, la rândul său, vă permite să reduceți timpul de nefuncționare a liniei de producție, precum și costurile de întreținere a echipamentelor.

TPM (întreținere totală a echipamentelor)(Engleză: Total Productive Maintenance, TPM) este un concept de management al echipamentelor de producție care vizează creșterea eficienței întreținerii. Metoda Total Equipment Care este construită pe baza stabilizării și îmbunătățirii continue a proceselor de întreținere, a unui sistem de întreținere preventivă programată, a lucrului pe principiul „zero defecte” și a eliminării sistematice a tuturor surselor de pierderi.

TPM înseamnă în mod liber Întreținere eficientă totală. „Total” se referă nu numai la întreținerea productivă și eficientă din punct de vedere al costurilor, ci și la întregul sistem de îngrijire eficientă a echipamentului pe toată durata de viață a acestuia, precum și la includerea fiecărui angajat în parte și a diferitelor departamente în proces prin implicarea individuală. operatori în întreţinere . Mai mult, aplicarea TPM necesită anumite angajamente din partea conducerii întreprinderii.

În sistemul Total Equipment Maintenance, nu vorbim despre problema exclusivă a întreținerii echipamentelor, ci despre o înțelegere largă a întreținerii activelor de producție ca integrarea proceselor de operare și întreținere, participarea timpurie a personalului de întreținere la dezvoltarea echipamentelor. programele de întreținere și înregistrarea precisă a stării echipamentelor pentru întreținerea vizată în stare bună. TPM joacă un rol important în special în managementul producției just-in-time, deoarece întreruperile legate de întreținere duc la pierderi de timp, care crește pe tot parcursul lanțului valoric.

Motivul pentru încorporarea Total Maintenance în filosofia Lean manufacturing (TPS) este prezentat în Figura 1.

Diagrama 1. Încorporarea TPM în soluțiile de prevenire a pierderilor.

Scopul implementării TPM este de a elimina pierderile cronice:

- Defecțiune a echipamentului

- Timpi mari de schimbare și reglare

- Funcționare în gol și defecte minore

- Performanță (viteză) redusă de funcționare a echipamentului

- Piese defecte

- Pierderi în timpul punerii în funcțiune a echipamentelor.

Opt principii ale TPM

- Îmbunătățirea continuă: prevenirea orientată către practică a celor 7 tipuri de pierderi.

- Întreținere autonomă: operatorul echipamentului trebuie să efectueze în mod independent lucrări de inspecție, curățare, lubrifiere și întreținere minoră.

- Planificarea întreținerii: asigurarea disponibilității 100% a echipamentelor, precum și desfășurarea activităților kaizen in domeniul intretinerii.

- Instruire și educație: angajații trebuie să fie instruiți conform cerințelor pentru a deveni competenți în operarea și întreținerea echipamentelor.

- Controlul lansării: implementați o curbă de lansare verticală pentru produse și echipamente noi.

- Managementul calității: implementarea obiectivului „zero defecte de calitate” în produse și echipamente.

- TPM în zonele administrative: Deșeurile și deșeurile sunt eliminate în unitățile de producție indirecte.

- Securitatea, mediul și sănătatea în muncă: cerința de a transforma accidentele la întreprindere în zero.

Întreținerea autonomă este cel mai important principiu al TPM. Scopul său este de a minimiza pierderile de eficiență care apar din cauza defecțiunilor dispozitivelor, opririlor scurte, defecte etc. Pentru a realiza acest lucru, o parte din ce în ce mai mare din activitățile de întreținere necesare (curățare, lubrifiere, inspecție tehnică a dispozitivelor) sunt simplificate, standardizate și treptat. transferat în teren atribuţiile angajaţilor. Drept urmare, angajații departamentului mecanic șef sunt, pe de o parte, eliberați de activitățile de rutină de zi cu zi, astfel încât să aibă mai mult timp pentru a dezvolta și implementa măsuri de îmbunătățire. Pe de altă parte, echipamentele (dispozitivele) pot fi acum asigurate cu întreținerea tehnică necesară, care anterior nu putea fi pusă la dispoziție deloc sau în timp util din cauza lipsei de resurse adecvate.

Conceptul TPM a fost dezvoltat în Japonia la sfârșitul anilor 60 și începutul anilor 70 la Nippon Denso, un furnizor de echipamente electrice al Toyota Corporation, împreună cu formarea Toyota Production System (TPS). La începutul anilor 90 ai secolului trecut TPM a fost implementat în diferite versiuni la întreprinderi din întreaga lume. Fondatorul TPS, Taiichi Ohno, a declarat: „Puterea Toyota nu vine din procesele de întărire, ci din întreținerea preventivă a echipamentelor”. Puteți găsi experiența companiilor rusești și globale în implementarea și utilizarea sistemului TPM în Almanah „Managementul producției”.

Implementarea Întreținerii totale a echipamentelor în TPS este descrisă în secvența prezentată în Figura 2.

Schema 2. Curs sistematic de acțiune la implementarea TRM în sistemul de producție Toyota.

Ca instrument eficient pentru producția slabă, metoda Total Equipment Care a fost recent implementată activ în Rusia la multe întreprinderi - Uzina de anvelope Yaroslavl (SIBUR-Russian Tires holding), Uzina Mecanică Chepetsk, Uzina de ferestre din plastic Chelyabinsk (Etalon LLC) , fabrica de cofetărie JSC „Bolșevic” din Moscova etc.