Aliaj Ak 12 si diferenta d16. Topirea aliajelor de aluminiu. Un exemplu de aliaj de topire AL2 (AK12). Secvența de fabricare a matriței

Fișiere: 1 fișier

Metalele pure, returnările și deșeurile cu aceeași compoziție ca aliajul preparat sunt utilizate ca materiale de încărcare în timpul topirii și

de asemenea deşeuri din alte aliaje. Alegerea materialelor de încărcare este determinată

precum și posibilitatea obținerii unui aliaj cu o compoziție dată din acestea, precum și date tehnice și economice: disponibilitatea materialului, prețul acestuia, posibilitatea de prelucrare în unitatea de topire selectată.

Retururile și deșeurile au cele mai mici prețuri. Cu toate acestea, ele sunt, de regulă, contaminate cu impurități, deci este imposibil să se compenseze întreaga sarcină din ele, deoarece îndepărtarea impurităților în timpul topirii nu este întotdeauna posibilă sau recomandabilă. În plus, deșeurile și returnările conțin adesea impurități nedetectabile care deteriorează proprietățile metalului. În acest sens, ponderea deșeurilor și a profiturilor în taxă este adesea stabilită pe baza condiției conținutului permis de impurități specificate.

Cantitatea de materiale de încărcare este determinată prin calcularea încărcăturii. Calculul ține cont de pierderile de metal așteptate. Pentru a calcula sarcina, este necesar să existe, poate, o analiză chimică mai completă a tuturor materialelor de încărcare. Mai jos este calculul aritmetic al taxei.

Tehnologia de topire: În funcție de amploarea și specificul producției, topirea aliajelor de aluminiu turnate se realizează în creuzet și cuptoare cu reverberație care funcționează cu energie electrică, combustibil lichid sau gazos. Cuptoarele electrice cu inducție sunt utilizate în special pe scară largă.

Compoziția chimică a metalelor primare, a aliajelor secundare și a aliajelor principale trebuie să respecte cerințele GOST sau TU. Următoarele sunt de obicei folosite ca taxă:

- Silumin grad SIL1 (12% Si, rest Al) (GOST 2685-89);

- Ligatura Al-Cu (57,5% Al).

Taxa pentru topirea aliajelor de aluminiu nu trebuie să fie umedă sau contaminată cu ulei, emulsie sau pământ. Toate componentele încărcăturii introduse în metalul lichid trebuie încălzite la 150...200°C pentru a evita emisiile de metal. Taxa include aluminiu primar de porc și aliaje secundare, retur și deșeuri. Elementele ușor oxidante sunt introduse sub formă de aliaje pentru a facilita dizolvarea acestora și pentru a reduce deșeurile. Topirea aliajelor se face cel mai bine în cuptoare cu creuzet cu inducție.

Pentru comoditate și claritate, efectuăm calcule pentru 100 kg de aliaj.

Calculul încărcăturii folosind aliajul principal fără a ține cont de conținutul de impurități: se specifică prepararea a 1000 kg de aliaj AK12M2. Compoziția chimică medie a aliajului este Si = 11-13%. Cu=1,5-3%; Fe=1% impuritate 1%; Al – restul.

- porci pașaport de gradul A0 (GOST 11069-01);

- Silumin grad SIL00 (13% Si, rest Al) (GOST 2685-89);

- Ligatura Al-Cu (57,5Cu);

4) topirea se va efectua într-un cuptor cu creuzet. Deșeuri de componente: 1% Al; 1% Si; 1% Fe; 1,5% Cu;

a) aluminiu (84 × 100)/(100-1) = 84,8 kg;

b) siliciu (12 × 100)/(100-1) = 12,12 kg;

c) cupru (2 × 100)/(100-1,5) = 2,03 kg;

d) fier (1 × 100)/(100-1) = 1,01 kg;

2. Determinați numărul necesar de societăți pe acțiuni:

82,06/(99/100) = 82,88kg;

b) silumin marca SIL1. Calculul se bazează pe siliciu:

(13 × 93,23)/100 = 12,12 kg

c) Ligatura Al-Cu:

(42,5 × 4,77)/100 = 2,02 kg

3. Determinați cantitatea de aluminiu care trebuie introdusă în forma sa pură:

Tot Al este introdus sub formă de aliaje. Aluminiul de porc poate fi folosit pentru a regla compoziția aliajului.

5. Determinați masa fiecărei componente a încărcăturii pentru o topitură a aliajului (10.000 kg):

lingouri pasaport grad A0 8288kg

Silumin marca SIL00 93 23 kg

Ligatura Al-Cu 477 kg

5. Calculul cantității de căldură necesară pentru încălzirea, topirea și supraîncălzirea a 1 tonă de aliaj până la temperatura de turnare.

Cantitatea de căldură utilă cheltuită pentru încălzirea, topirea și supraîncălzirea topiturii la o anumită temperatură, kJ

Qtot = Qtime + Qpl + Qper

unde Q este cantitatea de căldură necesară pentru a încălzi aliajul la temperatură, kJ;

Qpl este cantitatea de căldură consumată la topirea metalului, kJ;

Qper este cantitatea de căldură consumată pentru supraîncălzirea topiturii la o anumită temperatură, kJ.

a) determinați cantitatea de căldură necesară pentru a încălzi aliajul la temperatura:

unde M este masa metalului,

Ctv - capacitatea termică medie a aliajului dur,

Din legea Dulong-Petit

213,125 kcal/(kg C)

Stv = 213,125 × 4,18 = 890,9 J/(kg×C)

tsol - punct de topire, tsol = 560 C;

temperatura inițială a aliajului, t0 = 20 C

Qtime = Cstv M (tsol – t0) = 890,9×1000 (560 – 20) = 481086 kJ

b) determinați cantitatea de căldură consumată la topirea metalului:

unde este căldura medie latentă de topire a aliajului, kJ/kg

Qpl = q M = = 550,82 × 1000 = 550820 kJ

c) determinați cantitatea de căldură consumată la supraîncălzirea topiturii la o temperatură dată:

unde este capacitatea termică medie a aliajului lichid,

Din legea Dulong-Petit pentru starea lichidă:

=(0,22+0,03+0,002)*1000=252 kcal/(kg ×C)

Stv = 252 kcal/(kg×C) = 4,18×252 = 1053,36 J/(kg C)

temperatura de supraîncălzire, C;

Qper = Czh M (tli – tlik) = 1053,36×1000 (720 – 640) = 84269 kJ.

d) cantitatea totală de căldură necesară pentru încălzirea, topirea și supraîncălzirea a 1000 kg de aliaj:

Qtotal = Qtime + Qpl + Qper = 481086 + 550850 + 84269 = 1116205 kJ

6. Alegerea unei unități de topire și dezvoltarea tehnologiei de preparare a aliajelor.

6.1. Alegerea unei unități de topire și caracteristicile acesteia.

Pentru producerea aliajelor de aluminiu se folosesc diferite cuptoare. Alegerea cuptorului se face în funcție de scara producției, de cerințele pentru calitatea metalului care este topit și de o serie de alți factori.

În funcție de tipul de energie utilizat pentru topirea aliajelor, toate cuptoarele de topire sunt împărțite în combustibil și electrice. Cuptoarele cu combustibil sunt împărțite în cuptoare cu creuzet, reflectoare și cuptoare cu baie. Cuptoarele electrice sunt clasificate în funcție de metoda de transformare a energiei electrice în căldură. Turnătorii folosesc cuptoare cu rezistență, inducție, arc electric, fascicul de electroni și cuptoare cu plasmă.

În cuptoarele cu rezistență electrică, încălzirea și topirea încărcăturii se realizează datorită energiei termice furnizate de elementele electrice de încălzire instalate în acoperișul sau pereții cuptorului de topire. Aceste cuptoare sunt folosite pentru topirea aliajelor de aluminiu, magneziu, zinc, staniu și plumb.

Cuptoarele cu inducție, în funcție de principiul și designul lor, sunt împărțite în cuptoare cu creuzet și cu canal, în funcție de frecvența curentului de alimentare, sunt clasificate în cuptoare de înaltă frecvență și industrială (50 per/s).

Indiferent de frecvența curentului de alimentare, principiul de funcționare al tuturor cuptoarelor cu creuzet cu inducție se bazează pe inducerea energiei electromagnetice în metalul încălzit (curenți Foucault) și

transformându-l în căldură. La topirea în metal sau alte creuzete din materiale conductoare electric, energia termică este transferată și metalului încălzit de pereții creuzetului. Cuptoarele cu creuzet cu inducție sunt folosite pentru topirea aluminiului, magneziului, cuprului, aliajelor de nichel, precum și a oțelurilor și a fontelor.

Pentru a pregăti aliajul AK12M2, selectăm un cuptor cu creuzet cu inducție marca IAT-1.

Capacitatea cuptoarelor cu creuzet variază de la fracțiuni de kilogram (cuptoare de laborator) la câteva zeci de tone.

Avantajele cuptoarelor cu inducție cu creuzet:

1) performanță ridicată obținută datorită densităților mari de putere;

2) circulația intensivă a topiturii în creuzet, asigurând egalizarea temperaturii pe tot volumul băii și obținerea compoziției chimice omogene a aliajelor;

3) capacitatea de a trece rapid de la topirea unei mărci de aliaj la alta;

4) utilizarea pe scară largă (până la 100%) a materialelor de calitate scăzută în încărcare - așchii și deșeuri;

5) capacitatea de a efectua topirea la orice presiune (cuptoare cu vid) și în orice atmosferă (oxidantă, reducătoare, neutră);

6) simplitatea și comoditatea întreținerii cuptorului, controlului și reglementării procesului de topire; oportunități ample de mecanizare și automatizare a încărcării cu sarcină și turnare a metalelor, condiții sanitare și igienice bune.

Dezavantajele cuptoarelor cu creuzet includ durabilitatea scăzută a căptușelii creuzetului și temperatura relativ scăzută a metalului pe suprafața băii de lichid, care nu permite utilizarea eficientă a fluxurilor pentru prelucrarea metalurgică a aliajelor. Cu toate acestea, avantajele cuptoarelor cu creuzet sunt atât de semnificative încât devin din ce în ce mai răspândite. Există cuptoare deschise (topire în aer) și cuptoare cu vid (topire în vid).

Pentru topirea aliajelor de aluminiu, magneziu și cupru se folosesc cuptoare deschise cu creuzet cu inducție de frecvență industrială, cu o capacitate de la 0,4-1,0 până la 25-60 tone și o productivitate de 0,5-6,0 tone de metal lichid pe oră. Indiferent de calitatea aliajului de topit și de recipient, cuptoarele cu creuzet cu inducție au aceleași componente structurale și diferă în principal prin productivitatea și puterea echipamentelor electrice.

Crezetele cuptoarelor pentru topirea aliajelor de aluminiu și de cupru sunt realizate prin baterea și sinterizarea maselor refractare, iar cuptoarele pentru topirea aliajelor de magneziu sunt echipate cu un creuzet de oțel cu un design sudat sau turnat.

Cuptoarele cu inducție de înaltă frecvență sunt utilizate pentru topirea aliajelor pe bază de nichel și cupru, precum și a oțelurilor și a unui număr de alte aliaje. Capacitatea cuptoarelor variază de la zeci de kilograme la 1-3 tone de metal lichid. Sursa de alimentare este convertoarele de curent cu tiristoare.

Principalele caracteristici ale cuptorului cu canal de inducție IAT-1

Tabelul 5

6.2. Dezvoltarea tehnologiei pentru producerea aliajului AK12M2

Topirea majorității aliajelor de aluminiu nu este dificilă. Componentele de aliere, cu excepția magneziului, zincului și uneori a cuprului, sunt introduse sub formă de aliaje. Ligatura A1-Si este introdusă în topitură la 700-740 °C; zincul este încărcat înainte de magneziu, care este introdus de obicei înainte ca metalul să fie drenat. Materialele de încărcare sunt încărcate în următoarea secvență; aluminiu de porc, deșeuri voluminoase, retopire, aliaje sau metale pure. Supraîncălzirea maximă admisă pentru aliajele turnate este de 800-830 °C. Când este topit în aer, aluminiul se oxidează. Principalii agenți oxidanți sunt oxigenul și vaporii de apă. Conținutul de umiditate în aer iarna este de 2-4,5 g/m3, vara 18,5-23 g/m3; produsele de ardere a combustibilului lichid sau gazos pot conţine de la 35 până la 70 g/m 3 de vapori de apă. În funcție de temperatura și presiunea oxigenului și a vaporilor de apă, precum și de condițiile cinetice de interacțiune în timpul oxidării, se formează oxid de aluminiu (A1 2 O 3) și suboxizi (A1 2 O și A1O). Probabilitatea formării suboxidului crește odată cu creșterea temperaturii și scăderea presiunii parțiale a oxigenului deasupra topiturii. În condiții normale de topire, faza stabilă termodinamic este oxid de aluminiu solid - Al 2 O 3, care nu se dizolvă în aluminiu și nu formează compuși fuzibili cu acesta. Când este încălzit la 1200 °C, A12O3 recristalizează în a-Al2O3. Pe măsură ce suprafața aluminiului solid și lichid se oxidează, se formează un film de oxid dens, durabil, cu o grosime de 0,1-0,3 microni. Când se atinge o astfel de grosime, oxidarea se oprește practic, deoarece viteza de difuzie a oxigenului prin film încetinește brusc. Viteza de oxidare crește foarte mult odată cu creșterea temperaturii topiturii.

Aliajele de aluminiu și magneziu formează o peliculă de oxid cu compoziție variabilă. La un conţinut scăzut de magneziu (până la 0,005%), pelicula de oxid are structura -A1 2 O 3 şi este o soluţie solidă de MgO în -A1 2 0 3; cu un continut de 0,01-1% Mg, pelicula de oxid este formata din spinel (MgO-A1 2 O) de compozitie variabila si oxid de magneziu; cu un conținut de peste 1,0% Mg, filmul constă aproape în întregime din oxid de magneziu. Beriliul și lantanul (până la 0,01%) reduc rata de oxidare a acestor aliaje la nivelul vitezei de oxidare a aluminiului. Efectul lor protector se datorează compactării peliculei de oxid a aliajelor datorită umplerii porilor formați în acesta.

Amestecarea topiturii în timpul procesului de topire este însoțită de o încălcare a integrității filmului de oxid și de amestecarea fragmentelor sale în topitură. Îmbogățirea topiturii cu incluziuni de oxid are loc și ca urmare a reacțiilor de schimb cu căptușeala dispozitivelor de topire. Cea mai semnificativă influență asupra gradului de contaminare a topiturii cu pelicule este exercitată de oxidarea suprafeței materialelor de încărcare primară și secundară originale. Rolul negativ al acestui factor crește pe măsură ce compactitatea scade și suprafața specifică a materialului crește.

Descrierea postului

Aluminiul are o rețea cristalină cubică centrată pe față și nu suferă transformări alotropice. Are o densitate scăzută (2,7 g/cm3), un punct de topire scăzut (660 °C), are o alungire mare la tracțiune (până la 60%), o conductivitate electrică bună și o rezistență specifică ridicată. Aluminiul are o contracție mare de cristalizare volumetrică (6,5%) și o contracție liniară mare (1,7%); se oxidează cu ușurință pentru a forma un film protector dens de oxid de Al2O3. Aluminiul este utilizat pe scară largă în inginerie electrică, aviație, industria alimentară, industria auto și construcții.

1. Caracteristici generale și domenii de aplicare ale aliajului……….3

2. Proprietăți fizice, de turnare, mecanice și alte proprietăți ale aliajului………6

3. Calculul densității teoretice a aliajului………………………………...7

4. Caracteristicile materialelor de sarcină și auxiliare pentru producerea aliajului. Calculul taxei…………………………………………………………….. 9

5. Calculul cantității de căldură necesară pentru încălzirea, topirea și supraîncălzirea a 1 tonă de aliaj până la temperatura de turnare……………...11

6. Alegerea unei unități de topire și dezvoltarea tehnologiei de preparare a aliajelor…………………………………………………………………………………………………………. .13

6.1. Alegerea unei unități de topire și caracteristicile acesteia…………13

6.2. Dezvoltarea tehnologiei de producere a aliajului AK12M…………………16

Lista referințelor………………………………………………………...19

Una dintre principalele categorii de metale ușoare care sunt utilizate pe scară largă în diverse industrii sunt aliajele pe bază de aluminiu. Cel mai comun dintre ele este aliajul de turnare AK12. Pentru o utilizare practică cu succes a metalului, specialiștii trebuie să fie capabili să gestioneze corect informațiile despre scopul, compoziția și proprietățile acestuia.

Caracteristicile aliajului

În diverse domenii ale industriei, alături de aliajele de înaltă rezistență pe bază de metale feroase (oțel, fontă), sunt utilizați pe scară largă compușii ușori pe bază de aluminiu și siliciu - silumini. Sunt mai durabile și mai rezistente la uzură decât aluminiul pur, dar sunt oarecum inferioare compușilor aluminiu-cupru.

Unul dintre cele mai comune aliaje aluminiu-siliciu este AK12. Aparține categoriei de turnătorie.

Conform clasificării învechite, acesta a fost marcat cu literele AL - aluminiu turnat.

AK12 poate fi împărțit în trei grupuri în funcție de proprietățile sale:

Fizic

- capacitate termica specifica - 838 J/(kg*deg);

- modul elastic - 0,7 MPa;

- densitate - 2650 kg/m3;

- coeficient de dilatare termică - 21,1 1/grad;

- rezistenta electrica specifica - 54,8 Ohm*m.

Mecanic

- Duritate Brinell - HB 10-1=50 MPa;

- rezistență temporară la tracțiune la turnare într-o matriță de răcire sau sub presiune - 147-157 MPa;

- alungirea relativă la turnarea într-o matriță de răcire - 2-3%;

- alungirea relativă în timpul turnării prin injecție este de 1-2%.

Turnătorie-tehnologică

- coeficientul de contracție liniară - 0,8%.

Siluminul este sigilat ermetic și foarte rezistent la coroziune. Pentru aliajul AK12 utilizat în apa de mare, proporția de cupru în conformitate cu cerințele standardului nu trebuie să depășească 0,3%. Aliajul prezintă, de asemenea, proprietăți anticorozive excelente în alte medii:

- usor acid;

- alcalin;

- în condiții de umiditate ridicată.

Proprietățile negative ale aliajului AK12 includ următoarele: - fragilitate în timpul prelucrării.

- porozitate ridicată;

- structura eutectică cu granulație grosieră a pieselor turnate;

- prag scăzut pentru activitatea fizică.

Este imposibil să se obțină o creștere a rezistenței prin tratamentul termic (călirea) a pieselor turnate din aliaj.

Compoziția chimică

Conform GOST 1583-93 „Aliajele de turnare de aluminiu” AK12 are următoarea compoziție chimică:

1. Metale comune

- aluminiu - 84,3-90%.

- siliciu - 10-13%.

2. Impurități

- fier de călcat - până la 1,5%

- cupru - până la 0,6%

- mangan - până la 0,5%

- zinc - până la 0,3%

- magneziu și titan - până la 0,1%

Aliajul a obținut proprietăți mecanice ridicate după modificarea cu aditivi chimici:

- sodiu;

- potasiu;

- litiu

În unele cazuri, se pot utiliza și săruri ale elementelor chimice de mai sus. Proporția modificatorilor în compoziția aliajului nu depășește 0,01%. Scopul lor este de a crește indicele de ductilitate în timpul turnării prin legarea atomilor de siliciu.

Pe lângă modificatorii tradiționali, recent s-a folosit pe scară largă tehnologia de adăugare a compușilor pe bază de stronțiu, care este rezistent la deșeuri. De asemenea, adăugarea sa nu duce la o creștere a contracției de gaz și a porozității turnării. AK12 cu adaos de stronțiu își păstrează structura fizică și chimică după retopiri repetate.

Aplicarea practică a aliajului AK12

Datorită indicelui său ridicat de fluiditate, aliajul este utilizat pe scară largă în producția de piese care funcționează în medii cu temperaturi de până la 200ºC. Turnările de Silumin sunt realizate în trei moduri:

- sub presiune.

- folosind o matriță de turnare de metal (chill).

- folosind o matriță de turnare cu nisip.

Cea mai populară formă de turnare finită de la AK12 de pe piață este porcii cu o greutate de până la 15 kg.

În conformitate cu cerințele standardului de turnare, următoarele informații sunt aplicate prin imprimare:

- denumirea aliajului;

- numărul de căldură;

- greutate.

Ambalajul trebuie să fie însoțit de un certificat care să indice compoziția chimică exactă a aliajului.

Domeniile de aplicare și gama de produse fabricate din AK12 sunt neobișnuit de largi:

- industria auto, industria aeronautica - blocuri cilindri, pistoane si carter.

- locuințe și servicii comunale - robinete de închidere pentru lucrări de instalații sanitare, schimbătoare de căldură pentru dispozitive de încălzire.

- Unele tipuri de aparate de bucătărie sunt fabricate din silumin.

Solicitați un preț

Pune o întrebare

Lista de produse oferite de Orion-Spetssplav-Gatchina LLC include aliajele de turnare de aluminiu AK12, AK12Ch, AK12PCh, AK12och. Compania vinde metal din propria producție și garantează constant o calitate înaltă prin controlul atent al caracteristicilor. Orion-Spetssplav-Gatchina LLC este un furnizor obișnuit pentru marile întreprinderi rusești și străine.

Descrierea, caracteristicile și aplicarea aliajelor AK12, AK12ch, AK12pch, AK12och

Aliajele sunt din aluminiu cu adaos de 10-13% siliciu, care îndeplinește funcții de aliere. În funcție de marcă, aceste aliaje au restricții clare privind conținutul de fier, mangan, calciu, titan, cupru și zinc.

Temperaturile de turnare mai scăzute ajută la reducerea costurilor de producție la producerea pieselor. Datorită conținutului de aditivi de siliciu din compoziție, aliajele din seria AK12 au densitate scăzută, fluiditate crescută și contracție liniară minimă. Aliajele nu sunt predispuse la crăpare în timpul turnării și se pretează bine la sudare

Silumins AK12, AK12Ch, AK12PCh, AK12och sunt solicitate pe scară largă în inginerie mecanică (schimbătoare de căldură, echipamente de pompare, adaptoare, elemente de fitinguri de conducte),

la fabricarea de piese turnate ermetice de forme complexe, la fabricarea de produse pentru industria alimentară și alte scopuri.

| Marca | Formă | Compus | Marcare | Standard | Preț, dolari/tonă, fără TVA |

| AK12 | Lingo de napolitană Dimensiune 400*200*40 mm Greutate 5-7 kg |

Al-84,3-90% Si 10-13% |

dungă albă, Dună verde Dună verde |

GOST 1583-93 Specificatiile clientului G-AlSi12 |

la cerere |

| AK12h | Lingo de napolitană Dimensiune 400*200*40 mm Greutate 5-7 kg |

Al-85,8-90% Si-10-13% |

GOST 1583-93 Specificatiile clientului |

la cerere | |

| AK12pch | Lingo de napolitană Dimensiune 400*200*40 mm Greutate 5-7 kg |

Al-86,3-90%, Si 10-13% |

GOST 1583-93 Specificatiile clientului |

la cerere | |

| AK12och | Lingo de napolitană Dimensiune 400*200*40 mm Greutate 5-7 kg |

Al-86,6-90%, Si 10-13% |

GOST 1583-93 Specificatiile clientului |

la cerere |

Analiza chimică spectrală a aliajului de aluminiu. Calculul sistemului de gating pentru producerea de mostre din aliajul specificat. Modificări ale fluidității aliajului la diferite temperaturi de supraîncălzire. Justificarea prezenței zonelor dendritice în microstructura siluminului.

Este ușor să trimiți munca ta bună la baza de cunoștințe. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Postat pe http:// www. toate cele mai bune. ru/

Influența temperaturii de încălzire a topiturii asupra proprietăților mecanice și de turnare ale aliajului de aluminiu (AK12)

UDC 621.74.041

Șcherbinin V.A ., Custudent,

Laamvon« Tehnologii de turnătorie»

Conducator stiintific: S.L. Timcenko,

Lacandidat la științe fizice și matematice, conferențiar al catedrei« fizică» (FN-4)

Rusia, 105005, Moscova, MSTU im. N.E. Bauman,

vowa. scherbinină2014@ yandex. ru

Cuvinte cheie: aliaj (aliaj), eutectic(eutecticum) , fluiditate(flowability) , duritate (duritate), puterea (durabil calitate) , puterea de impact (impact duritate) , lichidare dendritică (dendritice segregare), lichidare zonală (zonal segregare), crack (ţintui), scoici de nisip (nisip gaură), chiuvete de gaz (lovitură gaură).

Adnotare: Autorul realizează un studiu al influenței temperaturii de încălzire a topiturii asupra proprietăților mecanice și de turnare ale aliajului AK12. ÎNlucrarea descrieexperimentpentru a identifica compoziția chimică a unui aliaj dat (analiza chimică spectrală),care aratăcu greutateprocentul de conținut de siliciu din aliaj (10 -12 %) . Autorul calculează în detaliu trecereasistem de preparare a probelorrealizat din aliaj AK12 și stabilește experimente suplimentare privind impactul și tensiunea, care sunt, de asemenea, prezentate în articol, asupra pieselor de prelucrat rezultate.Problema ridicată este modificarea fluidității aliajului la diferite temperaturi de supraîncălzire. Autorul dovedește convingător prezențaabsența zonelor dendritice în microstructura siluminului, precum și scăderea acestora odată cu creșterea temperaturii de turnare.

Introducere

În ciuda faptului că tehnologiile de turnătorie au fost folosite de multă vreme pentru a produce produse, ideea creării de noi metode de turnare rămâne relevantă. De asemenea, este relevantă utilizarea unei game mai largi de aliaje de turnare pentru a obține produse de înaltă calitate.

Tehnologiile moderne, inclusiv procesul de turnătorie, implică nu numai obținerea configurației necesare a produsului, ci și capacitatea de a controla proprietățile mecanice și de turnare ale pieselor turnate rezultate. Acest lucru dă un salt uriaș în diverse sfere ale societății (de la producția de bijuterii la industria militară). Este logic să concluzionăm că studiul proprietăților mecanice și de turnare ale unui produs este necesar pentru progresul tehnologic.

Studiul proprietăților aliajelor este un subiect destul de comun în cercetarea științifică. De exemplu, articolul a studiat experimental influența densității curentului electric j~ (10 5 - 10 7) A/m 2 asupra procesului de cristalizare a aliajului de aluminiu (AK12) în timpul turnării cu nisip și posibilitatea de a controla procesul de cristalizare folosind influența electrică externă.

Articolul a stabilit experimental dependența proprietăților mecanice și de turnare ale unui aliaj de aluminiu de tratamentul termic (încălzirea topiturii la o temperatură critică), la care descompunerea microneomogenităților din topitură, moștenite de la sarcină, și expunerea optimă izotermă. , care permite creșterea semnificativă a nivelului de omogenitate al topiturii, începe. Cristalizarea topiturii dintr-o stare apropiată de omogenă contribuie la obținerea unei structuri cu granulație fină și a proprietăților de performanță sporite.

În această lucrare, a fost stabilită sarcina de a studia efectul supraîncălzirii topiturii

AK12 asupra proprietăților sale de turnare și mecanice.

Aliajele sistemului Al-Si sunt cunoscute sub denumirea generală de silumini. Siluminile se caracterizează prin proprietăți bune de turnare și etanșeitate, rezistență medie și rezistență suficientă la coroziune. Sunt utilizate pentru producerea de piese turnate complexe.

AK12 este un aliaj eutectic, a cărui componentă a matricei este aluminiu, conține 12% siliciu.

Densitatea aliajelor de silumin variază de la 2,5 la 2,94 g/cm3. În comparație cu aluminiul, aliajele de silumin au o rezistență mai mare și rezistență la uzură.

Siluminii sunt rezistenti la coroziune in atmosfera umeda si apa de mare, in medii usor acide si alcaline.

Partea experimentală

Pentru a studia influența temperaturii de supraîncălzire a topiturii asupra proprietăților mecanice și de turnare, s-au realizat probe din aliaj de aluminiu AK12, obținut la următoarele temperaturi de supraîncălzire a topiturii: 800, 850 și 925 C°. Pentru a colecta statistici, au fost făcute patru probe per turnare. Topitura a fost turnată în nisip-argilă și forme de răcire.

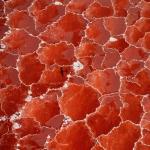

Pentru a confirma compoziția chimică a aliajului utilizat, s-au realizat secțiuni subțiri și s-a efectuat analiza chimică spectrală a acestuia. Imaginea (Fig. 1) prezintă urme caracteristice ale laserului utilizat pentru producerea vaporilor de aliaj (marca: LAES MATRIX). Ulterior, s-a analizat spectrul acestor vapori.

Orez. 1. Secţiuni pentru analiză chimică

Atomii fiecărui element chimic au frecvențe de rezonanță strict definite, drept urmare la aceste frecvențe emit sau absorb lumină. Acest lucru duce la faptul că într-un spectroscop, liniile (întunecate sau luminoase) sunt vizibile pe spectre în anumite locuri caracteristice fiecărei substanțe. Intensitatea liniilor depinde de cantitatea de substanță și de starea acesteia. În analiza spectrală cantitativă, conținutul substanței studiate este determinat de intensitățile relative sau absolute ale liniilor sau benzilor din spectre.

Rezultatele analizei spectrale a probelor turnate la o temperatură de 925 C° sunt prezentate în Tabelul 1, iar la o temperatură de turnare de 800 C° - în Tabelul 2.

Tabelul 1. Conținut procentual de elemente chimice din probă la o temperatură de turnare de 925 C°

Tabelul 2. Conținutul procentual de elemente chimice din probă la o temperatură de turnare de 800 C°

Pentru a explica rezultatele analizei chimice a aliajului utilizat, vom folosi diagrama de fază a aliajelor de silumin, prezentată în Fig. 2.

Orez. 2. Diagrama de fază Al-Si

Aliajele cu un punct de topire minim și un interval minim de temperatură de cristalizare, care conțin 12-13% Si, au proprietăți optime de turnare. Siluminul convențional este un aliaj hipereutectic în structură (procentul de conținut de siliciu din aliaj depășește 12%). Structura unui astfel de aliaj constă din eutectice aspre în formă de ac (b + Si) și cristale primare de siliciu (Fig. 3a). În timpul cristalizării eutecticului, siliciul este eliberat sub formă de cristale grosiere, casante, în formă de ac, care joacă rolul de concentratori interni de stres. Acest aliaj are proprietăți mecanice scăzute: y b = 120 MPa; d= 2%. Pentru a îmbunătăți proprietățile mecanice, siluminile sunt modificate cu sodiu (0,05-0,08%) prin adăugarea unui amestec de săruri 67% NaF și 33% NaCI la topitură.

Acest lucru este confirmat de experimentul „Analiza structurii secțiunilor subțiri” descris mai jos. Cu un studiu detaliat al structurii secțiunii AK12 obținute în timpul lucrării, se pot observa cristale eutectice aspre în formă de ac (b + Si) și Si, care sunt descrise mai sus. Figura 3b prezintă structura secțiunii AK12 la o temperatură de turnare de 800 C°.

Fig.3. Microstructura siluminului: a) aliaj hipereutectic; b) structura secțiunii AK12 la o temperatură de turnare de 800 C° (creștere x 500)

Modificările structurii conduc la o creștere a proprietăților mecanice: y b =200 MPa; d = 12%. În același timp, se îmbunătățesc proprietățile de turnare ale aliajelor (crește fluiditatea, crește densitatea pieselor turnate etc.).

Din procentul de siliciu din vaporii eliberați, putem concluziona că aliajul experimental este hipoeutectic, dar proprietățile sale sunt apropiate de eutectice.

Lucrarea a efectuat studii privind fluiditatea aliajului și proprietățile mecanice ale probelor la diferite temperaturi de turnare. Mai jos este un calcul al sistemului de alimentare cu porți pentru producerea pieselor turnate.

mostrepentru testarea impactului.

În fig. Figura 4 prezintă o diagramă a unei turnări cu o admisie. Această turnare este un semifabricat pentru efectuarea unui test de impact standard. Diagrama sistemului de alimentare cu poartă este prezentată în Fig. 5. Metoda de realizare a turnărilor este turnarea cu nisip.

Orez. 4. Diagrama de turnare

Orez. 5. Schema sistemului gating-alimentare

Calculul unui sistem de blocare după alegerea designului său se reduce la determinarea duratei optime de turnare a matriței și a ariei secțiunii transversale a tuturor elementelor sistemului. Lungimea fiecărui canal de deschidere este luată constructiv, adică fără calcul, pe baza așezării elementelor sistemului de închidere în dimensiunile matriței.

1. Calcularea timpului de completare a formularului.

Timpul de umplere a matriței depinde de proprietățile de turnare și tehnologice ale aliajului, de temperatura de turnare, de capacitatea de stocare a căldurii a materialului de matriță, de dimensiunile și caracteristicile de proiectare ale turnării. Legile continuității jetului nu permit luarea în considerare a tuturor acestor parametri și de aceea dependența obținută teoretic determină aproximativ timpul de umplere a matriței.

Cel mai adesea, formula G.M este utilizată pentru a calcula timpul de turnare. Dubitsky, K.A. Soboleva:

unde f - timpul de umplere, s; S - coeficient empiric; d - grosimea peretelui predominant al turnării, mm; G - consumul de metal al turnării, kg

Coeficientul empiric, conform , este egal cu S=1,6.

Consumul de metal al unei turnări se determină ca suma maselor turnării, porților și profiturilor, dacă acestea sunt umplute printr-un sistem de închidere comun cu turnarea. În acest caz, este convenabil să folosiți următoarea expresie:

unde G O, G L, G P sunt masele turnării, sprues și respectiv profituri, kg;

Deoarece nu există profit, G P =0.

2. Determinați viteza de umplere.

unde f este timpul de umplere a turnării cu profit, s; Q este înălțimea turnării cu profit umplut din sistemul comun de blocare, mm.

3. Determinați suprafața totală a secțiunii transversale a alimentatoarelor.

Pentru a determina suprafața totală a secțiunii transversale a alimentatoarelor, este convenabil să folosiți formula lui B. Hovann:

unde m este debitul sistemului de deschidere; g - densitatea aluminiului lichid g/cm 3 ; g - accelerația în cădere liberă, 980 cm/s 2 ; H p - presiune metal de proiectare, cm.

Să determinăm presiunea de proiectare a metalului din balon, a cărei diagramă este prezentată în Fig. 6;

unde H este presiunea inițială, cm; P - distanța de la punctul cel mai înalt al turnării până la nivelul de intrare, cm; C - inaltimea turnarii in functie de pozitia la turnare, cm.

Cu schema de umplere aleasă utilizată, se presupune că P=C.

Orez. 6. Schema balonului

4. Determinarea ariei secțiunii transversale a curelei de deschidere, a ridicătorului și a alimentatorului.

Folosind calcule conform (1)-(3), am calculat aria alimentatorului F groapă =0,98 cm 2, apoi din relația (6) se obține: F l.x =1,176 cm 2; Fc = 1,64 cm2.

Calculul sistemului gating-alimentaremostre destinatepentru încercări de tracțiune.

În fig. Figura 7 prezintă o diagramă a unei turnări cu o admisie. Această turnare este un semifabricat pentru efectuarea unei încercări de tracțiune. Diagrama sistemului de alimentare cu poartă este prezentată în Fig. 8. Metoda de realizare a turnărilor este turnarea cu nisip.

Orez. 7. Dimensiuni de turnare (cu alocație)

Orez. 8. Schema sistemului de porți

Calculul a fost efectuat în aceeași ordine ca și cel precedent.

S-au obtinut urmatoarele rezultate:

F l.x = 1,54 cm 2; Fc = 2,13 cm2; F groapă = 1,27 cm 2.

Ca rezultat, zonele secțiunii transversale ale tuturor elementelor sistemului de porți au fost obținute pentru probe de impact și tracțiune.

Descrieri ale procesului de turnareși prelucrarea pieselor de prelucrat.

Conform calculelor, au fost fabricate echipamente pentru producerea matrițelor de turnare. Un model al sistemului de porți pentru testarea la impact este prelucrat din blocuri de lemn ținând cont de dimensiunile de proiectare.

Forme (nisip-argilă) pentru turnarea probelor de Gagarin (încercări de tracțiune) au fost turnate din modele standard gata făcute.

Topirea metalului AK12 a fost efectuată într-un cuptor de încălzire prin inducție (model HDTV: SP-15) prin încălzirea acestuia la diferite temperaturi (Fig. 9).

Au fost alese următoarele temperaturi pentru turnarea topiturii în matriță: 925 °C, 850 °C, 800 °C.

Orez. 9. Topirea metalului AK12 într-un cuptor de încălzire prin inducție

Orez. 10. Turnarea în forme

aliaj de aluminiu silumin dendritic

Controlul temperaturii a fost efectuat folosind un termocuplu cromel-alumel. Citirile termocuplului au fost înregistrate folosind un multimetru digital (PeakTech 2010 DMM). Apoi, topitura a fost turnată în forme pregătite (Fig. 10) la temperaturile indicate. Piesele turnate rezultate au fost supuse unei prelucrări mecanice ulterioare pe o mașină de frezat. Probele de tracțiune au fost prelucrate prin strunjire (folosind freze) pe un strung CNC 16K20T1. Probele de impact au fost prelucrate cu o freză cu cap pe o mașină 2A430;

Măsurarea fluidității aliajului AK12 la diferite temperaturi.

În această lucrare, fluiditatea a fost studiată folosind o matriță de răcire (testul Samarin-Nehendzi) (Fig. 11). Au fost studiate rezultatele turnării la diferite temperaturi ale încălzirii metalului lichid cu ajutorul unui cuptor cu rezistență. Dimensiunea granulelor de lângă suprafața turnării în cazul turnării într-o matriță de răcire și în forme de nisip-argilă va varia semnificativ. În matrița de răcire dimensiunea granulelor este mai mare. Acest lucru se explică prin ratele diferite de răcire ale turnării la care are loc formarea granulelor. În fig. Figura 12 prezintă părți ale unui test de fluiditate a metalului la diferite temperaturi de turnare.

Din Figura 12, puteți determina diferența de fluiditate la diferite temperaturi de turnare. La 925 C° este cea mai mare, deoarece se observă un „capac” plat caracteristic, ceea ce indică o scădere a tensiunii superficiale odată cu creșterea temperaturii. La 850 C°, o suprafață mai convexă este clar vizibilă, ceea ce indică o tensiune superficială mai mare în comparație cu prima probă.

Orez. 11. Formular pentru testarea fluidității (testul Samarin-Nehendzi)

Orez. 12. Finalizări ale testelor pentru fluiditate la diferite temperaturi

Experiment de tracțiune.

Încercarea de tracțiune a fost efectuată pe o mașină Zwick/Roel Z100. Piesa de prelucrat a fost întinsă până s-a rupt complet. A fost efectuată o analiză a caracteristicilor mecanice ale acestui aliaj. Au fost testate 5 probe: 3 la o temperatură de 850 C° și 2 la 925 C°.

Datele obținute sunt prezentate în Tabelul 3.

Tabelul 3. Analiza caracteristicilor mecanice ale aliajului AK12 în timpul supraîncălzirii 925 С°

unde y 0,2 este limita de curgere condiționată, care corespunde efortului la care deformația reziduală este de 0,2% din lungimea probei de testat; y in - rezistenta la tractiune; d - alungirea la rupere; w - îngustare relativă.

În fig. Figura 13 prezintă o diagramă generalizată de tracțiune a pieselor de prelucrat, ale cărei rezultate ale testelor sunt enumerate în Tabelul 3. Axa x arată deformarea piesei de prelucrat în milimetri, iar axa ordonatelor arată forța de tracțiune în megapascali.

Orez. 13. Diagrama de tensiune a piesei de prelucrat IX nr. 2(925)

Concluzie.

Cu formare calificată, rezistența la tracțiune a aliajului la 850 C° este semnificativ mai mare decât la 925 C°. Contracția și alungirea relativă la rupere sunt invers proporționale cu temperatura de turnare.

Acest lucru se explică prin faptul că diferența de temperatură dintre turnarea aliajului și mediul de răcire dă un gradient de temperatură diferit, care afectează formarea structurii aliajului. La o temperatură de supraîncălzire de 925 C°, energia termică a aliajului turnat în cavitatea matriței de turnare este parțial transferată în amestecul de turnare, care, în timpul solidificării ulterioare a lingoului, joacă rolul unei „baterie”. Astfel, folosind energia obținută, balonul crește timpul de cristalizare a lingoului, ceea ce favorizează formarea boabelor cu o dimensiune mai mare (în comparație cu boabele obținute în timpul cristalizării lingoului cu o temperatură de supraîncălzire de 850 C°), favorizează formarea segregării dendritice şi zonale.

Conform datelor din literatură pentru acest aliaj, sunt disponibile următoarele rezultate: y în =200 MPa, y 0,2 =140 MPa, d =5%. Diferența dintre datele experimentale și teoretice se datorează formării defectelor de turnare (fisuri, nisip și găuri de gaz).

Experiment de impact.

Pentru a efectua experimentul, am folosit o configurație Walter+ bai ag Modele PH450. Diagrama de testare este prezentată în Fig. 14.

Esența experimentului este că un ciocan, fixat în instalație și care posedă o anumită energie potențială, distruge piesa de prelucrat, ale cărei dimensiuni sunt luate în funcție. În același timp, se măsoară energia de rupere a turnării și se determină ulterior rezistența la impact a aliajului AK12. Datele experimentale sunt date în Tabelul 4. Au fost testate 5 probe: 2 la o temperatură de turnare de 800 C° și 3 la 850 C°. Rezistența la impact a fost în conformitate cu formula 6.

unde KS este rezistența la impact, J/cm2; U este energia necesară distrugerii piesei de prelucrat, J;

S este aria secțiunii transversale a piesei de prelucrat în punctul tăieturii, cm 2 ;

Orez. 14. Schema testului de impact

Tabelul 4 . Valorile rezistenței la impact obținute în timpul experimentului la o temperatură de turnare de 800 C° și 850 C°

|

Rezistența la impact J/cm2 |

||||

|

1 mostră |

2 mostre |

3 eșantion |

||

Pe baza datelor obținute, putem concluziona: rezistența la impact este mai mare la temperaturi de turnare mai scăzute.

Din punct de vedere al tehnologiei de turnătorie, conform, la turnarea în matrițe, apare stres intern. Pe măsură ce temperatura de turnare crește, tensiunile din turnare devin mai mari și, din această cauză, rezistența la impact scade. De asemenea, motivul scăderii rezistenței la impact odată cu creșterea temperaturii de turnare este faptul că în miezul turnării se formează un număr mai mare de pori.

Analiza structurii secțiunilor subțiri.

Forma cristalelor care cresc în topitură depinde de gradul de suprarăcire a lichidului, de direcția de îndepărtare a căldurii, de conținutul de impurități din oțel și de alți parametri. În fig. 15 prezintă schematic principalele zone structurale care pot apărea într-un lingou turnat continuu. Cristalele formate în timpul solidificării metalului pot avea forme diferite în funcție de viteza de răcire, natura și cantitatea de impurități. Mai des, în timpul procesului de cristalizare, se formează cristale ramificate (asemănătoare copacului), numite dendrite.

Când lingoul se solidifică, cristalizarea începe la suprafața formei mai reci și are loc inițial în primul rând într-un strat subțire de lichid puternic suprarăcit adiacent suprafeței. Datorită vitezei mari de răcire, aceasta duce la formarea unei zone 1 foarte înguste de boabe echiaxiale relativ mici pe suprafața lingoului. În continuare, se formează o zonă de dendrite (2), a cărei direcție de propagare coincide cu direcția de îndepărtare a căldurii. Zona 3 cristalizează ultima și are o structură fragilă care conține un număr mare de pori. Zona 4 se formează din cauza contracției (reducerea volumului).

Orez. 15. Zone structurale

Structurile secțiunilor aliajului AK12 au fost analizate la diferite temperaturi de turnare (850 C°, 900 C° și 925 C°). În fig. 16 -18 prezintă microstructura acestui aliaj.

Orez. 16. Structura secțiunii (800 C°): a) mărire (x200); b) mărire (x500)

Orez. 17. Structura secțiunii (850 C°): a) mărire (x200); b) mărire (x500)

Fig18. Structura secțiunii (925 C°): a) mărire (x200); b) mărire (x500)

Deoarece rata de îndepărtare a căldurii în toate aceste cazuri de cristalizare este aceeași, probabilitatea de nucleare a granulelor dendritice depinde de diferența dintre temperatura matriței și temperatura de turnare, adică de mărimea suprarăcirii inițiale. În fig. Figura 19 arată dependența ratei de creștere a cristalelor (s.c.) și a ratei de nucleare a cristalizării se concentrează pe (c.c.) de cantitatea de suprarăcire.

Orez. 19. Dependenta de h.c. și s.k. din magnitudinea hipotermiei

Concluzie: Din fig. 16-18 se poate observa o scădere a numărului de zone dendritice cu creșterea temperaturii de turnare, ceea ce înseamnă că se îmbunătățesc proprietățile de turnare și mecanice. De asemenea, este clar că eutecticul este mai dispersat la camera T = 850 C°.

Concluzie

Această lucrare a prezentat experimente cu aliajul de turnare AK12 și a investigat efectul temperaturii de încălzire a topiturii asupra aliajelor mecanice și de turnare.

A fost efectuată o analiză spectrală a acestui aliaj. Rezultatele acestei analize a probelor turnate la o temperatură de 925 C° sunt prezentate în Tabelul 1, iar la o temperatură de turnare de 800 C° - în Tabelul 2.

Microstructura secțiunii AK12 a arătat prezența cristalelor eutectice grosiere, în formă de ac (b + Si) și de siliciu (Fig. 3).

Conform calculelor sistemului gating-feeding, probele au fost turnate la diferite temperaturi de turnare. Pe baza rezultatelor experimentelor ulterioare de tracțiune și impact, au fost identificate rezistența finală, rezistența la rezistență (γ, γ 0,2) și duritatea la impact (IC). Contracția și alungirea relativă la rupere sunt invers proporționale cu temperatura. Pe măsură ce temperatura de turnare crește, tensiunile din turnare devin mai mari și, din această cauză, rezistența la impact scade.

De asemenea, din experimentul de fluiditate reiese că odată cu creșterea temperaturii de turnare a aliajului, tensiunea superficială scade, ceea ce indică o creștere a fluidității.

Referințe

1. Timchenko S.L. Studiul cristalizării aliajului sub influența curentului electric // Rasplavy. 2011. Nr. 4. pp. 53-61.

2. Deev V.B., Morin S.V., Selyanin I.F., Khamitov R.M.. Supraîncălzirea topiturii aliajelor de aluminiu turnate // Almanah Polzunovsky. 2004.Nr.4. pp. 23-24.

3. GOST 1583-93. Aliaje de turnare de aluminiu. Conditii tehnice. Intră 1993-10-04. M.: Editura Standarde, 1996. 3 p.

4. Melnikov V.P., Davydov S.V. Lucrări de laborator. Studiul structurii și proprietăților aliajelor neferoase // „Tehnologia metalelor și știința metalelor” BSTU. 2008. Nr 3. 14 p.

5. Melnikov V.P., Davydov S.V. Lucrări de laborator. Studiul structurii și proprietăților aliajelor neferoase // „Tehnologia metalelor și știința metalelor” BSTU. 2008. Nr 3. P. 3-5.

6. GOST 9454-78. Metalele. Metoda de încercare la îndoire la impact la temperaturi scăzute, camere și ridicate. Intră 1979-01-01. M.: Editura Standarde, 1978. P. 3-4.

7. Virt A. E., Lavrentiev A. M.. Calculul sistemelor de porți pentru turnarea din oțel // 2012. P. 7-11.

8. GOST 1497-84. Metalele. Metoda de încercare la tracțiune. Intrat pe 86-01-01. M.: Editura Standarde, 1984. p. 21-26.

9. Letsik V.I. Turnarea metalelor neferoase în matrițe metalice // 2003.

10. Gulyaev A.P. Metalurgie // Metalurgie. 1986. 43p.

11. Korotkikh M. T. Tehnologia materialelor structurale și știința materialelor: manual // Aluminiu și aliaje bazate pe acesta. 2004. 23p.

Postat pe Allbest.ru

...Documente similare

Justificare pentru alegerea gradului de aliaj pentru fabricarea cadrului unei aeronave care zboară la viteze subsonice. Compoziția chimică a duraluminului, proprietățile sale mecanice și fizice și metodele tehnologice de asigurare a acestora. Analiza structurii finale a aliajului.

test, adaugat 24.01.2012

Studiul proprietăților unui aliaj de aluminiu forjat, unde principalul element de aliere este manganul. Influența elementelor de aliere asupra proprietăților și structurii aliajului și a principalelor impurități. Condiții de funcționare și domenii de aplicare ale aliajelor de aluminiu.

rezumat, adăugat 23.12.2014

Dezvoltarea unui proces tehnologic de fabricare a profilului extrudat PK-346 din aliaj AD1. Calculul parametrilor optimi de presare și al echipamentelor necesare pentru fabricarea unui profil dat. Descrierea proprietăților fizice și mecanice ale aliajului AD1.

lucrare curs, adaugat 17.05.2012

Caracteristicile aliajului VT22, proprietățile sale chimice, densitatea, procesele de forjare și ștanțare, aplicație. Calculul masei piesei de prelucrat. Determinarea programului de producție pentru producerea tijelor din aliajul Vt22, selectarea modului de funcționare și calculul fondului de timp.

lucru curs, adăugat 11.11.2010

Metodologie de construire a diagramelor de stare. Specificul utilizării lor pentru aliajele care formează amestecuri mecanice de componente pure. Caracteristici de determinare a temperaturii de cristalizare a aliajului. Curbele de răcire ale aliajului Pb-Sb, aplicarea regulii segmentului.

prezentare, adaugat 14.10.2013

Compoziția chimică, scopul aliajului de calitate KhN75MBTYu. Cerințe pentru metal topit deschis. Dezvoltarea tehnologiei de topire a aliajelor. Alegerea echipamentelor, calculul parametrilor tehnologici. Echilibrul materialului de topire. Cerințe pentru redistribuirea ulterioară.

lucrare curs, adăugată 07.04.2014

Descrierea metalofizică a aliajului de aluminiu și calculul unui atelier de producere a profilelor de aluminiu pentru nevoi de construcție. Interval de temperatură de presare și cerințe tehnice pentru profil. Calculul productivității presei și regulile de acceptare a produselor.

lucrare curs, adaugat 25.01.2013

Relația dintre compoziția și structura unui aliaj, determinată de tipul diagramei de fază și proprietățile aliajului. Stări ale aliajelor ale căror componente au transformări polimorfe. O stare cu o transformare polimorfă a două componente. Microstructura aliajului.

test, adaugat 08.12.2009

Cerințe de bază pentru produs, diagrama procesului de producție, caracteristicile echipamentului principal. Proprietățile mecanice ale aliajului. Cerințe de închiriere. Metoda de calcul B.V. Kucheryaeva. Calculul performanței unității principale.

lucrare de curs, adăugată 01.09.2013

Aluminiu și aliajele sale. Caracteristicile și clasificarea aliajelor de aluminiu. Aliaje de aluminiu forjat, turnat si speciale. Materiale compozite turnate pe bază de aliaj de aluminiu pentru inginerie mecanică. Compoziție din duraluminiu industrial.

Aliajul de aluminiu AK12 aparține categoriei de silumin. Conține 10-13% siliciu și o cantitate mică de alte impurități. Aliajul se caracterizează prin contracție scăzută la turnare, etanșeitate și duritate bune în comparație cu alte aliaje de aluminiu și rezistență bună la coroziune. În timpul turnării, aliajul nu se fisurează, dar datorită limitei de curgere pe termen scurt relativ scăzută, este utilizat pentru fabricarea pieselor care funcționează la sarcini mici.

Producerea semifabricatelor și a pieselor se realizează prin turnare (în pământ, matriță de răcire, sub presiune, matrițe de coajă). Aliajul este folosit pentru a face diferite piese de motoare, aparate de uz casnic, carcase de pompe și elemente de arme de foc. Este permisă fabricarea produselor alimentare dintr-un aliaj cu un grad ridicat de puritate (sub rezerva autorizației corespunzătoare).

- Forma de eliberare: porci 8-14 kg.

- Ambalare: pachet cu greutatea de 300-1000 kg

- Standard: GOST 1583-93

- Marcare: pe fiecare porc există o amprentă de neșters a numărului de căldură, pe porcii din rândul de sus al pachetului sunt vopsite următoarele informații: calitatea aliajului, numărul de căldură, numărul de porci și greutatea netă a pachetului, excluzând greutatea a pachetului.

- Documente: La expediere, se emite un certificat de producător de formă unificată care indică Furnizorul, Destinatarul mărfurilor, compoziția chimică a produselor pentru fiecare colet, greutatea netă, greutatea brută, precum și o scrisoare de însoțire în T- 1 formular. La cererea Cumpărătorului se prevede și posibilitatea eliberării documentelor suplimentare necesare.

- Pret: la cerere

Compoziția chimică a aliajului AK12 conform GOST 1583-93

| Al | Si | Mn | Ti | Fe | Cu | Zr | Mg | Zn | Impurităţi |

|---|---|---|---|---|---|---|---|---|---|

| de bază | 10 - 13 | până la 0,5 | până la 0,1 | 0.7 | până la 0,6 | până la 0,1 | până la 0,1 | până la 0,3 |

Condiții de vânzare și livrare a aliajului de aluminiu AK12

Puteti cumpara lingouri de aluminiu din aliaj AK12 de la societatea de capital Pereplav. Suntem specializati in productia de aliaje de aluminiu si comercializarea metalelor neferoase, oferind clientilor preturi rezonabile si produse de inalta calitate. Acesta din urmă îndeplinește întotdeauna cerințele standardelor actuale, așa cum sunt confirmate de certificatele relevante.