De la teorie la practică: unul dintre exemplele noastre de implementare a TRM în producția de placaj. Sistem de întreținere totală a echipamentelor - Echipament care este cel mai ușor de îmbunătățit

Oleg Leviakov

LIN (din engleza Lean - slender, lean) producția sau logistica producției „lean” a provocat o creștere extraordinară a productivității muncii și a volumelor de producție și rămâne principalul sistem de producție în multe sectoare ale economiei mondiale.

Lean Manufacturing este un nume american Sistemul de producție Toyota. Creatorul lean manufacturing, Taiichi Ohno, și-a început primele experimente în optimizarea producției în anii 1950. În acele vremuri de după război, Japonia era în ruine și țara avea nevoie de mașini noi. Dar problema era că cererea nu era suficient de mare pentru a justifica achiziționarea unei linii de producție puternice, în felul lui Ford. Era nevoie de multe tipuri diferite de mașini (autoturisme, camioane ușoare și medii etc.), dar cererea pentru un anumit tip de mașină era mică. Japonezii au trebuit să învețe să lucreze eficient, creând multe modele diferite în condiții de cerere scăzută pentru fiecare model. Nimeni nu rezolvase această problemă înainte, deoarece eficiența era înțeleasă exclusiv în termeni de producție de masă.

Lean manufacturing presupune implicarea fiecărui angajat în procesul de optimizare a afacerii și focalizarea maximă pe client.

Punctul de plecare al lean manufacturing este valoarea clientului. Din punctul de vedere al consumatorului final, un produs (serviciu) capătă valoare reală doar în momentul în care are loc prelucrarea și producerea directă a acestor elemente. Inima lean manufacturing este procesul de eliminare a deșeurilor, care se numește muda în japoneză. Muda este un cuvânt japonez care înseamnă deșeuri, adică orice activitate care consumă resurse, dar nu creează valoare. De exemplu, consumatorul nu are nevoie ca produsul finit sau piesele acestuia să fie în stoc. Cu toate acestea, într-un sistem de management tradițional, costurile de depozit, precum și toate costurile asociate cu reprelucrarea, defectele și alte costuri indirecte sunt transferate către consumator.

În conformitate cu conceptul de lean manufacturing, toate activitățile unei întreprinderi pot fi clasificate după cum urmează: operațiuni și procese care adaugă valoare consumatorului și operațiuni și procese care nu adaugă valoare consumatorului. Prin urmare, tot ceea ce nu adaugă valoare clientului, din perspectiva lean manufacturing, este clasificat drept deșeu și trebuie eliminat.

Principalele obiective ale lean manufacturing sunt:

- reducerea costurilor, inclusiv a forței de muncă;

- reducerea timpului de creare a produsului;

- reducerea spațiului de producție și depozit;

- garanția livrării produsului către client;

- calitate maximă la un anumit cost sau cost minim la o anumită calitate.

După cum am menționat mai sus, istoria sistemului LIN a început cu compania Toyota. Sakishi Toyoda, unul dintre fondatorii Toyota, a considerat că nu există nicio limită pentru îmbunătățirea producției și, indiferent de starea companiei pe piață și de competitivitatea acesteia, este necesară o mișcare constantă înainte și îmbunătățirea tuturor proceselor de producție. Rezultatul acestei filozofii a fost strategia kaizen (îmbunătățirea continuă) urmată de întreprinderile Toyota. Sakishi Toyoda a susținut investiții mari în activități de cercetare pentru a crea mașini noi.

Kiishiro Toyoda, fiul lui Sakishi, a înțeles că va trebui să facă ceva neobișnuit pentru a concura cu succes cu giganții auto americani (cum ar fi Ford). Pentru început, el a introdus conceptul de „just la timp” (Togo și Wartman) în întreprinderile sale, ceea ce însemna că orice piesă auto trebuia creată nu mai devreme decât era necesar. Prin urmare, japonezii, spre deosebire de americani, nu aveau depozite uriașe cu piese de schimb, în timp ce japonezii economiseau mai mult timp și resurse. Metodele „kaizen” și „Togo și Wartman” au devenit baza filozofiei de fabricație a familiei Toyoda.

Următorul din dinastie, Eiji Toyoda, și-a început activitățile prin dezvoltarea unui plan pe cinci ani de îmbunătățire a metodelor de producție. Pentru a face acest lucru, Taichi Ono a fost invitat la Toyota în calitate de consultant, care a introdus carduri „kanban” - „urmărirea mișcărilor de inventar”. Taichi Ohno i-a învățat pe lucrători o înțelegere detaliată a metodelor „kaizen” și „Togo și Wartman”, a modernizat echipamentul și a stabilit succesiunea corectă a operațiunilor. Dacă exista vreo problemă cu asamblarea produselor pe transportor, transportorul s-ar opri imediat pentru a găsi și rezolva rapid orice problemă. Toyota și-a implementat filozofia de calitate industrială de douăzeci de ani, inclusiv cu furnizorii săi.

Soichiro Toyoda a devenit președinte și apoi președinte al consiliului de administrație al Toyota Motor Corporation în 1982. Sub conducerea sa, Toyota a devenit o corporație internațională. Soishiro și-a început munca de îmbunătățire a calității în companie studiind lucrările expertului american în calitate E. Deming. Managementul calității la întreprinderile Toyota a devenit mai clar și a fost implementat în toate departamentele companiei.

Astfel, de-a lungul mai multor generații de management Toyota, a fost dezvoltat un sistem unic de calitate, care a stat la baza sistemului LIN.

Cele mai populare instrumente și metode de producție Lean sunt:

- Maparea fluxului de valoare.

- Producție pe linie de tragere.

- Kanban.

- Kaizen - îmbunătățire continuă.

- Sistemul 5C este o tehnologie pentru crearea unui loc de muncă eficient.

- Sistem SMED - Schimbare rapidă a echipamentelor.

- Sistem TPM (Total Productive Maintenance) - Îngrijire totală a echipamentelor.

- Sistem JIT (Just-In-Time - doar la timp).

- Vizualizarea.

- celule în formă de U.

Maparea fluxului de valoare este o diagramă grafică destul de simplă și clară care ilustrează fluxurile de materiale și informații necesare pentru a furniza un produs sau serviciu consumatorului final. O hartă a fluxului de valoare face posibilă vizualizarea imediată a blocajelor fluxului și, pe baza analizei sale, identificarea tuturor costurilor și proceselor neproductive și elaborarea unui plan de îmbunătățire. Maparea fluxului de valoare include următorii pași:

- Documentarea hărții actuale a stării.

- Analiza fluxului de producție.

- Crearea unei hărți de stat viitoare.

- Elaborarea unui plan de îmbunătățire.

Trage de producție(English pull production) - o schemă de organizare a producției în care volumul producției în fiecare etapă de producție este determinat exclusiv de nevoile etapelor ulterioare (în cele din urmă - de nevoile clientului).

Idealul este „fluxul dintr-o singură bucată”, adică. Furnizorul din amonte (sau furnizorul intern) nu produce nimic până când consumatorul din aval (sau consumatorul intern) nu îi spune să facă acest lucru. Astfel, fiecare operațiune ulterioară „trage” produse din cea anterioară.

Acest mod de organizare a muncii este, de asemenea, strâns legat de echilibrarea liniilor și sincronizarea fluxului.

Sistemul Kanban este un sistem care asigură organizarea unui flux continuu de materiale în lipsa stocurilor: stocurile sunt furnizate în loturi mici, direct în punctele solicitate ale procesului de producție, ocolind depozitul, iar produsele finite sunt expediate imediat către clienți. Ordinea managementului producției de produse este inversă: de la etapa i-a până la (i - 1)-a.

Esența sistemului CANBAN este că toate departamentele de producție ale întreprinderii sunt aprovizionate cu resurse materiale numai în cantitatea și la timp necesare pentru îndeplinirea comenzii. Comanda de produse finite se depune la ultima etapă a procesului de producție, unde se calculează volumul necesar de lucru în curs, care ar trebui să provină din penultima etapă. În mod similar, din penultima etapă există o cerere pentru etapa anterioară de producție pentru un anumit număr de semifabricate. Adică, mărimea producției la un anumit loc este determinată de nevoile următorului loc de producție.

Astfel, între fiecare două etape adiacente ale procesului de producție există o dublă legătură:

- de la etapa a I-a până la etapa a (i - 1)-a, se solicită cantitatea necesară de lucru în curs („tras”);

- Din etapa (i - 1), resursele materiale în cantitatea necesară sunt trimise la etapa i-a.

Mijloacele de transmitere a informațiilor în sistemul CANBAN sunt carduri speciale („canban”, tradus din japoneză ca card). Sunt utilizate două tipuri de carduri:

- carduri de comandă de producție, care indică numărul de piese care urmează să fie produse într-o etapă anterioară de producție. Fișele de comandă de producție sunt trimise de la etapa i-a de producție la etapa (i - 1)-a și stau la baza formării unui program de producție pentru secțiunea (i - 1)-a;

- fișe de selecție, care indică cantitatea de resurse materiale (componente, piese, semifabricate) care trebuie preluată la locul de prelucrare (asamblare) anterior. Cardurile de selecție arată cantitatea de resurse materiale primite efectiv de i-lea loc de producție de la (i - 1)-th.

În acest fel, cardurile pot circula nu numai în cadrul unei întreprinderi care utilizează sistemul CANBAN, ci și între aceasta și sucursalele acesteia, precum și între corporațiile cooperante.

Întreprinderile care utilizează un sistem CANBAN primesc resurse de producție zilnic sau chiar de mai multe ori în timpul zilei, astfel încât inventarul întreprinderii poate fi actualizat complet de 100-300 de ori pe an sau chiar mai des, în timp ce într-o întreprindere utilizează sisteme MRP sau MAP - doar 10-20 ori pe an. De exemplu, la Toyota Motors Corporation, resursele au fost furnizate unuia dintre site-urile de producție de trei ori pe zi în 1976, iar în 1983 - la fiecare câteva minute.

Dorința de reducere a stocurilor devine și o metodă de identificare și rezolvare a problemelor de producție. Acumularea de stocuri și volumele de producție umflate fac posibilă ascunderea defecțiunilor și opririlor frecvente ale echipamentelor, precum și a defectelor de fabricație. Întrucât, în condițiile minimizării stocurilor, producția poate fi oprită din cauza defectelor din etapa anterioară a procesului tehnologic, principala cerință a sistemului CANBAN, pe lângă cerința „inventar zero”, devine cerința „zero defecte”. Sistemul CANBAN este aproape imposibil de implementat fără implementarea simultană a unui sistem cuprinzător de management al calității.

Elementele importante ale sistemului CANBAN sunt:

- un sistem informatic care include nu numai carduri, ci și grafice de producție, transport și aprovizionare, hărți tehnologice;

- sistem de reglementare a nevoii și rotației profesionale a personalului;

- sistem de control total al calității produselor (TQM) și selectiv ("Jidoka");

- sistem de nivelare a producției.

Principalele avantaje ale sistemului CANBAN:

- ciclu scurt de producție, rotație mare de active, inclusiv stocuri;

- nu există costuri de depozitare sau sunt extrem de mici pentru producție și stocare;

- produse de înaltă calitate în toate etapele procesului de producție.

O analiză a experienței globale în utilizarea sistemului CANBAN a arătat că acest sistem face posibilă reducerea stocurilor de producție cu 50%, a stocurilor cu 8%, cu o accelerare semnificativă a cifrei de afaceri a capitalului de lucru și o creștere a calității produselor finite.

Principalele dezavantaje ale sistemului just-in-time sunt:

- dificultatea de a asigura o coerență ridicată între etapele de producție a produsului;

- risc semnificativ de întrerupere a producției și vânzărilor de produse.

Kaizen- acesta este un derivat din două hieroglife - „schimbare” și „bun” - de obicei tradus ca „schimbare în bine” sau „îmbunătățire continuă”.

În sens aplicat, Kaizen este o filozofie și mecanisme de management care încurajează angajații să propună îmbunătățiri și să le implementeze prompt.

Există cinci componente principale ale Kaizen:

- Interacţiune;

- Disciplina personala;

- Moral îmbunătățit;

- Cercuri de calitate;

- Sugestii de îmbunătățire;

Sistem 5C - tehnologie pentru crearea unui loc de muncă eficient

Sub această denumire este cunoscut un sistem de stabilire a ordinii, curățenie și întărire a disciplinei. Sistemul 5C include cinci principii interdependente pentru organizarea locului de muncă. Numele japonez pentru fiecare dintre aceste principii începe cu litera „S”. Tradus în rusă - sortare, aranjare rațională, curățare, standardizare, îmbunătățire.

- SORTARE: separați elementele necesare - unelte, piese, materiale, documente - de cele inutile pentru a le elimina pe acestea din urmă.

- ARANJARE RAȚIONALĂ: aranjați rațional ceea ce a mai rămas, puneți fiecare articol la locul lui.

- CURĂȚARE: Mențineți curățenia și ordinea.

- STANDARDIZARE: Păstrați precizia efectuând în mod regulat primele trei S-uri.

- ÎMBUNĂTĂȚIRE: transformarea procedurilor stabilite într-un obicei și îmbunătățirea lor.

Schimbare rapidă (SMED - Schimb de matriță într-un singur minut) tradus literal ca „Schimbarea unei ștampile în 1 minut”. Conceptul a fost dezvoltat de autorul japonez Shigeo Shingo și a revoluționat abordările de schimbare și reechipare. Ca urmare a implementării sistemului SMED, schimbarea oricărui instrument și reajustarea se pot face în doar câteva minute sau chiar secunde, „cu o singură atingere” (conceptul „OTED” - „One Touch Exchange of Dies”).

În urma a numeroase studii statistice, s-a constatat că timpul pentru efectuarea diferitelor operațiuni în timpul procesului de trecere este repartizat astfel:

- pregătirea materialelor, matrițelor, fixărilor etc. - 30%;

- asigurarea și îndepărtarea matrițelor și sculelor - 5%;

- centrarea și plasarea sculei - 15%;

- procesare de probă și ajustare - 50%.

Ca urmare, au fost formulate următoarele principii pentru a reduce timpul de schimbare de zeci și chiar de sute de ori:

- separarea operațiunilor de reglare internă și externă,

- transformarea acțiunilor interne în acțiuni externe,

- utilizarea clemelor funcționale sau îndepărtarea completă a elementelor de fixare,

- utilizarea dispozitivelor suplimentare.

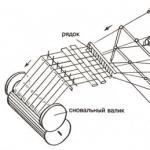

Sistem TPM (Total Productive Maintenance) - Îngrijirea totală a echipamentelor servește în principal la îmbunătățirea calității echipamentelor, axată pe o utilizare eficientă maximă datorită unui sistem cuprinzător de întreținere preventivă. Accentul acestui sistem se pune pe prevenirea și detectarea precoce a defectelor echipamentelor care pot duce la probleme mai grave.

TRM implică operatori și reparatori, care împreună asigură o fiabilitate sporită a echipamentelor. Baza TPM este stabilirea unui program de întreținere preventivă, lubrifiere, curățare și inspecție generală. Acest lucru asigură o creștere a indicatorului de eficiență totală a echipamentelor.

Sistem JIT (Just-In-Time) - sistem de management al materialelor în producție, în care componente dintr-o operațiune anterioară (sau de la un furnizor extern) sunt livrate exact atunci când sunt necesare, dar nu înainte. Acest sistem duce la o reducere bruscă a volumului de lucru în curs, a materialelor și a produselor finite din depozite.

Un sistem just-in-time implică o abordare specifică pentru selectarea și evaluarea furnizorilor, bazată pe lucrul cu o gamă restrânsă de furnizori selectați pentru capacitatea lor de a garanta livrarea just-in-time a componentelor de înaltă calitate. Totodată, numărul furnizorilor este redus de două sau mai multe ori, iar cu restul furnizorilor se stabilesc relații economice pe termen lung.

Vizualizarea este orice mijloc de comunicare a modului în care trebuie făcută munca. Acesta este un astfel de aranjament de instrumente, piese, containere și alți indicatori ai stării producției, în care toată lumea la prima vedere poate înțelege starea sistemului - norma sau abaterea.

Cele mai frecvent utilizate metode de imagistică sunt:

- Conturând.

- Codarea culorilor.

- Metoda semnelor rutiere.

- Marcaj cu vopsea.

- „A fost” - „a devenit”.

- Instructiuni grafice de lucru.

celule în formă de U- Aranjarea echipamentelor sub forma literei latine „U”. Într-o celulă în formă de U, mașinile sunt dispuse în formă de potcoavă în funcție de succesiunea operațiilor. Cu acest aranjament de echipament, etapa finală de procesare are loc în imediata apropiere a etapei inițiale, astfel încât operatorul nu trebuie să meargă departe pentru a începe următorul ciclu de producție.

Într-o perioadă de concurență intensă și de criză în creștere, întreprinderile din întreaga lume nu au altă cale decât, folosind cele mai bune tehnologii de management din lume, să creeze produse și servicii care să satisfacă maxim clienții din punct de vedere al calității și prețului.

Pierderile în orice proces de producție reprezintă o problemă inevitabilă pentru multe întreprinderi, atât cele care produc produse, cât și cele care furnizează servicii. Deșeurile sunt o condiție care, pentru a spune ușor, nu adaugă valoare unui produs sau serviciu. Pentru a detecta pierderile, mai întâi trebuie să le recunoașteți. Există opt tipuri de pierderi, din cauza cărora se pierd până la 85% din resursele unei întreprinderi:

- Pierderea creativității. Atunci când un angajat este tratat ca un roți dințat într-o mașină care poate fi aruncat sau înlocuit în orice moment, când relațiile sunt reduse la schema „lucrați cu mâinile și urmați cu strictețe instrucțiunile șefului”, interesul angajaților pentru muncă scade constant. Experții consideră că această ordine de lucruri este depășită, trage compania înapoi, ceea ce va afecta imediat profiturile companiei. În Japonia, de exemplu, „cercurile de calitate” apar în diverse companii, unde oricine are dreptul să-și exprime propunerile pentru îmbunătățirea calității proceselor. Analistii cred ca in secolul 21 succesul va fi pentru acele companii care pot crea in randul personalului lor un sentiment de implicare in imbunatatirea productiei.

- Productie excesiva, care se exprima prin faptul ca sunt produse mai multe bunuri decat este necesar, sau mai devreme decat solicita clientul. Ca urmare, acele resurse care ar putea fi cheltuite pentru îmbunătățirea calității sunt cheltuite pentru creșterea cantității.

- Întârzieri. Atunci când lucrătorii stau inactiv în așteptarea materialelor, unelte, echipamente, informații, este întotdeauna o consecință a unei planificări proaste sau a relațiilor insuficiente cu furnizorii sau a fluctuațiilor neprevăzute ale cererii.

- Transport inutil atunci când materialele sau produsele sunt mutate mai des decât este necesar pentru un proces continuu. Este important să livrați tot ce aveți nevoie în timp util și la locul potrivit, iar pentru aceasta, întreprinderea trebuie să implementeze scheme logistice bune.

- Inventarul excesiv sau depozitarea în depozite a mai multor produse decât sunt vândute și a mai multor materiale decât este necesar pentru proces.

- Supraprocesare. Produsele trebuie să iasă din producție de o calitate atât de înaltă încât, dacă este posibil, să elimine reproiectările și modificările, iar controlul calității trebuie să fie rapid și eficient.

- Defecte care trebuie evitate cu orice preț, deoarece se cheltuiesc fonduri suplimentare pentru rezolvarea reclamațiilor clienților: dacă un produs defect trebuie corectat, se cheltuiește timp, efort și bani suplimentari.

- Mișcare proastă sau livrare slabă a uneltelor și materialelor în cadrul întreprinderii, mișcarea inutilă a angajaților în jurul sediului.

Potrivit unui studiu al Institutului de Studii Strategice Integrate (ICSI) privind răspândirea lean manufacturing în Rusia în martie-aprilie 2006, din 735 de întreprinderi industriale rusești chestionate, 32% au folosit experiența japoneză. Un sondaj repetat a fost efectuat în martie-aprilie 2008. Aplicarea Lean Manufacturing la întreprinderile industriale rusești în perioada 2006-2008.” la Forumul III Russian Lean „Lean Russia”. Întreprinderi care au aplicat primele metode de producție slabă: Uzina de automobile Gorki (GAZ Group), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Uzina de forjare și presă Chelyabinsk (ChKPZ OJSC), Sollers OJSC "("UAZ", „ZMZ”), KAMAZ, NefAZ, Sberbank of Russia OJSC etc.

UDC 65.014.1

PROBLEME DE IMPLEMENTAREA UNUI SISTEM DE ÎNGRIJIRE TOTALĂ A ECHIPAMENTULUI (TMC) ÎN PRODUCȚIE

S. V. Naninets, masterand în anul II, Universitatea Tehnică de Stat din Kaliningrad

Articolul este dedicat implementarii unui sistem de intretinere totala a echipamentelor (Total Productive Maintenance - TPM), originar de la compania japoneza Toyota. Pe baza datelor privind pierderile materiale ale unei anumite companii din cauza vechiului sistem de management, autorul oferă recomandări pentru creșterea eficienței implementării conceptului TPM. Articolul identifică și analizează principalele probleme care apar la implementarea unui sistem TPM într-o companie de producție rusă. Pe baza analizei fiecăreia dintre ele, sunt propuse câteva opțiuni pentru soluționarea lor.

Sistem TRM, proces de afaceri, întreținere, pierderi materiale, probleme de implementare

Grupul de companii Sodrugestvo este o mare companie internațională în domeniul prelucrării boabelor de soia și a rapiței, producătoare de aditivi pentru furaje și alimente și uleiuri vegetale. Compania există din 2007 și în acest timp a trecut prin mai multe etape de dezvoltare a sistemului de service tehnic. Însă sistemul de management actual nu ține pasul cu creșterea companiei și împiedică dezvoltarea acesteia, motiv pentru care compania suferă pierderi materiale de până la 0,5 milioane de dolari pe an. Prin urmare, conducerea de vârf a decis să atragă manageri de top care dețin un astfel de instrument precum sistemul TPM și au experiență în implementarea acestuia.

În sistemul existent de întreținere și muncă a personalului de producție, este general acceptată o împărțire în două grupe: producție și tehnică. Fiecare dintre divizii își îndeplinește cu strictețe funcțiile, unde angajații din producție sunt direct implicați în demararea și monitorizarea procesului tehnologic, curățarea echipamentelor, în timp ce serviciile tehnice sunt implicate în întreținere și reparații.

Chiar și cu perioadele planificate pentru reparații stabilite prin standarde, precum și pentru activitățile planificate de întreținere preventivă, în acest sistem se pot observa și dezavantaje, care adesea nu depind de implementarea de înaltă calitate a procedurilor descrise mai sus. Aș dori să acord o atenție deosebită proceselor de „Întreținere” și „Întreținere neprogramată”. Aceste procese nu sunt ideale în sistemul actual și necesită îmbunătățiri, datorită cărora compania va putea reduce riscurile de oprire neprogramată din cauza defecțiunilor și reparațiilor echipamentelor. De asemenea, unul dintre principalele dezavantaje este separarea responsabilităților. Adică, fiecare grup de angajați nu dă dovadă de inițiativă în munca celuilalt. Ca urmare, există o lipsă de cooperare în eliminarea problemelor în producție, ceea ce nu compensează lipsa de calificare a angajaților individuali. Și, de asemenea, adesea, schimbarea responsabilității atunci când apar probleme de la un angajat la altul. Luate împreună, aceste acțiuni duc la neglijență. Toate acestea interferează destul de serios cu normalizarea procesului de întreținere, ceea ce duce la pierderi materiale pentru companii.

Tabelul pierderilor materiale va demonstra mai clar necesitatea schimbării sistemului actual (Tabelul 1).

Tabel 1 - Pierderi materiale datorate opririi instalațiilor de producție pentru trimestrul 2 al exercițiului bugetar 2015/16

Producție Oprire neprogramată a producției, h Pierderi pentru Suma financiară

Octombrie Noiembrie Decembrie 1 oră de oprire, pierderi în rial dolari, $

extract de ulei-

producție

industrie 1 4 8 12 1.856 00 44.540 00

extract de ulei-

producție

industrie 2 0 18 12 1.782 00 53.460 00

extract de ulei-

producție

industrie 3 6 16 0 2 837 00 62 414 00

Producția de proteine din soia

concentrate 12 12 6 1 475 00 44 250 00

Suma 34 46 22 1 987 50 204 668 00

În tabel 1 indică doar pierderi din lipsa în primirea produsului. În același timp, aceste calcule nu includ costurile suplimentare pentru reparații, utilizarea pieselor de schimb, utilizarea ineficientă a resurselor de utilități, precum și obligațiile față de clienți. Astfel, problemele organizării optime a procesului de întreținere a echipamentelor în producția în funcțiune continuă capătă o importanță critică pentru eficiența întregii companii în ansamblu. O posibilă soluție este sistemul TRM.

TPM (Total Productive Maintenance, TPM) este un concept de management al echipamentelor de producție care vizează îmbunătățirea eficienței întreținerii. Metoda Total Equipment Care este construită pe baza stabilizării și îmbunătățirii continue a proceselor de întreținere, a unui sistem de întreținere preventivă programată, a lucrului pe principiul „zero defecte” și a eliminării sistematice a tuturor surselor de pierderi.

TPM înseamnă în mod liber Întreținere eficientă totală. „Total” se referă nu numai la întreținerea productivă și eficientă din punct de vedere al costurilor, ci și la întregul sistem de îngrijire eficientă a echipamentului pe toată durata de viață a acestuia, precum și la includerea fiecărui angajat în parte și a diferitelor departamente în proces prin implicarea individuală. operatori în întreţinere . Mai mult, aplicarea TPM necesită anumite angajamente din partea conducerii întreprinderii.

Scopul TPM este de a crea un sistem de management care se străduiește în mod constant să maximizeze și să îmbunătățească în mod cuprinzător eficiența sistemului de producție. Principii TRM:

Zero pierderi din cauza avariilor!

Timp de nefuncționare zero din cauza defecțiunii echipamentului!

Zero pierderi din cauza suspendărilor!

Zero pierderi din cauza echipamentelor defecte!

Sistemul TPM este de obicei implementat în opt direcții. Patru dintre ele sunt direct legate de sectorul de producție:

Direcția I - îmbunătățirea echipamentelor, implementarea unor îmbunătățiri individuale care vizează creșterea eficienței întreținerii acestuia;

Direcția II este centrală pentru TRM, „stâlpul de aur” al întregului sistem este organizarea întreținerii independente a echipamentelor de către operatori. Este construit pe refuz

principiul „operatorul folosește echipamentul, iar specialistul îl întreține”, și constă în trecerea la întreținerea de rutină a echipamentului de către operator însuși.

Direcția III - elaborarea întreținerii planificate a echipamentelor de către serviciul mecanic șef. Scopul său este de a combina cel mai bine diverse tipuri de întreținere (în principal preventivă și de diagnosticare), pentru a crea condiții pentru funcționarea cât mai eficientă a echipamentelor la costuri minime.

Direcția IV - asigurarea creșterii constante a calificărilor și competențelor lucrătorilor, fără de care obiectivele TRM pur și simplu nu pot fi atinse.

Se consideră fundamental important aici să se depășească prejudecata conform căreia echipamentele automate produc produse în sine, iar o persoană își monitorizează doar activitatea și asigură fluxul de materiale, adică efectuează operațiuni simple care nu necesită o pregătire specială.

Următoarele patru domenii ale implementării TPM se referă la diviziile de non-producție ale întreprinderii.

Prima și a cincea dintre acestea este formarea unui sistem de management al echipamentelor în stadiul inițial al funcționării acestuia și a unui sistem pentru dezvoltarea de noi produse. Acest lucru ne permite să sincronizăm procesele de dezvoltare a unui produs ușor de fabricat și de a crea echipamente ușor de utilizat, ceea ce reduce semnificativ timpul necesar noilor linii de producție pentru a atinge capacitatea maximă și timpul de a aduce noi produse pe piață.

A șasea direcție - crearea unui sistem de servicii axat pe asigurarea calității produsului, presupune fabricarea unor astfel de echipamente și menținerea unor astfel de condiții de funcționare care exclud eliberarea produselor defecte.

A șaptea direcție de implementare a TRM - creșterea eficienței funcționării departamentelor de proiectare, comercial, management și alte departamente non-producție - include, de asemenea, asistență pentru departamentele de producție în creșterea eficienței muncii lor.

A opta direcție este construirea unui sistem pentru menținerea unui mediu favorabil și a condițiilor de muncă sigure.

Cu toate acestea, acest proces competent și frumos, la prima vedere, nu este atât de ușor de implementat într-o companie medie sau mare. Primii pași către implementarea conceptului sunt deosebit de dificili. Să evidențiem principalele probleme:

Lipsa managerilor TPM. Din păcate, multe companii care doresc să treacă la lean manufacturing pot realiza în acest proces că echipa lor de management nu are suficientă experiență. Prin urmare, inițial, conducerea superioară trebuie să atragă anumiți specialiști care au suficientă experiență în implementarea sistemului. Aceasta poate fi fie o persoană, fie echipe întregi. Sarcinile lor vor fi să dezvolte planuri, să organizeze instruire pentru managerii locali și direct pentru angajații obișnuiți și să coordoneze procesul în ansamblu. Sunt companii întregi care oferă servicii în acest domeniu. O altă opțiune ar fi îmbunătățirea abilităților actualei echipe de conducere, trimițându-le în călătorii de afaceri pentru a face schimb de experiență cu alte companii de succes. Dar totuși, această opțiune nu oferă o garanție de 100% pentru aplicarea cu succes a cunoștințelor dobândite în propria companie.

Următoarea provocare la implementarea TPM este sincronizarea. Din păcate, astfel de schimbări în operațiunile de producție nu au loc instantaneu și acest proces poate dura mult timp. Acest lucru influențează foarte mult reacția atât a angajaților obișnuiți, cât și a conducerii superioare, pentru că toată lumea se așteaptă la anumite rezultate. În acest caz, este necesar să înregistrați și să afișați în mod constant rezultatele, comparând constant ceea ce a fost și ce a devenit. În primul rând, efectuează analize pe baza cărora să creeze și să mențină statistici despre defecțiuni, timpi de nefuncționare sau îmbunătățiri pozitive. În al doilea rând, înregistrați îmbunătățirile vizuale ale companiei sub formă de fotografii, adică schimbări la locurile de muncă, fațadele atelierelor,

aducând totul la o formă standard și ordonată. Atunci oamenii vor vedea că procesul se mișcă și produce într-adevăr rezultate.

Următorul punct negativ, la prima vedere, este investiția costurilor materiale suplimentare. Cu toate acestea, un manager competent care decide să facă modificări în compania sa ar trebui să fie întotdeauna pregătit pentru investiții suplimentare. Aceste investiții vor fi returnate în timp sub formă de eficiență sporită a producției, plus costuri reduse cu materialele pentru reparații și achiziționarea de piese de schimb. Nu trebuie permis ca rezervele materiale existente să fie suficiente doar pentru o parte a proiectului, altfel aceste fonduri pot fi folosite în zadar.

Ei bine, cea mai importantă problemă, în opinia mea, este dificultatea de a schimba atitudinea lucrătorilor față de munca lor, producția și echipamentul lor. Această cheie implică un adevăr complet obișnuit. Când un angajat al unei întreprinderi lucrează câțiva ani într-o companie, el se obișnuiește cu sistemul existent de muncă, servicii și management. Și este destul de natural ca astfel de oameni să perceapă orice schimbări în mod negativ. Și cu cât contingentul de angajați din producție este mai în vârstă, cu atât este mai dificil să faci orice schimbări în conștiința lor.

În situația actuală trebuie să acționăm destul de dur. În primul rând, orice decizie care aduce modificări fluxului de lucru normal trebuie emisă prin comandă, altfel procesul va fi ineficient. În al doilea rând, este necesară comunicarea constantă între conducerea de top/mediu și performanții de nivel inferior și angajații pentru a le explica consecințele acestor schimbări, precum și pentru a oferi feedback, adică angajații pot vorbi cu conducerea, pot face sugestii și pot fi încrezători că sunt auziți. Ei bine, din păcate, compania va fi nevoită să se despartă de cei care încă refuză să accepte inovații sub orice pretext.

Toate problemele de mai sus sunt rezumate în tabel. 2. Și, de asemenea, pe baza unui sondaj al managerilor de mijloc ai personalului tehnic și de producție, fiecare problemă a fost evaluată pe o scară de zece puncte, unde putem vedea care probleme necesită cea mai mare atenție.

Tabelul 2 - Cele mai frecvente probleme la implementarea conceptului TRM

Identificarea problemei Puterea/gravitatea Cauza apariției Remediu

Lipsa managerilor de top calificați 8 Stagnarea companiei/lipsa schimbului de experiență/lipsa dezvoltării managerilor Atragerea de specialiști din exterior. Îmbunătățirea calificărilor actualului personal de conducere

Timp (pe termen lung) 5 Planificare analfabetă/lipsa controlului asupra execuției Planificare atentă. Vizibilitatea rezultatelor intermediare

Adăuga. Costuri materiale. 6 Lipsa rezervelor materiale Căutați suplimentar. rezerve

Atitudinea personalului 10 Lipsa dezvoltării personalului/lipsa conștientizării proiectului/lipsa vizibilității rezultatelor Dialog constant cu personalul operațional. Pretențios/controlant. Vizibilitatea rezultatelor intermediare

Acest articol oferă o comparație a două sisteme de management al producției. Pe baza datelor statistice, este fundamentată necesitatea introducerii unui nou sistem de întreținere universală a echipamentelor TPM. Au fost discutate și principalele probleme în introducerea noului concept. Iar în urma analizării acestor probleme s-au propus câteva opțiuni de rezolvare a acestora, precum: atragerea managerilor de top din exterior, căutarea unor resurse materiale suplimentare, precum și metode de schimbare a culturii corporative și a atitudinii performanților față de muncă.

REFERINȚE

1. Sisteme de management orizontal: potențial de modelare a proceselor de afaceri / A. A. Dolgaya. - Kaliningrad: Editura Instituției de învățământ de învățământ superior bugetar de stat „KSTU”, 2013. - 208 p.

2. Chase, R. Productie si management operational / R. Chase. - Ed. a VIII-a: trad. din engleză - Moscova: Editura Williams, 2004. - 704 p.

PROBLEME DE IMPLEMENTARE A ÎNTREŢINERII PRODUCTIVE TOTALE

(TPM) SISTEM LA LOTUL DE PRODUCȚIE

S. Naninets, student, Universitatea Tehnică de Stat din Kaliningrad

Articolul tratează probleme de implementare a Sistemului de întreținere productivă totală (TPM), originar de la compania japoneză Toyota. Pe baza datelor privind pierderile materiale ale companiei date cauzate de vechiul sistem de management, autorul a oferit recomandări privind creșterea eficienței implementării conceptului TPM. Pe baza analizei fiecăreia dintre ele, există câteva soluții sugerate.

Sistem TPM, proces de afaceri, întreținere, pierderi materiale și probleme de implementare

Sistem TPM (Total Productive Maintenance) - Îngrijirea totală a echipamentelor

Scopul implementării TPM este de a obține eficiența finală și cuprinzătoare a sistemului de producție. Cu alte cuvinte, pentru a obține cel mai mare rezultat posibil în ceea ce privește volumul producției (Producție - P), calitatea produsului (Calitate - Q), cost (Cost - C), timp de livrare (Livrare - D), siguranța muncii (Siguranță - S). ) și personal de inițiativă (Moral - M) cu utilizarea minimă a resurselor umane, materiale și financiare.

Esența TPM este implicarea angajatului în îmbunătățirea eficienței întreținerii echipamentelor. El nu a venit doar să lucreze. Și, de asemenea, a servit, îmbunătățit și creat condiții pentru o muncă eficientă. Aceste. Am tratat-o ca și cum ar fi propria mea mașină. Și pentru a face acest lucru, japonezii își extind funcțiile angajaților, le delegă responsabilitatea, investește mult în îmbunătățirea abilităților și aptitudinilor lor și în îmbunătățirea sistemului de motivare.

Accentul acestui sistem se pune pe prevenirea și detectarea precoce a defectelor echipamentelor care pot duce la probleme mai grave.

TRM implică operatori și reparatori, care împreună asigură o fiabilitate sporită a echipamentelor. Baza TPM este stabilirea unui program de întreținere preventivă, lubrifiere, curățare și inspecție generală. Acest lucru asigură o creștere a unui astfel de indicator precum eficiența generală a echipamentelor (din engleză „Overall Equipment Effectiveness” - OEE).

O caracteristică distinctivă a TPM este implementarea în etape a unui sistem de autoservire a operatorului (OSS), care include 7 pași:

primul pas. Curățare și aranjare combinate cu inspecție.

Prin îndepărtarea temeinică a prafului, murdăriei etc. de pe suprafețele interioare și curățând fiecare colț al echipamentului, defectele ascunse sunt detectate și corectate, necesitând refacerea pieselor uzate, lubrifierea și strângerea conexiunilor, ceea ce, la rândul său, ajută la prevenirea eventualelor defecțiuni în functionarea echipamentului.

Obiectivele principale ale acestei etape sunt de a depune eforturi pentru eliminarea completă a prafului și a petelor acumulate prin curățarea temeinică a tuturor componentelor echipamentului, precum și găsirea defectelor ascunse în echipament, cum ar fi surse de contaminare, greu accesibile și greu de accesat. locuri curate, și să identifice abaterile de la starea ideală care pot duce la accidente sau defecte, și să ia calea corectă în rezolvarea problemelor întâmpinate.

al 2-lea pas. Luarea de măsuri asupra surselor de poluare, locurilor complexe și greu accesibile.

Este necesar să se elimine sursele de praf și murdărie și, prin urmare, să se prevină răspândirea în continuare a contaminării, precum și să se faciliteze accesul în locuri greu accesibile și greu de curățat, lubrifiat, strângerea conexiunilor și verificarea și încercarea de a reduce timpul. pentru realizarea acestei lucrări.

al 3-lea pas. Pregătirea standardelor temporare pentru curățare, lubrifiere și inspecție.

Scopul acestei etape este de a dezvolta astfel de standarde temporare pentru munca efectuata care sunt obligatorii pentru fiecare angajat, astfel incat curatarea, lubrifierea, strangerea racordurilor si inspectia sa poata fi garantate ca se vor finaliza intr-o perioada scurta specificata.

al 4-lea pas. Inspecție generală.

Sarcina principală în această etapă este de a obține o eficiență maximă în utilizarea echipamentelor. Pentru a face acest lucru, operatorul trebuie să înțeleagă structura, funcțiile și principiile de funcționare ale echipamentului, să verifice toate componentele acestuia fără excepție prin ochii unui „operator capabil să opereze și să întrețină cu pricepere echipamentul”, să fie capabil să detecteze defectele ascunse. și aduceți starea echipamentului la nivelul dorit.

al 5-lea pas. Auto-inspecție.

Pe baza standardelor temporare stabilite în etapele 3 și 4, se elaborează noi standarde de autoservire, respectarea cărora va îmbunătăți eficiența verificărilor, va preveni erorile și va menține echipamentele în stare corespunzătoare.

Lucrările desfășurate la etapa a 5-a de desfășurare în autoservire se bazează pe experiența acumulată în etapele anterioare și implică ca operatorii să revizuiască standardele temporare stabilite anterior pentru curățare, lubrifiere și inspecție generală din punctul de vedere al:

1) asigurarea zero defecte la produsele fabricate;

2) creșterea eficienței inspecțiilor;

3) un raport echilibrat între test și lucru principal;

4) utilizarea mai largă a controlului vizual.

al 6-lea pas. Standardizare.

La locurile de munca (zonele de productie) se stabileste ordinea in ceea ce priveste materialele, echipamentele, uneltele, instrumentele de masura, aparatele de curatare si testare si mijloacele de transport. Include, de asemenea, standardele și înregistrările existente. Este necesar să se efectueze normalizarea (standardizarea) și repetarea acestora și să depună toate eforturile pentru a obține pierderi zero.

În această etapă se efectuează o revizuire și sistematizare a diferitelor tipuri de întreținere și control al dispozitivelor, cum ar fi distribuția fizică a standardelor, date despre înregistrări, facilități, standarde etc.

al 7-lea pas. Autogestionare și autorealizare.

În această etapă, cu o oarecare încredere, pe baza rezultatelor obținute prin schimbările în funcționarea echipamentelor și a personalului, efectuați cu atenție managementul independent, i.e. acțiuni pentru prevenirea avariilor și îmbunătățirea echipamentelor de către fiecare operator în mod independent.

Sursă: Prostoev.net Yuri Strezhen (CEO) și Vitaly Sokolov (Managing Partner) PRACTIKA Group LLC

Implementarea abordărilor TPM, cum ar fi întreținerea autonomă, devine din ce în ce mai populară în rândul întreprinderilor rusești. Există o mulțime de literatură și articole care descriu beneficiile acestei abordări, dar aceasta este doar teorie. În acest articol, vom împărtăși experiența noastră practică în implementarea TRM: ce dificultăți vor fi întâmpinate și modalități de a le depăși.

TPM (Total Productive Maintenance) este unul dintre instrumentele de producție slabă, a cărui utilizare poate reduce pierderile asociate cu timpul de nefuncționare a echipamentelor din cauza defecțiunilor.

De regulă, decizia de implementare a anumitor instrumente vine din management, iar cel mai important lucru aici este crearea suportului informațional necesar la toate nivelurile prin toate canalele posibile, cum ar fi:

- ziarele și resursele de internet ale întreprinderii,

- panouri informative ale companiei,

- întâlniri între conducere și personal,

- întâlniri de planificare săptămânale și zilnice,

- inchidere/deschidere ture,

prin care informațiile despre schimbările viitoare sunt transmise într-un limbaj simplu și ușor de înțeles, descriind etapele de implementare a modificărilor, indicând departamentele care vor fi afectate de modificări și rolul acestora, precum și beneficiile pentru angajații departamentelor relevante. și compania în ansamblu. Scopul final al suportului informațional ar trebui să fie formarea unei înțelegeri în rândul angajaților că schimbările sunt necesare și inevitabile și că aceste schimbări nu vor face decât să îmbunătățească lucrurile pentru toată lumea.

La etapa de suport informațional, descriem starea actuală și etapele de transformare și se întocmește un grafic de implementare a proiectului.

Probabil cel mai dificil lucru este de a schimba atitudinea serviciilor față de procesul de întreținere și reparare a echipamentelor, pentru a eradica veșnica dispută dintre producție și serviciul tehnic. Creați un tandem din părțile „potrivite” care va rezolva probleme comune pentru a atinge obiective comune.

Pentru a face acest lucru, este necesară delimitarea ariilor de responsabilitate ale departamentelor și desemnarea rolurilor fiecărui participant. Încă de la începutul implementării proiectului TRM, este necesar să se implice cât mai mult posibil angajații departamentelor relevante, formând din acestea echipe transversale pentru a dezvolta standarde de inspecție și ocolire a echipamentelor, reglementări pentru interacțiunea între servicii etc. De regulă, echipa interfuncțională include managerul de proiect TRM în rolurile de moderator, șantier, cel mai bun operator, mecanic, mecanic și tehnolog dacă este necesar, sunt implicați și un electrician, inginer electronic și alți specialiști necesari; În această etapă, trebuie să introduceți o mică plată suplimentară pentru toți participanții la astfel de echipe, cu excepția managerului de proiect TRM (acesta este oricum treaba lui). Prin implicarea angajaților în schimbări, ucidem mai multe păsări dintr-o singură lovitură. În primul rând, îi lăsăm pe membrii echipei să câștige puțini bani - acest lucru va fi plăcut pentru ei și va servi ca un bun motivator. În al doilea rând, prin implicarea angajaților din diferite departamente în activități comune, stabilim interacțiune constructivă între departamente la nivel de bază. În al treilea rând, documentele pe care membrii echipei le elaborează vor fi apoi executate singuri, ceea ce va simplifica foarte mult implementarea lor ulterioară.

În timpul implementării oricăror modificări, există un grup de lucrători care sunt pentru modificări și există un grup care este împotriva modificărilor, aceste grupuri sunt aproximativ egale și în total se ridică la aproximativ 15-20%, iar restul de 80 % sunt cei care vor merge acolo unde bate vantul . Prin atragerea celor mai buni operatori în dezvoltare, care sunt lideri informali, atragem astfel majoritatea celor 80% de partea grupului care este pentru schimbări.

Rezultatul muncii echipelor interfuncționale este un sistem dezvoltat și agreat de diagnosticare continuă a echipamentelor, care include un algoritm de interacțiune între servicii, un standard pentru inspectarea echipamentului de către un operator, un standard pentru deplasarea echipamentelor de către un mecanic, și suport vizual sub forma unei plăci de trecere.

Nu este neobișnuit ca întreprinderile să înregistreze și să înregistreze timpul de nefuncționare într-o formă gratuită, „cât de bine pot”, fără o clasificare clară. În munca noastră, am întâlnit întreprinderi în care lucrătorii din producție înregistrau timp de nefuncționare în uniforma lor, iar serviciul tehnic în a lor, iar la sfârșitul lunii, serviciile s-au bătut capul între ele în timpul orelor de nefuncționare, transferând vina unul asupra celuilalt. . Nimeni nici măcar nu se gândește să analizeze timpul de nefuncționare și să caute cauzele lor fundamentale. Ce să spun, au fost întreprinderi în care timpul de nefuncționare nu a fost înregistrat de nimeni. Există companii în care timpul de nefuncționare este considerat a fi doar cel care a afectat îndeplinirea planului de producție, unde timpul de nefuncționare este o oprire a producției pentru o zi. Pentru ce sunt toate astea? Pentru a influența ceva, trebuie să ai un sistem clar și fiabil pentru a măsura acest lucru. Sistemul de înregistrare a timpului de nefuncționare ar trebui să fie cu detaliile necesare, simplu, de înțeles, astfel încât pe viitor să permită analiza și căutarea cauzelor fundamentale ale timpului de nefuncționare.

Este mai bine să începeți etapa de dezvoltare și implementare a unui sistem de contabilitate a timpilor de nefuncționare în paralel cu elaborarea documentelor de reglementare necesare, despre care am scris mai sus.

Sistemul de contabilizare a timpilor de nefuncționare poate include:

- formular de înregistrare a timpului de nefuncționare, unde se înregistrează timpul de oprire și reparație, se determină grupul de timpi de nefuncționare și se indică motivul timpului de nefuncționare și acțiunile de eliminare a acestuia;

- cascadă de apeluri - informații secvențiale despre o defecțiune, escaladarea problemei cu un interval de timp clar definit;

- Hartizarea liniilor este un document care vă permite să determinați prioritatea unei defecțiuni și să coordonați corespunzător personalul tehnic.

Sistemul de contabilizare a timpilor de nefuncționare servește și la construirea indicatorilor de fiabilitate a echipamentelor, care, la rândul lor, reprezintă un indicator cheie de performanță (KPI) pentru serviciul de reparații.

Una dintre cele mai lungi și mai intense etape de muncă este elaborarea comenzilor de întreținere preventivă programată (PPR). În primul rând, comenzile de lucru sunt dezvoltate pentru echipamente care reprezintă un blocaj în ceea ce privește productivitatea. Comanda de lucru indică executantul, numărul cardului de comandă de lucru, echipamentul, unitatea, numele lucrării și timpul de finalizare a fiecărei lucrări.

Gestionarea pieselor de schimb la întreprinderi se reduce adesea la o cerere către departamentul de aprovizionare pentru achiziționarea unei unități defectuoase. Consumabilele sunt de obicei depozitate într-un depozit, dar lăcătușele sunt o comoară, dar de obicei este dificil să găsești acolo piesa de schimb necesară din cauza lipsei unui sistem de depozitare. Tocmai introducerea instrumentului 5C este foarte indicată în atelierele de lăcătuș. La o întreprindere, un cilindru pneumatic a eșuat, ceea ce a dus la oprirea întregului proces de producție au fost căutate urgent toate atelierele de metalurgie și depozitul de piese de schimb, dar cilindrul nu a putut fi găsit. Un furnizor a zburat de urgență la producătorul de echipamente al cărui cilindru s-a defectat și a adus piesa de schimb necesară într-o valiză, producția a fost întârziată cu aproximativ trei zile; Când au introdus 5C într-un atelier de lăcătuș, au găsit până la doi cilindri pneumatici.

Etapa de construire a unui sistem de management al pieselor de schimb este cea mai costisitoare, dar foarte importantă, timp în care se determină nivelul necesar al stocurilor de piese de schimb, se elaborează nomenclatura și regulile de gestionare a pieselor de schimb.

Este important să înțelegeți că înregistrarea timpului de nefuncționare în sine nu va duce la reducerea acestora, așa că următoarea etapă este un sistem de analiză și căutare a cauzelor principale ale timpului de nefuncționare.

O atenție deosebită în această etapă ar trebui acordată pregătirii lucrătorilor de inginerie și tehnici (E&T):

- metode de planificare pe termen scurt și mediu,

- metode de analiză a timpului de nefuncționare și de căutare a cauzelor fundamentale ale defecțiunilor.

La implementarea proiectului TRM se modifică structura organizatorică a serviciului tehnic. Esența modificărilor este alocarea unei unități de inginerie și formarea unui serviciu de serviciu format dintr-un mecanic, un electrician, un inginer electronic și un supraveghetor. Funcția unității de inginerie este o analiză săptămânală a indicatorilor de fiabilitate a echipamentelor, analiza timpului de nefuncționare pe termen lung, ajustarea hărților și a planului pentru lucrările de întreținere, controlul calității lucrărilor de întreținere, participarea la eliminarea defecțiunilor complexe, elaborarea măsurilor corective. masuri, urmarirea si stocarea depozitului de piese de schimb. Funcția serviciului de serviciu este de a efectua reparații de rutină și de a elimina timpul neprogramat.

O schimbare a sistemului de motivare a angajaților din serviciul tehnic poate fi legată și de o schimbare a structurii organizaționale. KPI-urile serviciilor tehnice stabilesc indicatori de fiabilitate a echipamentelor.

În concluzie, aș dori să spun că succesul proiectului TRM, precum și orice schimbare în întreprindere, depinde de două lucruri principale:

- Interesul managementului de vârf cu implicare activă în procesul de implementare a proiectului, cum se spune, „cuvintele edifică, dar faptele conduc”!

- Control total asupra respectării procedurilor în etapa de implementare, în acest scop, este elaborat un program de control pentru toate nivelurile, inclusiv pentru conducerea superioară.

Vă dorim succes pe calea transformării și îmbunătățirii!