Industrijska praksa. Produkcijska praksa Praksa v filmski produkciji

- to je praktični del izobraževalnega procesa v visokošolski ali srednji specializirani izobraževalni ustanovi, ki poteka v organizacijah v dejanskih delovnih dejavnostih. Praksa je namenjena utrjevanju pridobljenega teoretičnega znanja in veščin, potrebnih za dodelitev kvalifikacij in končno certifikacijo študenta kot specialista. Rezultati praktičnega usposabljanja se ocenjujejo v skladu s standardi, ki jih sprejme izobraževalna ustanova, in se ujemajo z izobraževalnim procesom.

študent

Industrijska praksa za študenta pogosto postane izhodišče njegove poklicne kariere. Najpogostejša napaka, ki jo delajo študenti, je, da proces pripravništva formalno obravnavajo kot le še eno učno nalogo. Če želite kar najbolje izkoristiti prakso, morate imeti pravi odnos in razumeti, da je to edinstvena priložnost, da "preizkusite vodo", medtem ko ste še pod okriljem vaše izobraževalne ustanove. Če boste na ta način občutno prihranili čas in trud, po diplomi na univerzi ne boste delali nepotrebnih potez in boste natančno vedeli, kam naprej.

Kakšne priložnosti ponuja študentu praksa:

utrditi teoretično znanje;

uporabiti znanje in veščine v praksi;

krmariti v realnem delovnem procesu in videti pasti izbrane specialnosti, ki v teoriji niso vidne;

neposreden stik s strokovno skupnostjo;

pridobijo veščine iskanja zaposlitve in komunikacije z delodajalci;

pridobite izkušnje v interakciji z izkušenim strokovnim mentorjem;

čim prej razumeti, da je specialnost ali celo področje izbrano napačno in ne ustreza vašim zahtevam za poklic;

krmariti po poklicu in se odločiti;

»testirati« trg in razumeti, kaj je povpraševanje in česa se je treba še naučiti;

najti primerno delovno mesto za začetek kariere;

pridobiti začetne izkušnje, ki jih mladim strokovnjakom tako primanjkuje pri prijavi na delovno mesto po usposabljanju, in narediti prvi vpis v delovno knjižico;

doseči prve uspehe in bodočemu delodajalcu pokazati svoje sposobnosti v izbrani specialnosti.

Študenti opravljajo prakso v višjih letnikih na univerzah, ko je že izbrana specialnost, običajno pa je tema praktičnega usposabljanja povezana z znanjem in spretnostmi, pridobljenimi v semestru. Praksa poteka v prostorih realnih podjetij, s katerimi ima univerza sklenjen predhodni dogovor. Usmeritev dejavnosti organizacije mora ustrezati specializaciji študenta. Študent ima pravico izbrati bazo prakse, ki mu ustreza, univerza pa mora zagotoviti seznam možnih možnosti. Če študent že dela po svojem profilu, ima pravico do opravljanja prakse v kraju svojega trenutnega dela.

Med opravljanjem prakse mora študent voditi dnevnik, ki ga podpiše vodja njegove prakse. Ob koncu prakse se njeni rezultati skupaj z izpiti in testi ocenijo in vpišejo v ocenjevalno knjigo. Študentovo delo oceni tudi vodstvo praktične baze, kjer je delal, in izda referenco. Smer industrijske prakse je lahko tehnološka (neposredno praktično delo, pridobivanje veščin) in raziskovalna ali preddiplomska (izvajanje znanstvenoraziskovalne dejavnosti na praktičnem gradivu).

Pravna stran vprašanja mora biti opredeljena v regulativnih dokumentih univerze, urejajo pa jo tudi ustrezni členi delovnega zakonika Ruske federacije. Delovni dan študenta pripravnika, starega od 16 do 18 let, ne sme trajati več kot 36 ur na teden (člen 92 delovnega zakonika Ruske federacije), za osebe, starejše od 18 let, pa ne več kot 40 ur na teden ( člen 91 zakonika o delu Ruske federacije). V času pripravništva za študente veljajo interni predpisi organizacije in splošna pravila varstva pri delu. Če se pripravnika zaposli za čas pripravništva, dobi vse pravice delavca: pravico do prejemanja plače, pravico do plačane odsotnosti, do invalidnine itd. Dodeljene so mu tudi naloge, ki ustrezajo zaposlenemu.

Do delodajalca

Kljub temu, da so študenti pripravniki za organizacijo precej težavna zadeva, ima industrijska praksa za podjetje nedvomne prednosti. S tem, ko organizacija postane baza prakse in sodeluje s specializirano izobraževalno institucijo, dobi priložnost, da:

»vzgojite« mlade strokovnjake po svoji meri, jih usposobite v skladu z zahtevami in posebnostmi, potrebnimi za vašo organizacijo;

prilagajanje izobraževalnih programov specializiranih univerz in interakcijo z njimi.

Pravna stran postopka prijave pripravnika ima številne težave, ki pa so precej premostljive. Glavna težava za kadrovike je pomanjkanje člena, ki bi jasno urejal najem pripravnika. Koncepta dogovora med študentom in organizacijo v primeru opravljanja prakse načeloma ni. V tej situaciji obstajata dve možnosti.

1. Sklenitev pogodbe o zaposlitvi s pripravnikom. V primeru strokovne prakse in če je v podjetju ustrezno prosto delovno mesto, se študent zaposli na podlagi pogodbe o zaposlitvi za določen čas in z organizacijo sklene delovno razmerje. Utemeljitev za sklenitev sporazuma je mogoče oblikovati v skladu s členom 59 delovnega zakonika Ruske federacije približno takole: "Pogodba o zaposlitvi se sklene za čas opravljanja industrijske prakse." Če je to prva uradna zaposlitev študenta, mora imeti delovno knjižico in potrdilo o pokojninskem zavarovanju (65. člen delovnega zakonika Ruske federacije). Od sklenitve pogodbe ima pripravnik vse pripadajoče pravice in dolžnosti polnopravnega delavca.

2. Registracija pripravnika brez sprejema v osebje. Če dogovor med izobraževalno institucijo in delodajalcem na začetku določa, da študenti opravljajo prakso brez uradne zaposlitve in če ni prostih delovnih mest, potem študent ne dobi določene delovne funkcije, ampak je na praksi bolj informativnega značaja in ne prevzeti odgovornost kot zaposleni. Vendar pa zanj veljajo notranji predpisi, ki veljajo v podjetju, in pravila varstva dela. Za vpis študentov v podjetje se izda ukaz, v katerem so navedeni vsi potrebni podatki (imena študentov, pogoji in nameni prakse, vrstni red opravljanja, odgovorni mentor itd.).

Če študent že dela in profil njegovega dela ustreza posebnosti, za katero študira, potem lahko opravlja pripravništvo na svojem delovnem mestu, pri čemer univerzi predloži ustrezno potrdilo.

Tako je praksa tako za študente kot za delodajalce obojestransko koristen dogodek, ki jim pomaga pri medsebojnem spoznavanju in začetku poklicnega sodelovanja.

Pri uporabi gradiva s spletnega mesta sta obvezna navedba avtorja in aktivna povezava do spletnega mesta!

Ukrivljanje preje

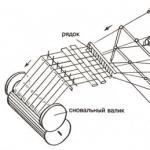

Vmesna stopnja pri pripravi osnove statve, ki ji je izpostavljena le osnovna preja, ki prispe na bobine po previjanju v oddelku za osnovo. Pravzaprav je to kombinacija niti iz velikega števila navijalnih paketov v en upogibni paket. Med postopkom ukrivljanja se določeno število niti ocenjene dolžine navije na ukrivni valj ali tkalski tram.

Zvijanje

- vmesna stopnja pri pripravi osnove statve, ki ji je izpostavljena samo glavna preja, ki prispe na bobine po previjanju v oddelku za sukanje. Pravzaprav je to kombinacija niti iz velikega števila navijalnih paketov v en upogibni paket. Med postopkom ukrivljanja se določeno število niti ocenjene dolžine navije na ukrivni valj ali tkalski tram.Sodoben stroj za zvijanje

Metode zvijanja

V proizvodnji se izvajajo štiri metode zvijanja: šaržna, tračna, sekcijska in polna. Tekanje po vsaki od teh metod je lahko občasno ali neprekinjeno.Najpogostejši način zvijanja je serijsko zvijanje, ki zagotavlja največjo produktivnost. Prav tako so raziskave in izkušnje podjetij pokazale, da je diskontinuirani tip zvijanja pogostejši.

zabava

Niti osnove se po delih navijajo na valje za ovijanje z določenim številom niti, ki tvorijo šaržo s skupnim številom niti, ki je enaka številu niti na tkalnem tramu.

Serijsko zvijanje se uporablja, če tehnologija zahteva kalibriranje preje (za bombažno, laneno, česano volneno prejo, umetne in sintetične niti in prejo).

Trak

Niti iz velikega števila navitih paketov se navijejo v ločenih trakovih na poseben boben. Skupno število niti v trakovih je enako številu niti na tramu za tkanje. Nato se vsi trakovi hkrati prepletajo od upogibnega valja do tkalnega žarka.

Tračna metoda se uporablja: za volneno strojno prejo, saj ima visoko linearno gostoto in ni dimenzionirana (odpadki pri tem postopku so minimalni, volnena preja pa je kakovostnejša in dražja od drugih vrst surovin); pri zvijanju umetne svile, če je veliko niti (10-12 tisoč ali več); pri zvijanju barvnih niti, to je osnov z vzorcem, pri kompleksni vezavi (vzorec osnove je zaporedje barvnih niti v osnovi).

Sekcijski

Niti iz velikega števila navitih paketov so navite v ločene dele (z majhno širino polnjenja). Skupno število niti, navitih v posamezne odseke, je enako številu niti na tkalnem tramu. Nato se posamezni deli sestavijo na skupno deblo in tvorijo tkalni žarek

Uporablja se za pripravo podlage tehničnih tkanin.

Polno

Značilnost metode popolnega zvijanja je, da se osnova iz navijalnih paketov navije neposredno na tkalski tram.

Zahteve za postopek zvijanja

- Med postopkom zvijanja se fizikalne in mehanske lastnosti preje ali niti ne smejo poslabšati;

- Napetost upogibnih niti mora biti skozi celoten proces enaka in po možnosti konstantna;

- Dolžina zvijanja mora biti izračunana;

- Oblika navitja mora biti strogo cilindrična in specifična gostota navitja mora ustrezati sprejeti vrednosti;

- Produktivnost procesa zvijanja mora biti največja, odpadki pa minimalni.

Diagram procesa zvijanja

Slike "A", "B", "C" prikazujejo šaržno metodo ("A in "B" - pogon gredi iz bobna; "B" - pogon gredi iz elektromotorja); "G" - metoda traku.

Niti osnove 1, ki se odvijajo iz navijalnih paketov, nameščenih v okvirje za zvijanje, prehajajo skozi vodilne dele 2 in ločilno vrsto 3, gredo okoli merilne gredi 4 in se navijejo na gred za zvijanje (boben) 5. Kotalni valj 6 se uporablja za stiskanje navitja.

Kot je razvidno iz slike, se metoda zvijanja traku razlikuje od šaržne metode v tem, da se osnova, navita na bobnu 5, prepleta s tkalnim trakom 7. To vodi do nepotrebnih izpadov vlečnih strojev (CPV strojev ni presega 0,3 - 0,4). Da bi povečali učinkovitost vlečnih okvirjev, so bobni za zvijanje odstranljivi; se pošljejo v dimenzionirni oddelek za dimenzioniranje podstavkov iz njih.

Odvisno od vrste preje in vlaken so lahko dodatne naprave (dušilci balonov, napenjalne naprave itd.) vključene v tokokroge strojev za nit.

Shema postopka zvijanja. Metode zvijanja

Napake, odpadki pri zvijanju

Deformacijske napake poslabšajo kakovost osnov in prihodnjih tkanin, povečajo odpadke (odpadke) in zmanjšajo produktivnost strojev za kalibriranje in tkalskih strojev. Pri upogibanju so možne naslednje napake:

- Prekrivanje - ko konec pretrgane niti ni povezan s koncem niti na ukrivnem valju, ampak je navit okoli njega;

- Tuck - ko je konec zlomljene niti privezan na drugo nit na ukrivnem valju.

Prekrivanje in stiskanje povzročata nastanek pramenov na ukrivnem valju med določanjem velikosti, med tkanjem pa se nit sname in pride ven; - Raztrganje na valju je pretrganje skupine niti in njihovo vezanje v šop ali v prekrivanju;

- Vrezovanje navojev v robove ukrivnega valja je posledica nepravilne namestitve vrstice glede na prirobnice ali neporavnanosti prirobnic;

- Šibkost in različna napetost niti sta posledica nepravilne nastavitve napenjal ali uhajanja niti izpod podložke napenjala;

- Neskladje v številu niti na valju in posledica nepazljivosti postavljalca pri postavljanju stave na kolutu;

- Šibkost robov - pojavi se, ko je valjčni valj neenakomerno pritisnjen na upogibni valj;

- Nepravilna dolžina osnove - pojavi se, ko števec ne deluje pravilno;

- Med napake zvijanja sodijo tudi veliki vozli pri vezanju, navijanju snopa in mešanju različnih vrst preje na valjarju.

Odpadki od zvijanja

- Zaradi spremembe tečaja koluta

- Ko se niti potrgajo

Prekinitev zvijanja

Prelom zaradi zvijanja je opredeljen kot število prelomov na milijon metrov ene niti. Lom na 1 milijon metrov se izračuna po formuli:

Padavine

О=К*1000000/mсн*lсн, [pečine na 1 milijon metrov]

K - število prelomov na 1 upogibni valj ali trak;

mсн - število niti na upogibnem valju ali traku; lсн - dolžina zvijanja

Količina lomljenja pri zvijanju iz stožčastih bobin je v naslednjih mejah na 1 milijon metrov: 4-6% (bombažna preja srednje debeline); 8-10% (preja iz česane volne); 10-14% (volnena strojna preja). Pretrganje sukane preje je približno 2-krat manjše.

Vzdrževanje prekrivnih strojev

Stroje za zvijanje običajno upravljata 2 osebi: zvijalec in postavljalec. Varovalka odpravlja zlome, menja valje za krivljenje, polni gorivo v stroj, ga čisti in maže. Plast spremeni sklop vretena na rezervnih držalih vretena znotraj vretena, medtem ko se zunanji vreteni zvijajo. Pogosto delajo kot ekipa (nastavljalci) 2-3 ljudi za 2-5 avtomobilov.

Produktivnost strojev za zvijanje

Teoretična izvedba

Pet=Vс*t*m*T/1000000, [kg/h]

Dejanska zmogljivost

Pf=Pt*Kpv, [kg/h]

Vс - hitrost zvijanja, m/min;

t - čas delovanja stroja za zvijanje (t=60 min);

m - število niti na upogibnem valju;

T - linearna gostota, Tex; Kpv - koeficient uporabnega časa (Kpv = 0,4-0,6).

Serijsko zvijalni stroj SP-140. Tehnološki diagram

Šaržni zvijalni stroj je zasnovan za zvijanje preje iz bobinov na zvijalne gredi pri visoki hitrosti. V primerjavi z zvijanjem na vlečnih strojih se pri zvijanju na šaržnih strojih zagotovi večja enakomernost napetosti glavnih niti, boljša oblika in struktura osnove, zmanjšajo se stroški dela in obdelave pri tkanju.

Niti iz bobinov 1, ki se nahajajo na ukrivnem okvirju 2, potekajo med dvema vodilnima palicama 3 in skozi vrsto 4, gredo okoli merilnega valja 5 in se navijejo na ukrivno gred 6, ki prejema gibanje od elektromotorja 7 preko klinastega jermena. pogon 8. Glavne niti so stisnjene z valjarno gredjo 9. Vrstica 4, ki enakomerno porazdeli niti osnove med prirobnice gredi za krivljenje, vam omogoča navijanje niti osnove vzporedno drug z drugim.

Serijsko zvijalni stroj SP-140. Kinematični diagram

Iz enosmernega elektromotorja 5 se gibanje prenaša s prenosom klinastega jermena na upogibno gred 2. Kotalni valj se premika zaradi trenja ob upogibno gred. Ukrivna gred se nahaja med pinolama 9 in 4, ki lahko ob pritrditvi ukrivne gredi ali pred njeno odstranitvijo prevzamejo gibanje v aksialni smeri od elektromotorja 3.

Gibanje z elektromotorja na pinola se prenaša preko polžastih zobnikov, zobnikov ter polžastih in vijačnih zobnikov. Peresa so povezana z gredjo krivljenja s pomočjo konic na koncih peres in ustreznih utorov v spojkah diska gredi krivljenja. Vpenjanje in odklop peres z valjčnega valja se izvede, preden sklopka zdrsne na gred elektromotorja 3.

Z merilne gredi 7 se gibanje prenaša z zobniki na tahogenerator 6 in decimalni števec 8.

Vrstica se premika naprej in nazaj na določeni razdalji, kar zagotavlja razpršitev zavojev preje na ukrivni gredi, preprečuje njihovo zarezovanje v spodnje plasti in pomaga doseči pravilno cilindrično navijanje.

Izmenično gibanje vrstice se prenaša iz vrtilnega mehanizma krivuljne gredi s pomočjo polžastega gonila in ročične gredi na kotni vzvod, ki daje vrstici gibanje.

Mehanizem za odstranjevanje izrabljene krivilne gredi in dovajanje prazne gredi v peresa poganja reverzibilni elektromotor 1 s pomočjo polžastega para, polža z enim navojem, ki vrti zobniški sektor, ki se nahaja na gredi 10. Elektromotor 1 je vklopi z enim od dveh gumbov: z delovanjem enega od njiju se dvigne prazna gred, z delovanjem drugega pa se spusti polna krivilna gred.

Stroj ima mehanizem za vzdrževanje konstantne linearne hitrosti zvijanja, ko se premer navijanja gredi za zvijanje povečuje. To se naredi s pomočjo tahogeneratorja. Z rahlim povečanjem premera navitja osnove na krivilni gredi se naravno poveča linearna hitrost niti, in ker se merilna gred vrti zaradi trenja niti ob njo, se poveča tudi njena hitrost vrtenja. Na isti gredi z merilnim valjem je tahogenerator. Povezan je z elektromotorjem 5. Električni tok, ki ga ustvari tahogenerator, se poveča; pri prehodu skozi magnetni ojačevalnik razmagneti ojačevalnik sorazmerno z močjo toka. Ker je moč elektromotorja 5 konstantna, to vodi do zmanjšanja napetosti, ki se dovaja navitju motorja, in zmanjšanja hitrosti vrtenja jermenice elektromotorja. Poleg tega se zmanjša hitrost vrtenja jermenice elektromotorja sorazmerno s povečanjem premera navitja krivulje gredi.

Tako se s povečanjem premera navitja osnove na gredi za zvijanje njegova hitrost vrtenja zmanjša, s čimer se zagotovi konstantna linearna hitrost zvijanja. Toda med delovanjem stroja so še vedno opazna odstopanja od konstantne linearne hitrosti zaradi mehkega delovanja mehanizmov stroja. Hitrost zvijanja se nastavi z gumbom za spremenljiv upor. Stroj je opremljen z indikatorjem hitrosti zvijanja.

Z merilne gredi 7 se s pomočjo tristopenjskega zobniškega prenosa gibanje prenaša na decimalni števec dolžine osnove. Merilnik je zasnovan za največjo osnovno dolžino 100.000 m.

Dolžina niti se meri mehansko - s števcem, ki je povezan z merilno gredjo, ki se vrti zaradi trenja ob gibljive niti. Med postopkom zvijanja, predvsem pri zagonu in zaustavitvi stroja, opazimo drsenje niti po površini merilne gredi, zaradi česar nastane razlika med dejansko dolžino niti, navitih na zvijalno gred, in merilnikom. branje. To poveča izkoristek mehkih koncev pri dimenzioniranju in nastanek nepopolnih baz pri končni obdelavi serije. Ta netočnost pri delovanju upogibnih strojev je še posebej očitna pri izdelavi osnov s šivi. Ko je nastavljena dolžina preje navita na krivilno gred, se stroj samodejno izklopi.

Kinematični diagram stroja za zvijanje SP-140

Stroj za zvijanje traku SL-250-Sh. Tehnološki diagram

Stroj SL-250-SH je zasnovan za tračno zvijanje volnene in bombažne preje iz stožčastih navzkrižno navitih bobin z naknadnim prepletanjem niti na tkalski tram.

Niti osnove, ki prihajajo iz stožčastih vretenc 1, ki so fiksno nameščene na držala vretenc uvoženih odsekov okvirja za zvijanje 2, prehajajo skozi napenjalne naprave - zavore 3, nameščene na stojalih okvirja za zvijanje, in nato skozi kontaktne kavlje 4 mehanizma za preverjanje prisotnosti niti, ki se nahaja v sprednjem delu ukrivnega okvirja na obeh straneh. Po izstopu iz ukrivnega okvirja preidejo niti osnove skozi vodilne gredi 5, ločilno vrsto 6, nosilno vrsto 7, obkrožijo merilno gred 8 in vodilne gredi 9 ter se navijejo na ukrivni boben 10.

Zahvaljujoč uporabi uvoženih delov v okvirju za zvijanje se čas, porabljen za delovanje ponovnega polnjenja bobinov, zmanjša. Po obdelavi vretenc se navoji med vretenci in napenjalci sukanca odrežejo, uvoženi deli se na tirnicah izvlečejo iz ukrivnega okvirja, na njihovo mesto pa se vnesejo rezervni deli z vnaprej nameščenimi vretenci. Tako se ponovno navijanje stroja zmanjša na menjavo delov in vezanje koncev osnovnih niti.

Napenjalne naprave se uporabljajo za ustvarjanje potrebne napetosti na niti pri navijanju na valjčni boben.

Električni mehanizem za krmiljenje niti samodejno ustavi stroj, če se ena ali več niti pretrga.

Ločilna vrsta je vodilno telo in hkrati deli niti v skupine za polaganje ločevalnih vezalk (tsens) med njimi. V zvezi s tem so zobje v ločilni vrsti spajkani, poleg tega pa je opremljen z dvižno napravo.

Vrstica čeljusti služi za enakomerno porazdelitev niti po širini traku in za premik traku vzdolž generatrike krivulnega bobna med navijanjem na boben.

Merilna gred je z zobniškim pogonom povezana z decimalnim števcem. Ko prvi trak teče (na začetku zvijanja), se vklopi decimalni števec in hkrati števec števila obratov zvijalnega bobna. Na koncu prvega traku števec vrtilnega bobna aktivira mehanizem za zaustavitev stroja. Preostali trakovi se premikajo samo glede na odčitke tega števca. Zahvaljujoč prisotnosti dveh števcev je mogoče navijati trakove enake dolžine. Pri delu z enim števcem je nemogoče dobiti vse trakove enake dolžine zaradi različnih količin drsenja niti po merilni gredi in različnega števila zagonov in zaustavitev stroja med izdelavo trakov.

Ločilna vrsta 6, vrsta čeljusti 7, merilna gred 8 z decimalnim števcem in vodilne gredi 9 so pritrjeni na mizo mehanizma čeljusti 11. Pri navijanju traku je miza mehanizma čeljusti 11 z vsemi deli pritrjen nanj, s pomočjo vodilnega vijaka 12, se enakomerno premika vzdolž vodil 13, zaradi česar je zagotovljen ustrezen premik plasti traku in ustvarjena pravilna oblika njegovega prereza. Odvisno od linearne gostote preje in gostote traku se spreminja hitrost gibanja čeljusti.

Obseg zvijalnega bobna 10 je 4 m. Med svojim vrtenjem boben daje preji prisilno translacijsko gibanje. Tudi krivilni boben se prisilno vrti iz ločenega pogona.

Ko je določeno število trakov, potrebnih za oblikovanje ene osnove, navito na boben za zvijanje, se trakovi navijejo na tkalski tram.

Za izvedbo te operacije ima stroj leno stroj 16, ki je druga polovica stroja za zvijanje. Med postopkom zvijanja se niti odvijejo iz zvijalnega bobna 10 in se po prehodu skozi vodilne gredi 14 navijejo na tkalski tram 15. Vodilne gredi 14 služijo za usmerjanje osnove na tkalski tram in so dodatno območje za ustvarjanje napetosti niti. V bistvu se določena vrednost napetosti osnovnih niti, ko so prepletene na tkalski tram, ustvari z zaviranjem ukrivnega bobna 10 z zavoro s čevlji.

V procesu nalaganja osnove na tkalski nosilec se leno statve 16 enakomerno premika vzdolž bobna pod delovanjem vodilnega vijaka. To gibanje je po velikosti enako gibanju čeljusti, vendar je usmerjeno v nasprotno smer. Premikanje leno statve je potrebno za pravilno postavitev niti osnove glede na robove osnove tkanja. Tkalni žarek se vrti iz ločenega pogona.

Proizvodni proces je niz namenskih dejanj osebja podjetja za pretvorbo surovin v končne izdelke.

Glavne sestavine proizvodnega procesa, ki določajo naravo proizvodnje, so strokovno usposobljeni kadri; sredstva dela (stroji, oprema, zgradbe, objekti itd.); predmeti dela (surovine, materiali, polizdelki); energija (električna, toplotna, mehanska, svetlobna, mišična); informacije (znanstvene in tehnične, komercialne, operativne in proizvodne, pravne, družbenopolitične).

Strokovno vodena interakcija teh komponent tvori specifični proizvodni proces in sestavlja njegovo vsebino.

Proizvodni proces je osnova vsakega podjetja. Vsebina proizvodnega procesa odločilno vpliva na konstrukcijo podjetja in njegovih proizvodnih enot.

Glavni del proizvodnega procesa je tehnološki proces. Med izvajanjem tehnološkega procesa se spreminjajo geometrijske oblike, velikosti ter fizikalno-kemijske lastnosti predmetov dela.

Glede na pomen in vlogo v proizvodnji delimo proizvodne procese na: glavne, pomožne in servisne.

Glavni proizvodni procesi so tisti, med katerimi se proizvajajo glavni izdelki, ki jih proizvaja podjetje.

Pomožni procesi vključujejo procese, ki zagotavljajo nemoteno delovanje glavnih procesov. Njihov rezultat so izdelki, ki se uporabljajo v samem podjetju. Pomožni procesi vključujejo popravilo opreme, proizvodnjo opreme, proizvodnjo pare, stisnjenega zraka itd.

Servisni procesi so tisti, pri izvajanju katerih se izvajajo storitve, ki so potrebne za normalno delovanje tako glavnih kot pomožnih procesov. To so procesi transporta, skladiščenja, komisioniranja delov, čiščenja prostorov itd.

Proizvodni proces je sestavljen iz številnih različnih operacij, ki so glede na to razdeljene na glavne (tehnološke) in pomožne.

Tehnološka operacija je del proizvodnega procesa, ki ga na enem delovnem mestu na enem proizvodnem objektu (delu, enoti, izdelku) izvaja en ali več delavcev.

Glede na vrsto in namen izdelka, stopnjo tehnične opremljenosti delimo operacije na ročne, strojno-ročne, strojne in strojne.

Ročne operacije se izvajajo ročno z uporabo preprostih orodij (včasih mehaniziranih), na primer ročno barvanje, sestavljanje, pakiranje izdelkov itd.

Strojno-ročne operacije se izvajajo s stroji in mehanizmi z obvezno udeležbo delavca, na primer prevoz blaga na električnih vozilih, obdelava delov na strojih z ročnim podajanjem.

Strojne operacije se izvajajo v celoti strojno z minimalno udeležbo delavcev v tehnološkem procesu, na primer vgradnja delov v obdelovalno cono in njihovo odstranjevanje na koncu obdelave, spremljanje delovanja strojev, t.j. delavci ne sodelujejo pri tehnoloških operacijah, ampak jih le nadzorujejo.

Operacije strojne opreme potekajo v posebnih enotah (posode, kopeli, pečice itd.). Delavec spremlja uporabnost opreme in odčitke instrumentov ter po potrebi prilagodi načine delovanja enot v skladu z zahtevami tehnologije. Operacije strojne opreme so zelo razširjene v prehrambeni, kemični, metalurški in drugih industrijah.

Organizacija proizvodnega procesa je sestavljena iz združevanja ljudi, orodij in predmetov dela v en sam proces za proizvodnjo materialnih dobrin, pa tudi z zagotavljanjem racionalne prostorske in časovne kombinacije osnovnih, pomožnih in servisnih procesov.

Ekonomska učinkovitost racionalne organizacije proizvodnega procesa se izraža v skrajšanju trajanja proizvodnega cikla izdelkov, zmanjšanju proizvodnih stroškov, izboljšanju uporabe osnovnih sredstev in povečanju obrata obratnih sredstev.

Vrsta proizvodnje je določena s celovitim opisom tehničnih, organizacijskih in ekonomskih značilnosti proizvodnje, ki jo določajo širina proizvodnega programa, rednost, stabilnost in obseg proizvodnje. Glavni kazalnik, ki označuje vrsto proizvodnje, je koeficient konsolidacije poslovanja Kz. Koeficient konsolidacije delovanja za skupino delovnih mest je opredeljen kot razmerje med številom vseh različnih tehnoloških operacij, ki so bile ali bodo izvedene v mesecu, in številom delovnih mest:

Kz = |

Za opi |

||||

K r. m. |

|||||

kjer je Copi število operacij, izvedenih na i-tem delovnem mestu; Kr.m – število delovnih mest na delovišču ali v delavnici.

Obstajajo tri vrste proizvodnje: enojna, serijska, množična.

Za posamezno proizvodnjo je značilen majhen obseg proizvodnje enakih izdelkov, katerih ponovna proizvodnja in popravilo praviloma nista predvidena. Faktor konsolidacije za proizvodnjo na enoto je običajno nad 40.

Za serijsko proizvodnjo je značilna proizvodnja ali popravilo izdelkov v občasno ponavljajočih se serijah. Glede na število izdelkov v seriji ali seriji in vrednost konsolidacijskega koeficienta poslovanja ločimo maloserijsko, srednjeserijsko in velikoserijsko proizvodnjo.

Za majhno proizvodnjo je koeficient konsolidacije delovanja od 21 do 40 (vključno), za srednje veliko proizvodnjo - od 11 do 20 (vključno), za veliko proizvodnjo - od 1 do 10 (vključno).

Za masovno proizvodnjo je značilna velika količina izdelkov, ki se neprekinjeno izdelujejo ali popravljajo v daljšem časovnem obdobju, v katerem se na večini delovnih mest izvaja ena delovna operacija. Koeficient konsolidacije operacij za množično proizvodnjo je enak 1.

Razmislimo o tehničnih in ekonomskih značilnostih vsake vrste proizvodnje.

Za posamezno in podobno maloserijsko proizvodnjo je značilna proizvodnja delov velikega obsega na delovnih mestih, ki nimajo posebne specializacije. Ta proizvodnja mora biti dovolj fleksibilna in prilagojena izpolnjevanju različnih proizvodnih naročil.

Tehnološki procesi v posameznih proizvodnih pogojih so razviti razširjeni v obliki načrtov poti za obdelavo delov za vsako naročilo; Mesta so opremljena z univerzalno opremo in napeljavami, ki zagotavljajo proizvodnjo delov širokega spektra. Širok izbor del, ki jih morajo opravljati številni delavci, od njih zahteva različna strokovna znanja, zato se v operacijah uporabljajo visokokvalificirani generalisti. Na številnih področjih, zlasti v pilotni proizvodnji, se izvaja združevanje poklicev.

Organizacija proizvodnje v enotnem proizvodnem okolju ima svoje značilnosti. Zaradi raznolikosti delov, vrstnega reda in načinov njihove obdelave so proizvodni prostori zgrajeni po tehnološkem principu z opremo, ki je razporejena v homogene skupine. Pri tej organizaciji proizvodnje gredo deli skozi različne dele med proizvodnim procesom. Zato je treba pri njihovem prenosu v vsako naslednjo operacijo (oddelek) skrbno preučiti vprašanja nadzora kakovosti obdelave, prevoza in določitve delovnih mest za izvedbo naslednje operacije. Značilnosti operativnega načrtovanja in vodenja vključujejo pravočasno dokončanje in izvajanje naročil, spremljanje poteka vsake podrobnosti v poslovanju,

zagotavljanje sistematičnega nalaganja lokacij in delovnih mest. Velike težave nastanejo pri organizaciji logistike. Široka paleta proizvedenih izdelkov in uporaba agregiranih normativov porabe materialov povzročata težave pri nemoteni oskrbi, zato podjetja kopičijo velike zaloge materialov, to pa vodi v izčrpavanje obratnih sredstev.

Značilnosti organizacije enotne proizvodnje vplivajo na ekonomske kazalnike. Za podjetja s prevlado ene vrste proizvodnje je značilna relativno visoka delovna intenzivnost izdelkov in velik obseg nedokončane proizvodnje zaradi dolgega skladiščenja delov med operacijami. Za strukturo stroškov proizvodov je značilen visok delež stroškov plač. Ta delež je običajno 20–25 %.

Glavne možnosti za izboljšanje tehničnih in ekonomskih kazalnikov posamezne proizvodnje so povezane s približevanjem serijski proizvodnji v smislu tehnične in organizacijske ravni. Uporaba serijskih proizvodnih metod je mogoča z zožitvijo obsega izdelanih delov za splošno uporabo v strojegradnji, poenotenjem delov in sklopov, kar omogoča prehod na organizacijo predmetnih področij; razširitev konstruktivne kontinuitete za povečanje lansirnih serij delov; združevanje delov, ki so podobni po zasnovi in vrstnem redu izdelave, da se zmanjša čas za pripravo proizvodnje in izboljša uporaba opreme.

Za serijsko proizvodnjo je značilna proizvodnja omejenega obsega delov v serijah, ki se ponavljajo v določenih intervalih. To vam omogoča uporabo posebne opreme skupaj z univerzalno. Pri načrtovanju tehnoloških procesov je predviden vrstni red izvedbe in oprema posamezne operacije.

Za organizacijo množične proizvodnje so značilne naslednje značilnosti. Delavnice so praviloma sestavljene iz zaprtih prostorov, kjer je oprema nameščena vzdolž standardnega tehnološkega procesa. Posledično nastanejo relativno enostavne povezave med delovnimi postajami in ustvarjeni so predpogoji za organizacijo neposrednega gibanja delov med njihovim proizvodnim procesom.

Zaradi predmetne specializacije odsekov je priporočljivo vzporedno obdelati serijo delov na več strojih, ki izvajajo zaporedne operacije. Takoj ko prejšnja operacija konča obdelavo prvih nekaj delov, se ti prenesejo na naslednjo operacijo, dokler ni obdelana celotna serija. Tako je v pogojih množične proizvodnje možna vzporedno-zaporedna organizacija proizvodnega procesa. To je njegova posebnost.

Uporaba ene ali druge oblike organizacije v pogojih množične proizvodnje je odvisna od delovne intenzivnosti in obsega proizvodnje izdelkov, dodeljenih mestu. Tako veliki, delovno intenzivni deli, izdelani v

v velikih količinah in s podobnim tehnološkim procesom so dodeljeni enemu mestu z organizacijo proizvodnje s spremenljivim tokom. Deli srednje velikosti, večoperativni in manj delovno intenzivni so združeni v serije. Če se njihov zagon v proizvodnjo redno ponavlja, se organizirajo skupinska predelovalna območja. Majhni deli, ki zahtevajo malo dela, kot so standardizirani čepi in sorniki, so pritrjeni na enem specializiranem območju. V tem primeru je mogoče organizirati proizvodnjo z neposrednim tokom.

Za podjetja serijske proizvodnje je značilna bistveno nižja intenzivnost dela in stroški izdelave izdelkov kot posamezna podjetja. Pri masovni proizvodnji v primerjavi z individualno proizvodnjo izdelki potekajo z manj prekinitvami, kar zmanjšuje obseg nedokončane proizvodnje.

Z organizacijskega vidika je glavna rezerva za povečanje produktivnosti dela v serijski proizvodnji uvedba kontinuiranih proizvodnih metod.

Za množično proizvodnjo je značilna največja specializacija in je značilna proizvodnja omejenega obsega delov v velikih količinah. Delavnice za množično proizvodnjo so opremljene z najsodobnejšo opremo, ki omogoča skoraj popolno avtomatizacijo proizvodnje delov. Avtomatske proizvodne linije so tukaj postale razširjene.

Tehnološki procesi strojne obdelave se razvijajo bolj skrbno, korak za korakom. Vsakemu stroju je dodeljeno relativno majhno število operacij, kar zagotavlja najbolj popolno obremenitev delovnih postaj. Oprema je nameščena verižno vzdolž tehnološkega procesa posameznih delov. Delavci so specializirani za izvedbo ene ali dveh operacij. Deli se prenašajo iz operacije v operacijo enega za drugim. V razmerah množične proizvodnje se povečuje pomen organizacije medoperacijskih prevozov in vzdrževanja delovnih mest. Stalno spremljanje stanja rezilnih orodij, naprav in opreme je eden od pogojev za zagotavljanje kontinuitete proizvodnega procesa, brez katerega bo ritem dela na deloviščih in v delavnicah neizogibno moten. Potreba po vzdrževanju določenega ritma na vseh ravneh proizvodnje postane značilnost organizacije procesov v množični proizvodnji.

Množična proizvodnja zagotavlja najbolj popolno uporabo opreme, visoko skupno raven produktivnosti dela in najnižje stroške izdelave izdelkov. V tabeli V tabeli 1.1 so prikazani podatki o primerjalnih značilnostih različnih vrst proizvodnje.

Tabela 1.1 Primerjalne značilnosti različnih vrst proizvodnje

Primerljivo |

Vrsta proizvodnje |

|||||||

znaki |

samski |

serijski |

masiven |

|||||

Nomenklatura |

neomejeno |

omejeno |

||||||

izhodna glasnost |

nomenklatura |

nomenklatura |

nomenklatura |

|||||

izdelano po |

proizvedeno |

proizvedeno v |

||||||

v serijah |

||||||||

količine |

||||||||

Ponovljivost |

odsoten |

periodično |

konstantna |

|||||

Uporabnost |

univerzalni |

delno posebna |

večinoma |

|||||

opremo |

posebnega |

|||||||

Utrjevanje |

odsoten |

omejeno |

ena, dve |

operacije |

||||

operacije |

podrobnosti-operacije |

na stroj |

||||||

stroji |

||||||||

Lokacija |

||||||||

opremo |

homogeni stroji |

predelava |

tehnološko |

|||||

konstruktivno |

postopek |

predelava |

||||||

tehnološko |

||||||||

homogeni deli |

||||||||

Prenos predmetov |

zaporedno |

vzporedno |

vzporedno |

|||||

porod z operacijo |

vzporedno |

|||||||

za operacijo |

||||||||

Oblika organizacije |

tehnološko |

predmet |

naravnost |

|||||

proizvodnja |

||||||||

postopek |

||||||||

1.4. Organizacija proizvodnega procesa

V prostor in čas

Izgradnja racionalne proizvodne strukture podjetja poteka v naslednjem vrstnem redu:

- sestava delavnic podjetja in njihova zmogljivost sta določeni v velikostih, ki zagotavljajo določeno proizvodnjo;

- izračunana so območja za vsako delavnico in skladišče, določene so njihove prostorske lokacije v splošnem načrtu podjetja;

- načrtovane so vse prometne povezave znotraj podjetja, njihova interakcija z nacionalnimi (zunaj podjetja) potmi;

- začrtane so najkrajše poti medtovarniškega gibanja predmetov dela med proizvodnim procesom.

Proizvodne enote vključujejo delavnice, oddelke, laboratorije, v katerih se proizvajajo glavni izdelki (ki jih proizvaja podjetje), komponente (kupljene od zunaj), materiali in

polizdelki, rezervni deli za vzdrževanje in popravila izdelkov med delovanjem; različne vrste energije se proizvajajo za tehnološke namene itd.

TO oddelki, ki služijo zaposlenim, vključujejo oddelke za stanovanjske in komunalne storitve, njihove službe, tovarne-kuhinje, menze, bifeji, vrtci in jasli, sanatoriji, penzioni, domovi za počitek, ambulante, zdravstvene enote, prostovoljna športna društva, oddelki za tehnično usposabljanje in izobraževalne ustanove, ki se ukvarjajo z izboljšanjem proizvodnih sposobnosti, kulturne ravni delavcev, inženirskih delavcev, in pisarniški delavci.

Glavna strukturna proizvodna enota podjetja (razen podjetij z brezprodajno strukturo upravljanja) je delavnica - administrativno ločena enota, ki opravlja določen del celotnega proizvodnega procesa (faza proizvodnje).

Delavnice so polnopravne enote, ki opravljajo svojo dejavnost po načelih gospodarskega računovodstva. V strojništvu delimo delavnice običajno v štiri skupine: glavne, pomožne, stranske in pomožne. V glavnih delavnicah se izvajajo postopki za izdelavo izdelkov, namenjenih prodaji. Glavne delavnice so razdeljene na nabavo, predelavo in montažo.

TO surovci vključujejo livarne, kovanje in vtiskovanje, kovanje in stiskanje ter včasih delavnice za varjene konstrukcije; do obdelave

- delavnice za mehansko obdelavo, lesarstvo, termične, galvanske, barvno-lakirne zaščitne in dekorativne premaze za dele, montažno – delavnice za agregatno in končno montažo izdelkov, njihovo barvanje, dobavo rezervnih delov in snemljive opreme.

Pomožne delavnice - orodje, nestandardna oprema, modelarstvo, popravilo, energija, transport.

Stranski proizvodi - delavnice za reciklažo in predelavo kovinskih odpadkov z ulivanjem in stiskanjem sekancev v brikete, trgovine z izdelki široke potrošnje. Pomožne - delavnice, ki proizvajajo zabojnike za pakiranje izdelkov, žaganega lesa in izvajajo konzerviranje izdelkov, pakiranje, nakladanje in pošiljanje potrošniku.

Poleg teh trgovin ima skoraj vsak strojni obrat proizvodne trgovine, storitve in oddelke, ki služijo neindustrijskim objektom (komunalni, kulturni, stanovanjski itd.).

Določeno mesto v strukturi vseh strojnih obratov zavzemajo skladišča, sanitarni prostori in komunikacije (električna omrežja, plinovodi in zračni cevovodi, ogrevanje, prezračevanje, dobro vzdrževane ceste za železniški in breztirni promet itd.).

Posebno vlogo v proizvodni strukturi združenja (podjetja) imajo oblikovalski, tehnološki oddelki,

raziskovalni inštituti in laboratoriji. V njih se razvijajo risbe in tehnološki procesi, izvajajo se eksperimentalna dela, zasnove izdelkov se popolnoma uskladijo z zahtevami GOST, tehničnimi specifikacijami ter izvajajo eksperimentalna in razvojna dela. Na teh oddelkih je povezovanje znanosti s proizvodnjo še posebej očitno.

Delavnice vključujejo glavne in pomožne proizvodne prostore.

Glavne proizvodne površine so oblikovane po tehnološkem ali predmetnem principu. Na lokacijah, organiziranih po principu tehnološke specializacije, se izvajajo tehnološke operacije določene vrste. V livarni so na primer lahko organizirani oddelki na naslednjih tehnoloških področjih: priprava zemlje, proizvodnja jeder, livarskih kalupov, obdelava gotovih ulitkov itd., V kovačnici - oddelki za proizvodnjo kovanih surovcev na kladivih in stiskalnice, toplotna obdelava itd., v strojnem oddelku - struženje, revolver, rezkanje, brušenje, obdelava kovin in druga področja v montažnem oddelku - področja enote in končne montaže izdelkov, testiranje njihovih delov in sistemov, kontrola in testna postaja, barvanje itd.

Na lokacijah, organiziranih po načelu predmetne specializacije, ne izvajajo posameznih vrst operacij, temveč tehnološke procese kot celoto, s čimer na koncu pridobijo končne izdelke za določeno lokacijo.

Pomožni odseki vključujejo oddelke glavnega mehanika in glavnega energetika za tekoča popravila in vzdrževanje strojne procesne in energetske opreme; skladišče orodja z brusilnico, transportna služba, delavnica za popravilo in vzdrževanje tehnološke opreme v dobrem stanju itd.

S centraliziranim sistemom za organizacijo vzdrževanja in rednih popravil v podjetju se v delavnicah ne ustvarjajo pomožna območja.

Pomožne delavnice in prostori so organizirani po enakih kriterijih kot delavnice in prostori glavne proizvodnje.

Stalna pozornost menedžerjev do okoljskih dejavnikov omogoča pravočasne spremembe v upravljavski strukturi z namenom spodbujanja trajnosti podjetja in njegovega prožnega odzivanja na tržna nihanja. Zato je treba organizacijo upravljanja proizvodnje (teritorialni, prometni, virski, tehnološki in drugi dejavniki) obravnavati kot sistem ukrepov, ki vodijo razvoj podjetja.

Na strukturo proizvodnje vpliva več dejavnikov:

Industrijska pripadnost podjetja - obseg izdelkov, njegove oblikovne značilnosti, uporabljeni materiali, načini pridobivanja in obdelave obdelovancev; enostavnost oblikovanja in izdelljivost izdelka; raven zahtev za kakovost izdelkov; vrsta proizvodnje, stopnja njene specializacije in kooperacije;

Sestava opreme in tehnološke opreme (univerzalna, posebna, nestandardna oprema, transportne ali avtomatske linije):

- centralizirana ali decentralizirana organizacija vzdrževanja opreme, tekočih popravil in tehnološke opreme;

- sposobnost proizvodnje, da se hitro in brez velikih izgub prilagodi proizvodnji novih izdelkov v spremenjenem proizvodnem programu;

- narava proizvodnega procesa v glavnih, pomožnih, sekundarnih in pomožnih delavnicah.

Proizvodna struktura podjetij v različnih panogah ima svoje značilnosti, ki izhajajo iz narave glavne proizvodnje.

V večini primerov imajo tekstilne tovarne tehnološko strukturo s hkratno specializacijo posameznih oddelkov na določene številke preje in surovine. Največje število tovarn ima vse faze proizvodnje tkanin: predenje, tkanje, končna obdelava. Nekatere tovarne so specializirane za izvedbo ene ali dveh stopenj.

V metalurških obratih prevladuje tehnološka struktura. Nastajajo kopirni stroji, plavži, jeklarne in valjarne.

Skupne značilnosti proizvodne strukture podjetij v različnih panogah

- organizacija pomožnih in servisnih kmetij. Trgovine za glavnega energetika in glavnega mehanika, transportne in skladiščne zmogljivosti so na voljo v podjetjih v kateri koli panogi. V strojnem obratu je vedno orodjarna, v tekstilni tovarni so polstenje in čolne, ki proizvajajo orodja za tekstilno proizvodnjo.

Vprašanje izbire in izboljšanja proizvodne strukture podjetja (združenja) je treba rešiti tako pri gradnji novih podjetij kot pri rekonstrukciji obstoječih.

Glavni načini za izboljšanje proizvodne strukture:

- združevanje podjetij in delavnic;

- iskanje in implementacija naprednejšega principa gradnje delavnic

in proizvodna podjetja;

- vzdrževanje racionalnega razmerja med glavnimi, pomožnimi in servisnimi oddelki;

- stalno delo za racionalizacijo postavitve podjetij;

- povezovanje posameznih podjetij, ustvarjanje močnih industrijskih in znanstvena in proizvodna združenja, ki temeljijo na koncentraciji proizvodnje;

- zagotavljanje sorazmernosti med vsemi deli podjetja;

- sprememba profila proizvodnje, tj. narava izdaje izdelkov, specializacija in sodelovanje; razvoj proizvodnih kombinacij; dosežek strukturna in tehnološka homogenost

izdelki s široko razširjeno poenotenjem in standardizacijo; oblikovanje strukture upravljanja podjetja brez trgovin. Konsolidacija podjetij in delavnic omogoča uvedbo nove visoko zmogljive opreme v večjem obsegu, nenehno izboljševanje tehnologije in izboljšanje organizacije proizvodnje.

Identifikacija in uporaba rezerv za izboljšanje strukture delavnic in proizvodnih površin sta dejavnika za nenehno izboljševanje proizvodne strukture in povečevanje učinkovitosti proizvodnje.

Ohranjanje racionalnega razmerja med glavnimi, pomožnimi in servisnimi delavnicami in območji mora biti usmerjeno v povečanje deleža glavnih delavnic glede na število zaposlenih delavcev, stroške osnovnih sredstev in velikost zasedenega prostora.

Racionalizacija načrtovanja vključuje izboljšanje glavnega načrta podjetja.

Kakovost uporabe razpoložljivih priložnosti, virov in ugodnih tržnih razmer v podjetju je povezana z mehanizmom načrtovanja proizvodnje. Gradnja optimalnega načrta z vidika možnih sprememb tržnih razmer je ključ do uresničevanja notranje vzdržnosti podjetja v zunanjem ekonomskem okolju. Zato morate posebno pozornost posvetiti materialu za načrtovanje proizvodnje.

Glavni načrt je eden najpomembnejših delov projekta industrijskega podjetja, ki vsebuje celovito rešitev vprašanj načrtovanja in urejanja ozemlja, postavitve zgradb, objektov, prometnih komunikacij, komunalnih omrežij, organizacije gospodarskih in potrošniških storitev. storitvenih sistemov, kot tudi lokacijo podjetja v industrijskem območju (vozlišče).

Glavni načrt ima visoke zahteve, od katerih so glavne:

1) lokacija proizvodnih enot strogo vzdolž tehnološkega procesa - skladišča surovin, materialov in polizdelkov, nabava, predelava, montažne trgovine, skladišča končnih izdelkov;

2) postavitev pomožnih parcel in kmetij v bližini glavnih proizvodnih delavnic, ki jim služijo;

3) racionalna ureditev železniških tirov v podjetju. Povezani morajo biti tako s prostori skladišč surovin, materialov in polizdelkov kot s skladiščem končnih izdelkov, kjer se izdelki obnavljajo z odstranljivo opremo, rezervnimi deli, konzervirajo, pakirajo, zapirajo, nakladajo in pošiljajo. izdelkov za potrošnika;

4) največja neposrednost in najkrajše poti za transport surovin, materiala, polizdelkov in končnih izdelkov;

5) odprava nasprotnih in povratnih tokov v zaprtih prostorih in na prostem;

6) najprimernejše možnosti za lokacijo zunanjih komunikacij podjetja in njihovo povezavo z komunalnimi omrežji, avtocestami, železnicami itd.

7) postavitev laboratorijev (merilnih, kemijskih, Rentgensko testiranje, ultrazvok itd.), njihovo servisiranje, kot tudi toplotno obdelavo in zaščitne premaze delov in končnih izdelkov.

V velikih podjetjih je priporočljivo združiti delavnice v zgradbe. Pri načrtovanju podjetij je treba paziti

kompaktnost zgradbe. Glede na naravo izdelka in njegove oblikovne značilnosti je mogoče graditi večnadstropne zgradbe. Izberite racionalne razdalje med delavnicami, delavnicami in zgradbami, pri čemer upoštevajte sanitarne in tehnične pogoje, varnostne in požarne zahteve.

Glavni načrt mora zagotoviti tudi možnost nadaljnjega razvoja podjetja in zagotoviti strukturo proizvodnje, v kateri je mogoče doseči najvišje proizvodne rezultate z najnižjimi stroški; ustvariti pogoje za maksimalno zadovoljevanje interesov vseh zaposlenih v podjetju.

Postavitev glavnih, pomožnih, sekundarnih, pomožnih delavnic

in območja, servisne kmetije, upravni organi, transportne poti na ozemlju podjetja imajo velik vpliv na organizacijo proizvodnje in njeno ekonomičnost;

določa smer tovornih tokov, dolžino železniških prog

in tirnice brez prog, pa tudi učinkovita izraba proizvodnega prostora.

Kompaktnost razvoja, njegova racionalna gostota in število nadstropij omogočajo prihranek kapitalskih naložb, zmanjšanje obsega gradbenih del in prevoza znotraj tovarne, zmanjšanje dolžine komunikacij, zmanjšanje trajanja proizvodnega cikla, uvedbo celovite mehanizacije. in avtomatizacija proizvodnih in pomožnih procesov v večjem obsegu, zmanjša čas zadrževanja končnih izdelkov v skladišču, poveča produktivnost dela, izboljša kakovost izdelkov in zmanjša njihove stroške.

Naloga zaposlenih v projektnih inštitutih, inženirskih in tehničnih delavcev ter proizvodnih delavcev industrijskih podjetij je nenehno izboljševanje proizvodne strukture, lokacije delavnic in proizvodnih površin. Temu vprašanju je treba posvetiti posebno pozornost v obdobju obnove, tehnične prenove, širitve podjetij in novih gradenj. Izboljšanje glavnega načrta obrata je manifestacija skrbi za povečanje učinkovitosti proizvodnje, izboljšanje kakovosti izdelkov in delovnih pogojev.

Analiza informacij o dinamiki notranje ponudbe proizvodnje podjetja in tržnega povpraševanja po njegovih izdelkih je pogoj za kvalitativno oceno njegove vzdržnosti. Obenem lahko posvečanje pozornosti vzdrževanju proizvodnje podjetja razkrije dejavnike sposobnosti ali nezmožnosti podjetja in trajnostnega razvoja v prihodnosti. V tem primeru je mehanizem takšne analize lahko določitev razmerja med lastnostmi storitve in cilji zagotavljanja splošnih značilnosti proizvodne storitve v podjetju.

Oblika organizacije proizvodnje je določena časovna in prostorska kombinacija elementov proizvodnega procesa z ustrezno stopnjo njegove integracije, izražena s sistemom stabilnih povezav.

Različne časovne in prostorske strukturne strukture tvorijo niz osnovnih oblik organizacije proizvodnje. Časovna struktura organizacije proizvodnje je določena s sestavo elementov proizvodnega procesa in vrstnim redom njihovega medsebojnega delovanja skozi čas. Glede na vrsto začasne strukture ločimo oblike organizacije z zaporednim, vzporednim in vzporedno-zaporednim prenosom predmetov dela v proizvodnji.

Oblika organizacije proizvodnje z zaporednim prenosom predmetov dela je kombinacija elementov proizvodnega procesa, ki zagotavlja pretok predelanih izdelkov po vseh proizvodnih območjih v serijah poljubne velikosti. Predmeti dela se prenesejo v vsako naslednjo operacijo šele po zaključku obdelave celotne serije v prejšnji operaciji. Ta oblika je najbolj fleksibilna glede na spremembe, ki nastanejo v proizvodnem programu, omogoča zadostno polno uporabo opreme, kar omogoča znižanje stroškov njene nabave. Pomanjkljivost te oblike organizacije proizvodnje je razmeroma dolgo trajanje proizvodnega cikla, saj vsak kos čaka na obdelavo celotne serije pred izvedbo naslednje operacije.

Oblika organizacije proizvodnje z vzporednim prenosom predmetov dela temelji na takšni kombinaciji elementov proizvodnega procesa, ki omogoča zagon, obdelavo in prenos predmetov dela iz operacije v operacijo posamično in brez čakanja. Ta organizacija proizvodnega procesa vodi do zmanjšanja števila delov, ki se obdelujejo, kar zmanjša potrebo po prostoru, potrebnem za skladiščenje in prehode. Njegova slabost so možni izpadi opreme (delovnih postaj) zaradi razlik v trajanju delovanja.

Oblika organizacije proizvodnje z vzporedno-zaporednim prenosom predmetov dela je vmesna

serijske in vzporedne oblike ter delno odpravi njihove inherentne pomanjkljivosti. Izdelki se prenašajo iz operacije v operacijo v transportnih serijah. Hkrati je zagotovljena kontinuiteta uporabe opreme in dela ter možen delno vzporeden prehod serije delov skozi operacije tehnološkega procesa.

Prostorska struktura organizacije proizvodnje je določena s količino tehnološke opreme, koncentrirane na delovnem mestu (število delovnih mest), in njeno lokacijo glede na smer gibanja predmetov dela v okoliškem prostoru. Glede na število tehnološke opreme (delovnih postaj) se razlikuje med proizvodnim sistemom z enim členom in ustrezno strukturo ločenega delovnega mesta ter sistemom z več povezavami z delavnico, linearno ali celično strukturo. Možne možnosti za prostorsko strukturo organizacije proizvodnje so predstavljene na sl. 1.2. Za strukturo delavnice je značilno ustvarjanje območij, v katerih se oprema (delovne postaje) nahaja vzporedno s tokom obdelovancev, kar pomeni njihovo specializacijo na podlagi tehnološke homogenosti. V tem primeru se serija delov, ki prispe na mesto, pošlje na eno od prostih delovnih mest, kjer opravi potreben cikel obdelave, po katerem se prenese na drugo mesto (v delavnico).

riž. 1.2. Možnosti prostorske strukture proizvodnega procesa

V odseku z linearno prostorsko strukturo je oprema (delovne postaje) nameščena vzdolž tehnološkega procesa in serija delov, obdelanih v odseku, se zaporedno prenaša iz ene delovne postaje v drugo.

Celična struktura organizacije proizvodnje združuje značilnosti linearne in delavnice. Kombinacija prostorskih in časovnih struktur proizvodnega procesa z določeno stopnjo integracije delnih procesov določa različne oblike organizacije proizvodnje: tehnološko, predmetno, neposredno pretočno, točkovno, integrirano (slika 1.3). Oglejmo si značilnosti vsakega od njih.

riž. 1.3. Oblike organizacije proizvodnje

Za tehnološko obliko organizacije proizvodnega procesa je značilna struktura delavnice z zaporednim prenosom predmetov dela. Ta oblika organizacije je zelo razširjena v strojegradnji, saj zagotavlja maksimalno izkoriščenost opreme v majhni proizvodnji in je prilagojena pogostim spremembam tehnološkega procesa. Hkrati ima uporaba tehnološke oblike organizacije proizvodnega procesa številne negativne posledice. Veliko število delov in njihovo ponavljajoče se premikanje med obdelavo vodi do povečanja obsega nedokončanega dela in povečanja števila vmesnih skladiščnih mest. Pomemben del proizvodnega cikla predstavljajo časovne izgube, ki jih povzročajo zapletene komunikacije med lokacijami.

Predmetna oblika organizacije proizvodnje ima celično strukturo z vzporedno-zaporednim (zaporednim) prenosom predmetov dela v proizvodnji. Na predmetnem območju je praviloma nameščena vsa oprema, ki je potrebna za obdelavo skupine delov od začetka do konca tehnološkega procesa. Če je cikel tehnološke obdelave znotraj delovišča zaprt, ga imenujemo predmetno zaprt.

Predmetna konstrukcija odsekov zagotavlja ravnost in skrajša trajanje proizvodnega cikla izdelave delov. V primerjavi s tehnološko obliko objektna oblika omogoča zmanjšanje skupnih stroškov transporta delov in potrebe po proizvodnem prostoru na enoto proizvodnje. Vendar ima ta oblika organizacije proizvodnje tudi slabosti. Glavna je, da pri določanju sestave opreme, nameščene na mestu, pride v ospredje potreba po izvedbi določenih vrst obdelave delov, kar ne zagotavlja vedno popolne obremenitve opreme.

Poleg tega širitev palete izdelkov in njihovo posodabljanje zahtevata občasno prenovo proizvodnih območij in spremembe v strukturi voznega parka opreme. Za direktno pretočno obliko organizacije proizvodnje je značilna linearna struktura s prenosom predmetov dela po delih. Ta oblika zagotavlja izvajanje številnih organizacijskih načel: specializacija, neposrednost, kontinuiteta, vzporednost. Njegova uporaba vodi do skrajšanja trajanja proizvodnega cikla, učinkovitejše uporabe delovne sile zaradi večje specializacije dela in zmanjšanja obsega nedokončane proizvodnje.

Pri točkovni obliki organizacije proizvodnje se delo v celoti izvaja na enem delovnem mestu. Izdelek je izdelan tam, kjer se nahaja njegov glavni del. Primer je sestavljanje izdelka, okoli katerega se premika delavec. Organizacija točkovne proizvodnje ima številne prednosti: omogoča pogoste spremembe v oblikovanju izdelkov in zaporedju obdelave, izdelavo izdelkov raznolikega asortimana v količinah, ki jih določajo proizvodne potrebe; Zmanjšajo se stroški, povezani s spremembo lokacije opreme, poveča se fleksibilnost proizvodnje.

Integrirana oblika organizacije proizvodnje vključuje združevanje glavnih in pomožnih operacij v en sam celostni proizvodni proces s celično ali linearno strukturo z zaporedno, vzporedno ali vzporedno-zaporedno prenosom predmetov dela v proizvodnji. V nasprotju z obstoječo prakso ločenega načrtovanja procesov skladiščenja, transporta, vodenja, predelave v območjih z integrirano obliko organizacije je potrebno te delne procese povezati v enoten proizvodni proces. To se doseže z združevanjem vseh delovnih mest s pomočjo avtomatskega transportno-skladiščnega kompleksa, ki je niz med seboj povezanih avtomatskih in skladiščnih naprav, računalniške opreme, namenjene organizaciji shranjevanja in premikanja predmetov dela med posameznimi delovnimi mesti.

Upravljanje proizvodnega procesa tukaj poteka z uporabo računalnika, ki zagotavlja delovanje vseh elementov proizvodnega procesa na lokaciji po naslednji shemi: iskanje

potreben obdelovanec v skladišču - transport obdelovanca do stroja - obdelava - vrnitev dela v skladišče. Za kompenzacijo časovnih odstopanj med prevozom in obdelavo delov se na posameznih delovnih mestih ustvarijo tamponska skladišča za medoperativne in zavarovalne rezerve. Vzpostavitev integriranih proizvodnih lokacij je povezana z relativno visokimi enkratnimi stroški, ki nastanejo zaradi integracije in avtomatizacije proizvodnega procesa.

Ekonomski učinek prehoda na integrirano obliko organizacije proizvodnje dosežemo s skrajšanjem trajanja proizvodnega cikla za izdelavo delov, povečanjem časa nalaganja strojev ter izboljšanjem regulacije in nadzora proizvodnih procesov. Na sl. Slika 1.4 prikazuje diagrame postavitve opreme v območjih z različnimi oblikami organizacije proizvodnje.

riž. 1.4. Diagrami postavitve opreme (delovnih postaj) na območjih z različnimi oblikami organizacije proizvodnje:

a) tehnološki; b) subjekt; c) neposredni tok; d) točka (za primer montaže); e) integrirano