Στανς. Ελαστήρια. Περίληψη: Μύλοι ψυχρής έλασης Μύλος ψυχρής έλασης για φύλλο

συνεχείς μύλοι με 4-5-6 σταντ.

Μύλοι αναστροφής πολλαπλών κυλίνδρων μονής βάσης

Αυτοί οι μύλοι χρησιμοποιούνται για την έλαση μικρών παρτίδων μεγάλης ποικιλίας φύλλων, ειδικά από ποιότητες χάλυβα που είναι δύσκολο να παραμορφωθούν. Οι μύλοι τοποθετούνται εύκολα και μπορούν να τυλιχτούν με οποιοδήποτε αριθμό περασμάτων. Στη σιδηρούχα μεταλλουργία, οι μύλοι quarto και 20 κυλίνδρων χρησιμοποιούνται συχνότερα.

Σε μύλους μονής βάσης, χρησιμοποιούνται δύο μέθοδοι έλασης:

κύλιση φύλλουοδηγούν στο τετράγωνο κλουβί. Το αρχικό τεμάχιο είναι ένα φύλλο τουρσί θερμής έλασης με πάχος 3-10,5 mm; τελικό πάχος ελασμένων φύλλων έως 1,5 mm.

Κυλιόμενη λωρίδα.Το έλασμα πραγματοποιείται σε 20 κυλινδρόμυλους με διάμετρο κυλίνδρων εργασίας ρε p=3-150 mm, μήκος κάννης μεγάλο b = 60-1700 mm.

Η ποικιλία τέτοιων μύλων περιλαμβάνει λεπτές λωρίδες με πάχος 0,57-0,60 mm, πλάτος έως 1700 mm. Το αρχικό τεμάχιο είναι τουρσί τυλιγμένη λωρίδα θερμής έλασης με πάχος 3-4 mm. Κατά την κύλιση ταινιών με πάχος 0,002-0,10 mmτο αρχικό τεμάχιο εργασίας είναι μια λωρίδα ψυχρής έλασης με πάχος 0,03-1,0 mm, το οποίο έχει υποστεί «φωτεινή» ανόπτηση.

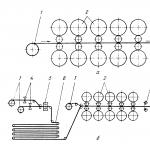

Οι μύλοι οπισθοπορείας μονής βάσης είναι εξοπλισμένοι με κουρδιστήρια στις μπροστινές και πίσω πλευρές. Η κύλιση πραγματοποιείται σε πολλά περάσματα, τυλίγοντας τη λωρίδα από το ένα τύλιγμα στο άλλο, με υψηλή τάση λωρίδας μεταξύ των περιελίξεων και της βάσης εργασίας, με υποχρεωτική χρήση τεχνολογικών λιπαντικών για τη μείωση της επίδρασης των δυνάμεων τριβής στη δύναμη κύλισης. Στο σχ. 33 δείχνει ένα διάγραμμα ενός μύλου ψυχρής ταινίας είκοσι κυλίνδρων.

Ρύζι. 33. Σχέδιο μύλου ψυχρής έλασης είκοσι κυλίνδρων:

1 - ρολά εργασίας 2 Και 3 – ενδιάμεσα και εφεδρικά ρολά. 4 – μετρητής πάχους λωρίδας 5 Και 7 – συσκευές τάσης. 6 - μπάντα 8 – τύμπανα κουρδίσματος

Ο μύλος έχει μόνο δύο ρολά εργασίας που παραμορφώνουν τη λωρίδα. Τα υπόλοιπα ρολά είναι στηρίγματα και έχουν σχεδιαστεί για να μειώνουν την κάμψη των κυλίνδρων εργασίας.

Μύλοι ψυχρής έλασης συνεχούς λεπτής λωρίδας

Οι συνεχείς μύλοι χρησιμοποιούνται για σημαντικούς όγκους παραγωγής μιας σχετικά στενής ποικιλίας λωρίδων. Οι σύγχρονοι συνεχείς μύλοι αποτελούνται από 5-6 μη αναστρέψιμες κερκίδες, η λωρίδα βρίσκεται σε όλες τις κερκίδες ταυτόχρονα. Γίνεται μόνο ένα πέρασμα σε κάθε κερκίδα. Οι συνεχείς μύλοι είναι εξοπλισμένοι με ένα decoiler στο μπροστινό μέρος και ένα κουρδιστήρι στο πίσω μέρος.

Το τροχαίο υλικό για τα ελαιοτριβεία συνεχούς ψυχρής έλασης είναι προηγμένα πηνία θερμής έλασης με λιπασμένη επιφάνεια. Η περιελιγμένη ταινία θερμής έλασης λαμβάνεται από μύλους θερμής έλασης συνεχούς ευρείας λωρίδας. Το πάχος του ρολού είναι, ανάλογα με το πάχος του τελικού προϊόντος, 2-6 mm.

Κατά την ψυχρή έλαση, συμβαίνουν υψηλές πιέσεις του μετάλλου στους κυλίνδρους λόγω της σκλήρυνσης του μετάλλου κατά τη διαδικασία παραμόρφωσης και της μεγάλης επίδρασης των εξωτερικών δυνάμεων τριβής. Η ψυχρή έλαση της περιελιγμένης λωρίδας πραγματοποιείται με σημαντική τάση της λωρίδας μεταξύ των σταντ και μεταξύ της τελευταίας βάσης και του τυλίγματος με την υποχρεωτική χρήση τεχνολογικών λιπαντικών. Η τάση της λωρίδας παρέχει σημαντική μείωση της πίεσης του μετάλλου στους κυλίνδρους, η οποία επιτρέπει την κύλιση της λωρίδας με υψηλές μειώσεις για κάθε πέρασμα και συμβάλλει στο σφιχτό τύλιγμα της λωρίδας στο τύλιγμα και στη σταθερή της θέση μεταξύ των κυλίνδρων. η λωρίδα δεν κινείται κατά μήκος της κάννης του ρολού. Η χρήση τεχνολογικών λιπαντικών οδηγεί σε μείωση της επίδρασης των δυνάμεων τριβής, μείωση της πίεσης του μετάλλου στους κυλίνδρους.

Λωρίδες με πάχος 0,2-3,5 τυλίγονται σε συνεχείς μύλους 5 σταντ mm, σε 6 κλουβιά πάχους 0,18-1,0 mm. Το πλάτος των λωρίδων που τυλίγονται σε αυτούς τους μύλους είναι μέχρι 1200 mm.

Σε συνεχείς μύλους χρησιμοποιούνται δύο μέθοδοι έλασης:

Ταινίες κύλισης σερπαντίνα.Κάθε ρολό τυλίγεται χωριστά.

Ατελείωτη κύλιση της ρολού λωρίδας.Οι παρακείμενοι κύλινδροι συγκολλούνται στο κάτω μέρος πριν από την έλαση.

Διαγράμματα συνεχούς ελασματοποίησης και ατελείωτων ελασματουργών φαίνονται στο Σχ. 34.

Ρύζι. 34. Σχέδια συνεχών κυλινδρόμυλων ( αλλά) Και

άπειρος ( σι) κυλιόμενο:

1 - ξετυλίγεται 2 – περίπτερα εργασίας· 3 - κουρδιστήρια? 4 - ψαλίδι; 5 - Μηχανή συγκόλλησης με πισινό 6 - συσκευή σχηματισμού βρόχου. 7 - ιπτάμενο ψαλίδι

Κατά την κύλιση ρολού (Εικ. 34, αλλά) Τα πηνία θερμής έλασης τουρσί από την αποθήκη τροφοδοτούνται με γερανό στον μεταφορέα μπροστά από το ελαιοτριβείο ψυχρής έλασης, από τον οποίο τροφοδοτούνται ένα προς ένα στο decoiler. Στη συνέχεια, ο μοχλός με έναν ηλεκτρομαγνήτη χαμηλώνει, ο μαγνήτης έλκει το άκρο του ρολού, το σηκώνει και τον τροφοδοτεί στους κυλίνδρους τροφοδοσίας. Αυτοί οι κύλινδροι τροφοδοτούν τη λωρίδα περαιτέρω στο καλώδιο εισόδου, το οποίο σφίγγει και την τοποθετεί στα ρολά της πρώτης βάσης.

Η διαδικασία έλασης ξεκινά με χαμηλή ταχύτητα πλήρωσης 0,5-1,0 Μ/από. Η λωρίδα τροφοδοτείται στην πρώτη βάση, περνά μέσα από τους κυλίνδρους όλων των κερκίδων και κατευθύνεται στο τύμπανο περιέλιξης. Όταν σχηματίζονται 2-3 στροφές πηνίου στο τύμπανο περιέλιξης, ο μύλος επιταχύνεται σε ταχύτητα εργασίας 30-40 Μ/από. Όταν περνάτε μέσα από τους κυλίνδρους του πίσω άκρου της λωρίδας, η ταχύτητα μειώνεται ξανά. Δεδομένου ότι το μεγαλύτερο μέρος της λωρίδας τυλίγεται με μεταβλητή ταχύτητα, αυτό οδηγεί σε αλλαγή στις συνθήκες κύλισης, στη δύναμη κύλισης, στην ελαστική παραμόρφωση της βάσης και, τελικά, σε μια αλλαγή στο πάχος της λωρίδας σε όλο το μήκος της.

Σημαντική βελτίωση στην ποιότητα της λωρίδας επιτυγχάνεται σε ατέρμονα ελασματουργεία (Εικ. 34, σι), πάνω στα οποία συγκολλούνται τα άκρα των ρολών που προετοιμάζονται για έλαση στη ροή μπροστά από το μύλο. Ως αποτέλεσμα, οι εργασίες πλήρωσης του μπροστινού άκρου μειώνονται, η ταχύτητα κύλισης μειώνεται μόνο όταν οι συγκολλήσεις περνούν μέσα από τους κυλίνδρους, αντίστοιχα, η παραγωγικότητα αυξάνεται και ο συντελεστής κατανάλωσης μετάλλου μειώνεται. Η συνέχεια της διαδικασίας τη στιγμή της συγκόλλησης των άκρων των παρακείμενων κυλίνδρων, που απαιτούν το σταμάτημα των λωρίδων, διασφαλίζεται από την παρουσία ενός συσσωρευτή βρόχου 6 . Όταν τελειώσει η διαδικασία συγκόλλησης σε πηνία, δημιουργείται ξανά μια συσσώρευση βρόχου της λωρίδας, αφού φύγει από την τελευταία βάση, η λωρίδα κόβεται με ιπτάμενο ψαλίδι 7 και τυλίγει σε κουρδιστήρια 3 .

Μύλοι συνεχούς ψυχρής έλασης εγκαθίστανται σε εργαστήρια υψηλής παραγωγικότητας για την παραγωγή ταινιών και φύλλων εξειδικευμένης ποικιλίας. Οι συνεχείς μύλοι διαφέρουν από τους αναστρέψιμους για μεγαλύτερο βαθμό μηχανοποίησης και αυτοματοποίησης και υψηλότερες τεχνικές παραμέτρους όσον αφορά το βάρος του πηνίου, την ταχύτητα κύλισης, την ισχύ κύριας μετάδοσης κίνησης. η παραγωγικότητα αυτών των μύλων είναι υψηλότερη από αυτή των αντίστροφων μύλων.

Οι συνεχείς μύλοι τεσσάρων κυλίνδρων χρησιμοποιούνται για την ψυχρή έλαση λεπτών λωρίδων (με ελάχιστο πάχος 0,22-0,25 mm) με πλάτος 1370-2350 mm και μάζα έως 30-35 τόνους: τελικά προϊόντα στο μορφή φύλλων προορίζονται κυρίως για την αυτοκινητοβιομηχανία. Σύμφωνα με το απαιτούμενο πλάτος λωρίδας, το μήκος του κυλίνδρου των κυλίνδρων των μύλων λαμβάνεται ίσο με 1525-2500 mm. Η ταχύτητα κύλισης φτάνει τα 20-25 m/s.

Οι συνεχείς μύλοι τεσσάρων κυλίνδρων με πέντε βάσεις χρησιμοποιούνται τόσο για την έλαση λεπτών λωρίδων (με ελάχιστο πάχος 0,22-0,25 mm), πλάτους έως 2150 mm και βάρους έως 40-60 τόνους με ταχύτητα έως και 25-30 m. / s με μήκος κάννης λύκων έως 2000-2200 mm και για έλαση λευκοσίδηρου και λωρίδων λάσπης από ηλεκτρικό χάλυβα (μετασχηματιστή και δυναμό) με ελάχιστο πάχος 0,15 - 0,18 mm, πλάτος έως 1300 mm και βάρος έως 15 τόνους με ταχύτητα έως 30 - 37 m / s σε μήκος κάννης κυλίνδρων έως 1200 - 1420 mm.

Οι συνεχείς μύλοι τεσσάρων κυλίνδρων έξι θέσεων χρησιμοποιούνται για την έλαση λεπτής λαμαρίνας με πάχος 0,08 - 1,0 mm, πλάτος 500 - 1300 mm και μάζα έως 30 - 46 τόνους (σύμφωνα με το έργο) με ταχύτητα έως 30 - 40 m / s (μήκος κυλίνδρων - έως 1320 - 1450 mm). Ο λεπτός κασσίτερος χρησιμοποιείται στη βιομηχανία ως τελικό προϊόν (στην κονσερβοποιία, τη χημική και άλλες βιομηχανίες) ή ως προϊόν έλασης για την παραγωγή ιδιαίτερα λεπτού κασσίτερου με πάχος 0,04 - 0,075 mm. Η παραγωγικότητα των συνεχών μύλων για ψυχρή έλαση λεπτών λωρίδων φτάνει τους 1,5-2,5 εκατομμύρια τόνους ετησίως και για την έλαση λευκοσιδήρου 0,7-1,0 εκατομμύρια τόνους ετησίως.

Για να ληφθούν λεπτές λωρίδες με λεία επιφάνεια και ακριβείς μετρήσεις πάχους (κατά το πλάτος και το μήκος της λωρίδας) κατά την ψυχρή έλαση, τα ρολά και η βάση εργασίας πρέπει να χαρακτηρίζονται από σημαντική ακαμψία. Για το σκοπό αυτό χρησιμοποιούνται μύλοι τεσσάρων κυλίνδρων με εφεδρικά ρολά μεγάλης διαμέτρου και κλίνες κλειστού τύπου. Για να μπορέσετε να "ξετυλίξετε" λεπτές λωρίδες, τα ρολά πρέπει να έχουν τη μικρότερη δυνατή διάμετρο, που καθορίζεται από την αντοχή του λαιμού του κυλιόμενου ρολού κατά τη μετάδοση της ροπής.

Τα ρολά εργασίας και τα εφεδρικά ρολά είναι κατασκευασμένα από σφυρήλατο κράμα χάλυβα με αλεσμένα βαρέλια. Σκληρότητα (κατά Shore) της κάννης των κυλίνδρων: εργασία 95-105 και στήριξη 50-60. Οι βάσεις εργασίας σε έναν συνεχή μύλο βρίσκονται σε απόσταση 4500-5000 mm. Οι κύλινδροι εργασίας κάθε βάσης οδηγούνται από έναν ηλεκτρικό κινητήρα (ένας ή δύο) συνεχούς ρεύματος ισχύος 3-5 χιλιάδων kW με έλεγχο ταχύτητας σε μεγάλο εύρος μέσω βάσης γραναζιών (ή χωρίς αυτό) και γενικών αξόνων.

Οι λωρίδες τουρσί τοποθετούνται μέσω ενός γερανού ή ενός ηλεκτρικού αυτοκινήτου (με μοχλό λαβής) στον μεταφορέα και τροφοδοτούνται με τη σειρά τους στον αποκολλητή μύλου. Τα ρολά όλων των σταντ αρχικά περιστρέφονται με ταχύτητα φόρτισης (0,5-1 m/s). Το μπροστινό άκρο της λωρίδας στο ρολό είναι λυγισμένο (με μαγνητικό ή ξύστρα), μέσω ενός συρμάτινου τραπεζιού (ρολό ή επίπεδο), τροφοδοτείται διαδοχικά στους κυλίνδρους κάθε βάσης και φορτώνεται στο τύμπανο περιέλιξης. Όταν τυλίγετε μια λεπτή λωρίδα (έως 0,5 mm), το άκρο δεν βιδώνεται στην υποδοχή του τυμπάνου, αλλά τυλίγεται πάνω στο τύμπανο (οι πρώτες 2-3 στροφές) χρησιμοποιώντας ένα μαστίγιο ζώνης.

Προκειμένου να ελέγχεται αυτόματα το πάχος της λωρίδας μεταξύ των στηριγμάτων, τοποθετούνται κύλινδροι για τη μέτρηση της τάσης της ταινίας και των ιπτάμενων μικρομέτρων (μετρητές πάχους πίσω από την πρώτη και την τελευταία βάση). Ένας οδηγός κύλινδρος παρέχεται μεταξύ της τελευταίας βάσης και του πηνίου. Μετά ανεφοδιάζοντας το μπροστινό άκρο της λωρίδας στο τύμπανο περιέλιξης, η ταχύτητα των κυλίνδρων όλων των σταντ αυξάνεται στη μέγιστη ταχύτητα λειτουργίας. Η διαδικασία ρολού διαρκεί 5-10 λεπτά ή περισσότερο, ανάλογα με βάρος ρολού. Πριν από το τέλος της έλασης, η ταχύτητα των κυλίνδρων μειώνεται: ο κύλινδρος της ταινίας έλασης σπρώχνεται από το τύμπανο περιέλιξης και αποστέλλεται για ανόπτηση ή ηλεκτρολυτικό καθαρισμό.

Για να μειώσετε τη δύναμη κύλισης και τη δυνατότητα "ξετύλιξης" μιας λεπτής λωρίδας σε ραβδιά σχετικά μεγάλης διαμέτρου κατά την κύλιση σε μια λωρίδα προμήθεια λιπαντικού (στο κυλιόμενη χειρονομία - φοινικέλαιο ή τα υποκατάστατά του, όταν κυλούν παχύτερες λωρίδες - γαλάκτωμα λαδιού).

Κατά κανόνα, η κύλιση ταινιών σε έναν συνεχή μύλο πραγματοποιείται με ένα πέρασμα. Σε ορισμένες περιπτώσεις (για παράδειγμα, κατά την έλαση ηλεκτρικού χάλυβα πυριτίου), προκειμένου να ληφθεί το απαιτούμενο πάχος της τελικής λωρίδας και οι ιδιότητές της (μαγνητικές, μηχανικές), μετά το πρώτο πέρασμα, το πηνίο ανόπτεται και στη συνέχεια τυλίγεται ξανά στο ίδιο μύλος.

Οι αναστρέψιμοι μύλοι τεσσάρων κυλίνδρων μονής βάσης (λιγότερο συχνά οι μύλοι δύο χυτών) είναι παρόμοιοι σε σχεδιασμό με τους συνεχείς. Η έλαση σε αυτούς τους μύλους πραγματοποιείται σε πολλά αντίστροφα περάσματα, επομένως, εγκαθίσταται ένα κουρδιστήρι στην πλευρά εξόδου του μύλου και ένα δεύτερο τύλιγμα εγκαθίσταται στην πλευρά εισόδου, εκτός από τον αποκωδικοποιητή.

Τα ελαιοτριβεία αναστροφής ψυχρής έλασης εγκαθίστανται σε εργαστήρια με μικρό όγκο παραγωγής (50-120 χιλιάδες τόνοι / έτος) με μεγάλη γκάμα λωρίδων από χάλυβες χαμηλών εκπομπών άνθρακα, κραματοποιημένους και ηλεκτρικούς χάλυβες. Σε ορισμένες περιπτώσεις, εκτός από μύλους συνεχούς λειτουργίας, εγκαθίστανται μύλοι αναστροφής σε καταστήματα ψυχρής έλασης υψηλής χωρητικότητας. Σχεδιαστικά, οι μύλοι αναστροφής χωρίζονται σε μύλους με κίνηση "μέσω των κυλίνδρων εργασίας και μέσω των εφεδρικών κυλίνδρων.

Οι αναστρέψιμοι μύλοι τεσσάρων κυλίνδρων κατασκευάζονται κυρίως με μήκος κυλίνδρων κυλίνδρων από 1000-1200 έως 2000-2300 mm (που εξασφαλίζουν την έλαση των λωρίδων με αναλογία πλάτους προς πάχος 6000 ή περισσότερο· η μάζα των κυλίνδρων είναι 30- 45 τόνους και η ταχύτητα κύλισης είναι έως 10-20 m /από.

Για έλαση λεπτής (έως 0,2 mm) και στενής (έως 500 mm) λωρίδας χρησιμοποιούνται επίσης αναστρέψιμοι μύλοι τεσσάρων κυλίνδρων, αλλά με μικρή διάμετρο κυλίνδρων εργασίας (80 - 100 mm). Δεδομένου ότι είναι δύσκολο να κατασκευαστούν τέτοιοι κυλίνδροι με κίνηση (λόγω της ανεπαρκούς αντοχής στρέψης των λαιμών των κυλίνδρων), οδηγούνται μέσω των εφεδρικών κυλίνδρων.

Λόγω της μεγάλης ζήτησης των διαφόρων βιομηχανιών για λεπτή (πάχος 0,1-0,5 mm) και την πιο λεπτή (έως 1,0 microns) λωρίδα (ταινία και φύλλο) από κράματα που παραμορφώνονται δύσκολα, συμπεριλαμβανομένων χάλυβων υψηλής περιεκτικότητας σε άνθρακα και αντοχής στη διάβρωση αυξημένης σκληρότητας, χρησιμοποιούνται ευρέως μύλοι αναστροφής πολλαπλών κυλίνδρων. Το κύριο πλεονέκτημα αυτών των μύλων είναι η μικρή διάμετρος των κυλίνδρων εργασίας (3-50 mm), η οποία μειώνει την απαιτούμενη δύναμη κύλισης και καθιστά δυνατή την επίτευξη μεγάλης μείωσης ένα πέρασμα - έως 40-50% και συνολική μείωση (χωρίς ενδιάμεση θερμική επεξεργασία) έως 90%.

Δεδομένου ότι οι βάσεις πολλαπλών κυλίνδρων (δώδεκα και είκοσι κυλίνδρων) είναι εξοπλισμένες με ρολά εργασίας μικρής διαμέτρου, που υποστηρίζονται από πολλές σειρές ρολών και εφεδρικών κυλίνδρων, είναι σχεδόν αδύνατο να περάσει ο τοίχος μέσα από τους κυλίνδρους εργασίας. Έτσι, τέσσερα εφεδρικά ρολά δύο ενδιάμεσων σειρών δημιουργούνται κίνηση. Το κρεβάτι της βάσης εργασίας είναι ένα τεράστιο ατσάλινο μονομπλόκ με υψηλή ακαμψία. Η τάση στο πλαίσιο κατά την κύλιση δεν επιτρέπεται να υπερβαίνει τα 2,5 MPa, δηλαδή 20-30 φορές μικρότερη από ό,τι στα πλαίσια τεσσάρων στηριγμάτων κυλίνδρων. Η χρήση κυλίνδρων εργασίας ελάχιστης διαμέτρου και η υψηλή ακαμψία του συστήματος κυλίνδρων και του πλαισίου παρέχουν τη δυνατότητα ψυχρής έλασης σε αυτούς τους μύλους μιας λεπτής και πιο λεπτής λωρίδας υψηλής αντοχής (έως 300–400 kN με υψηλή τάση με πηνία ).

Καταρχάς, πρέπει να σημειωθεί η εκτεταμένη κατασκευή μύλων με τετράλινες βάσεις συνεχούς τύπου, που αποτελούνται από τέσσερις και πέντε βάσεις για την παραγωγή ταινιών και πέντε και έξι βάσεις για την παραγωγή κασσίτερου. Οι πιο προηγμένοι είναι οι λαμαρόμυλοι πέντε στηρίξεων 1700-2200, σχεδιασμένοι για έλαση λωρίδων σε ρόλους βάρους έως 45-60 τόνους με ταχύτητα έως και 30 m/s, και οι μύλοι από λευκοσίδηρο τεσσάρων κυλίνδρων 6 θέσεων 1320-1450, Σχεδιασμένο για έλαση λαμαρίνας σε ρολά βάρους έως 33-46 τόνους με ταχύτητα έως 38-40 m/s. για πρώτη φορά στον κόσμο το 1971 στην εταιρεία Nippon Kokal (Ιαπωνία) τέθηκε σε λειτουργία ένας πλήρως αυτοματοποιημένος συνεχής μύλος με πέντε βάσεις 1420 με έλεγχο υπολογιστή για «ατελείωτη» έλαση πλάκας κασσίτερου πάχους 0,15-1,6 mm σε ταχύτητα έως 30,5 m/s.

Στον τομέα των αναστρέψιμων μύλων ψυχρής έλασης, οι μύλοι πολλαπλών κυλίνδρων (είκοσι κυλίνδρων) χρησιμοποιούνται ευρέως στο εξωτερικό. Χρησιμοποιούνται επίσης μύλοι τύπου MKW, σχεδιασμένοι από τη Schloemann - Siemag (Γερμανία), με ρολά εργασίας μικρής διαμέτρου (125-250 mm), μετατοπισμένα σε σχέση με τον κατακόρυφο άξονα των εφεδρικών κυλίνδρων και επιπλέον υποστηρίζονται από πλευρικούς εφεδρικούς κυλίνδρους και οδηγείται μέσα από τους κυλίνδρους στήριξης.

Στη χώρα μας έχουν κατασκευαστεί διάφοροι τύποι σύγχρονων ελασμάτων ψυχρής έλασης: συνεχείς τύποι τεσσάρων σταντ 2500 και 1700; 5 σταντ 1700 και 1200, καθώς και αναστρέψιμο τεσσάρων και πολλαπλών κυλίνδρων. Τα τελευταία χρόνια, κυκλοφόρησαν μύλοι ψυχρής έλασης με συνεχή μύλο πέντε στηριγμάτων 2030 για έλαση λωρίδας από ανθρακούχο χάλυβα και συνεχή μύλο 6 σταντ 1400 για έλαση λαμαρίνας. Αυτοί οι μύλοι χαρακτηρίζονται από υψηλές τεχνικές παραμέτρους. Ένα πολύ σημαντικό τεχνολογικό χαρακτηριστικό αυτών των μύλων είναι η χρήση της διαδικασίας της «ατελείωτης» έλασης ταινιών.

Ένα ελασματουργείο είναι ένα σύμπλεγμα εξοπλισμού στον οποίο το μέταλλο παραμορφώνεται πλαστικά μεταξύ των περιστρεφόμενων κυλίνδρων. Με μια ευρύτερη έννοια - ένα σύστημα μηχανών που εκτελεί όχι μόνο έλαση, αλλά και βοηθητικές λειτουργίες: μεταφορά της αρχικής μπιγιέτας από την αποθήκη σε φούρνους θέρμανσης και κυλίνδρους μύλου, μεταφορά του ελασματοποιημένου υλικού από το ένα διαμέτρημα στο άλλο, κλίση, μεταφορά μέταλλο μετά την έλαση, κοπή σε μέρη, σήμανση ή επωνυμία, ίσιωμα, συσκευασία, μεταφορά τελικών προϊόντων στην αποθήκη κ.λπ.

Στοιχεία της κύριας γραμμής του μύλου ψυχρής έλασης (SHP)

Η κύρια σειρά των μύλων ψυχρής έλασης αποτελείται γενικά από τα ίδια στοιχεία με τα ελαιοτριβεία θερμής έλασης: βάση εργασίας, κρεβάτια, κυλίνδρους έλασης, άξονες, βάση γραναζιών, κύριος συμπλέκτης, κιβώτιο ταχυτήτων, ζεύξη κινητήρα, ηλεκτροκινητήρας.

Στα ελαιοτριβεία ψυχρής έλασης, χρησιμοποιούνται τόσο μεμονωμένες όσο και ομαδικές κινήσεις κυλίνδρων, τόσο εργάσιμες όσο και υποστηρικτικές και ενδιάμεσες, ανάλογα με τον τύπο του μύλου και την ποικιλία του. Το πιο ευρέως χρησιμοποιούμενο σχέδιο είναι η μεμονωμένη κίνηση των κυλίνδρων. Η εφαρμογή του επιτρέπει τη μείωση του αριθμού των τύπων ηλεκτροκινητήρων και την επιλογή της βέλτιστης σχέσης μετάδοσης για τις βάσεις του NSHP. Στην περίπτωση χρήσης μεμονωμένης κίνησης σε ρολό, δεν υπάρχει βάση ταχυτήτων και η ροπή από τον κινητήρα μεταδίδεται μέσω ενός συνδυασμένου κιβωτίου ταχυτήτων. Κατά κανόνα, η σχέση μετάδοσης 1:1 δεν χρησιμοποιείται σε συνδυασμένα κιβώτια ταχυτήτων.

Για SHP υψηλής ταχύτητας, χρησιμοποιούνται οδοντωτές συνδέσεις ατράκτου με προφίλ δοντιού σε σχήμα κάννης. Η μεγαλύτερη γωνία κακής ευθυγράμμισης σε πλήρη ροπή λειτουργίας για μια τέτοια σύνδεση είναι 10-30° (με αλλαγές ρολού έως 2°).

Επίσης, τα ελαιοτριβεία ψυχρής έλασης έχουν μια σύνδεση ατράκτου, που αποτελείται από δύο οδοντωτούς δακτυλίους, που φυτεύονται στο άκρο των αξόνων του συνδυασμένου κιβωτίου ταχυτήτων. δύο κλιπ που συνδέουν τους δακτυλίους. τέσσερις δακτύλιοι φυτεμένοι στους άξονες του άξονα. δύο άξονες? δύο ημι-σύζευξη που τοποθετούνται στα άκρα των κυλίνδρων εργασίας. συσκευή εξισορρόπησης (χρησιμοποιείται μόνο κατά τη μεταφόρτωση των κυλίνδρων εργασίας για τη στερέωσή τους).

Οι σύνδεσμοι γραναζιών με οδοντωτούς τροχούς χρησιμοποιούνται ως κύριοι σύνδεσμοι στο SHP. Αποτελούνται από δύο δακτυλίους και δύο κλιπ που συνδέονται με έναν σύνδεσμο με οριζόντια τοποθετημένα μπουλόνια.

Ο σχεδιασμός των περιπτέρων εργασίας καθορίζεται κυρίως από το εύρος των ελασμένων λωρίδων, τη φύση της εργασίας και τον αριθμό των κυλίνδρων. Για ελασματουργεία ψυχρής έλασης για προϊόντα λαμαρίνας, χρησιμοποιούνται βάσεις τεσσάρων κυλίνδρων. Οι κύλινδροι εργασίας είναι τοποθετημένοι σε ρουλεμάν κυλίνδρων με κωνικούς κυλίνδρους τεσσάρων σειρών. Η δύναμη κύλισης γίνεται αντιληπτή από τους κυλίνδρους εργασίας, μεταφέρονται στις κάννες των εφεδρικών κυλίνδρων και μετά στους λαιμούς HPU. Τα τσοκ αυτών των κυλίνδρων εργασίας δεν έρχονται σε επαφή με τα τσοκ των κυλίνδρων υποστήριξης, επομένως, οι ελαστικές παραμορφώσεις των κυλίνδρων εργασίας στο κατακόρυφο επίπεδο συμβαίνουν σύμφωνα με το σχήμα μιας δοκού σε ελαστικά θεμέλια.

Το HPU παρέχει μεγαλύτερη ακρίβεια στην επεξεργασία των ενεργειών ελέγχου λόγω της εξαίρεσης της οπισθοδρόμησης και της ελαστικής σύσφιξης της βίδας πίεσης όταν περιστρέφεται υπό φορτίο, που είναι τυπικά για ηλεκτρομηχανικές NU. Επιπλέον, το HPU έχει χαμηλή φθορά, υψηλή αξιοπιστία και ευκολία συντήρησης. Είναι πιο συμπαγές και λιγότερο μέταλλο, γεγονός που καθιστά δυνατή τη συμπαγή βάση εργασίας και την αύξηση της ακαμψίας του. Το HPU, που βρίσκεται στο επάνω μέρος, είναι πιο βολικό και 10-15% φθηνότερο από τις συσκευές που βρίσκονται κάτω από το κάτω μέρος του εφεδρικού ρολού.

Ένα ελασματουργείο είναι ένα σύνολο εξοπλισμού που έχει σχεδιαστεί για την εκτέλεση πλαστικής παραμόρφωσης μετάλλου σε ρολά (το ίδιο το έλασμα), καθώς και για τη μεταφορά και τις βοηθητικές εργασίες. Η δομή των εργαστηρίων ή τμημάτων έλασης περιλαμβάνει γενικά τον εξοπλισμό της κύριας γραμμής του ελασματουργείου, που αποτελείται από βάσεις εργασίας και μηχανισμούς μετάδοσης τραχύνσεως, ενδιάμεσων και φινιρισμάτων, καθώς και κλιβάνους θέρμανσης, συστήματα υδροαπασβεστώσεως, εξοπλισμό μεταφοράς, κοπή, θερμική επεξεργασία. , φινίρισμα, ίσιωμα, περιέλιξη, σήμανση, συσκευασία προϊόντων έλασης κ.λπ.

Τα κύρια καθήκοντα της παραγωγής έλασης είναι η απόκτηση τελικών προϊόντων έλασης καθορισμένων διαστάσεων και σχημάτων στην απαιτούμενη ποσότητα, με το χαμηλότερο δυνατό κόστος, με υψηλό επίπεδο φυσικών και μηχανικών ιδιοτήτων και ποιότητας επιφάνειας.

Τα ελασματουργεία διατομής χωρίζονται σε μονόκλωνα και πολυκλωνικά.

Ανάλογα με τη θέση των κυλίνδρων, οι βάσεις χωρίζονται σε οριζόντιες, κάθετες και καθολικές, αλλά η κατεύθυνση κύλισης χωρίζεται σε συνεχή και αναστρέψιμη.

Ανάλογα με τις παραμέτρους των παραγόμενων προϊόντων, τα τεμαχισμένα ελασματουργεία χωρίζονται ως εξής.

· Κύκλος μεσαίου βαθμού έως 75 mm.

Σχηματισμένα προφίλ έως 90 mm

· Κύκλος μικρού μεγέθους έως 30 mm.

Σχηματισμένα προφίλ έως 40 mm

· Συρμάτινο ραβδί; 6-10 χλστ

Στη σύγχρονη παραγωγή έλασης, τίθενται αυξημένες απαιτήσεις για την απόκτηση προϊόντων με τις απαιτούμενες ιδιότητες, διασφαλίζοντας συμπαγή, ευελιξία, απόδοση, συντηρησιμότητα και ενεργειακή ένταση του εξοπλισμού.

Μαζί με τις αυξημένες απαιτήσεις για την ακρίβεια διαστάσεων των προϊόντων έλασης και την ποιότητα του φινιρίσματος του, δίνεται μεγάλη προσοχή στην ευελιξία παραγωγής του εξοπλισμού, στη δυνατότητα άμεσης αναδιαμόρφωσης σε διαφορετική ποικιλία και στη μείωση του χρόνου διακοπής λειτουργίας που σχετίζεται με επισκευές και συντήρηση.

Υπάρχει μια τάση να χυτεύονται μπιγιέτες με σχήμα και διαστάσεις κοντά στις παραμέτρους του τελικού προϊόντος, γεγονός που εισάγει σημαντικές αλλαγές στη διαδικασία έλασης: ο αριθμός των απαιτούμενων περασμάτων και των κυλιόμενων κερκίδων μειώνεται με την αντίστοιχη απλοποίηση του σχεδίου, μείωση σε διαστάσεις και ειδική κατανάλωση ενέργειας, ωστόσο, η μείωση του συντελεστή επιμήκυνσης επιβάλλει αυξημένες απαιτήσεις στη δομή των προϊόντων έλασης που προκύπτουν και καθιστά αναγκαία την ευρεία χρήση θερμικής επεξεργασίας.

Οι τάσεις στην αγορά σύγχρονων μεταλλικών προϊόντων εκδηλώνονται με μείωση της γκάμα τελικών προϊόντων έλασης και σε μεγαλύτερη ποικιλία ποιοτήτων χάλυβα. Σε κάθε περίπτωση, για να επιτευχθεί η υψηλότερη παραγωγικότητα, είναι απαραίτητο να διασφαλιστεί η ελάχιστη διάρκεια της διαδικασίας μετάβασης κατά τη μετάβαση σε έλαση διαφορετικού μεγέθους, προφίλ ή ποιότητας χάλυβα, καθώς και να μειωθεί ο χρόνος διακοπής λειτουργίας που σχετίζεται με τη συντήρηση του εξοπλισμού.

Τα κύρια προϊόντα είναι εξαρτήματα κτιρίων, συρμάτινο ραβδί, σύρμα, γωνίες, εξάγωνα κ.λπ.

Μύλοι ψυχρής έλασης για ταινίες σιδηρούχων και μη σιδηρούχων

Οι μύλοι ψυχρής έλασης για ταινίες σιδηρούχων και μη σιδηρούχων μετάλλων είναι εξοπλισμός για υλικό έλασης σε ψυχρή μορφή με ψυχρή παραμόρφωση. Αυτό σημαίνει ότι η πρώτη ύλη δεν θερμαίνεται σε φούρνο πριν την έλαση.

Αυτή η μέθοδος έλασης χρησιμοποιείται για να ληφθεί μια λεπτή λωρίδα ή λωρίδα με ελάχιστες τιμές πάχους, με ομοιόμορφο γυαλιστερό επίπεδο, ακριβείς διαστάσεις διατομής και υψηλή ομοιογένεια των ιδιοτήτων του υλικού. Κατά τη διάρκεια της ψυχρής έλασης, είναι δυνατή η αλλαγή των μηχανικών ιδιοτήτων του υπό επεξεργασία μετάλλου επιλέγοντας τις απαραίτητες παραμέτρους μειώσεων και επιδράσεων θερμοκρασίας. Η έλαση υλικών σε ψυχρή κατάσταση με ψυχρή παραμόρφωση είναι ευρέως διαδεδομένη και τα προϊόντα ψυχρής έλασης χρησιμοποιούνται πλέον ευρέως σε όλους σχεδόν τους τομείς της βιομηχανίας μας.

Κατά τη λήψη του τελικού προϊόντος, μερικές φορές χρησιμοποιούνται οι ιδιότητες που λαμβάνονται πλήρως με ψυχρή έλαση, όπως η ακρίβεια των διαστάσεων της λωρίδας με πάχος έως και μέγιστο. 0,002 mm, βελτιωμένο κατά την αντοχή κύλισης. Μερικές φορές, κατά τη σκλήρυνση χοντρές λωρίδες, ο στόχος είναι να επιτευχθούν βελτιωμένες μηχανικές ιδιότητες της λωρίδας που λαμβάνεται με έλαση. Τα σύγχρονα σχέδια των ελασμάτων ψυχρής έλασης σήμερα είναι πολύ πιο προηγμένα όσον αφορά την ταχύτητα έλασης ή τη βελτιωμένη αξονική ή ακτινική ικανότητα μεταφοράς φορτίου διαφόρων τύπων εφεδρικών ρουλεμάν και ρουλεμάν εργασίας, καθώς και τη διάρκεια ζωής τους. Επίσης, έχουν εμφανιστεί νέα συστήματα μέτρησης και ρύθμισης της τάσης των ελασματοποιημένων λωρίδων που δημιουργούνται μεταξύ των σταντ, αυτόματη ρύθμιση του πάχους της ταινίας και εξάλειψη διαφορών πάχους.

Οι παραπάνω εξελίξεις μπορούν να εφαρμοστούν εν μέρει σε ήδη λειτουργούσες μονάδες ψυχρής έλασης, με αποτέλεσμα να αυξηθεί η παραγωγικότητα των ήδη λειτουργούντων μονάδων του ελαιοτριβείου χωρίς ιδιαίτερο οικονομικό κόστος.

Η έννοια της "ταινίας" σχετίζεται με το πάχος της λωρίδας, επειδή μέχρι ένα σημείο υπήρχαν δυσκολίες με την κύλιση μιας φαρδιάς λωρίδας με πάχος; 0,2 mm, από αυτή την άποψη, τα ρολά που έπρεπε να τυλιχτούν σε μια λωρίδα πάχους; 0,2 mm, ήταν απαραίτητο να διαλυθεί πριν την έλαση, δηλ. διαμήκης διαίρεση σε πολλές λωρίδες. Μετά από αυτό, οι διαμήκως κομμένες λωρίδες τυλίγονταν σε μύλους με ρολά μικρότερης διαμέτρου και μικρότερης κάννης.

Σήμερα, με την ύπαρξη γραμμών κύλισης πολλαπλών κυλίνδρων, όπου ο αριθμός των κυλίνδρων μπορεί να φτάσει έως και τα 20, δεν υπάρχει νόημα στη διαμήκη διάλυση του πηνίου, επειδή είναι δυνατό να κυλιστούν λεπτότερες και φαρδύτερες λωρίδες σε μια μονάδα πολλαπλών κυλίνδρων. . Πρέπει να σκεφτεί κανείς ότι στο εγγύς μέλλον λωρίδες με πλάτος min. 1000 mm και πάχος 0,05 mm. Και μόνο μετά από αυτό η λωρίδα θα πάει στη διάλυση, όπου θα χωριστεί κατά μήκος σε λωρίδες του επιθυμητού πλάτους. Ωστόσο, πολύ λεπτές λωρίδες, ειδικά κράματα και υλικά θα τυλιχτούν σε μύλους στενών λωρίδων.

Σε σχέση με την παραγωγή εξαιρετικά λεπτών λωρίδων, οι απαιτήσεις για τη σταθερότητα του πάχους τους έχουν γίνει πολύ πιο αυστηρές. στην ομοιομορφία του. Η έννοια του προφίλ λωρίδας συνδέεται με την έννοια της διακύμανσης πάχους, η οποία αναφέρεται στη μέση διαφορά μεταξύ του πάχους μιας λωρίδας στο κέντρο της και του πάχους σε μια ορισμένη απόσταση από την άκρη της λωρίδας ή την άκρη της.

Εννοείται ότι το προφίλ της λωρίδας ψυχρής έλασης εξαρτάται από την επιπεδότητα του αρχικού ρολού από τη γραμμή θερμής έλασης. Για παράδειγμα, το κυρτό προφίλ ενός προϊόντος ψυχρής έλασης επαναλαμβάνει σχεδόν πλήρως το προφίλ του αρχικού υλικού από μια παραγωγή θερμής έλασης.

Οι επιδράσεις της θερμοκρασίας στη λωρίδα, η ταχύτητα της διαδικασίας παραμόρφωσης, ένα σταθερό κενό στη ζώνη παραμόρφωσης και η παράμετρος τάσης της ταινίας, αντίστοιχα, επηρεάζουν τη διακύμανση του πάχους του μετάλλου σε όλο το μήκος της λωρίδας. Αυτή η επίδραση στη διακύμανση του πάχους δεν είναι περιορισμένη, καθώς η ακρίβεια λείανσης της κάννης των εφεδρικών κυλίνδρων είναι επίσης σημαντική. Ο σχεδιασμός της μονάδας στήριξης και η διαμόρφωση του ρολού (με τη μορφή κυλίνδρου ή κώνου) καθορίζουν ποια μέθοδος ελέγχου προτιμάται για τον προσδιορισμό της ακρίβειας των διαστάσεων που επιτυγχάνονται κατά τη λείανση.

Υπάρχουν διάφοροι άλλοι παράγοντες που επηρεάζουν τις διαφορές στο πάχος του μετάλλου σε όλο το μήκος της λωρίδας. Προφανώς, διακυμάνσεις στο πάχος του υλικού μπορεί επίσης να προκληθούν από αλλαγή της ταχύτητας κατά την κύλιση. Και αυτό είναι απλά αδύνατο να αποφευχθεί, ειδικά κατά τις διαδικασίες πέδησης ή επιτάχυνσης της μονάδας.

Ο συντελεστής τριβής που δημιουργείται μεταξύ των κυλίνδρων και του ελασματοποιημένου υλικού αλλάζει, προκαλώντας έτσι διακυμάνσεις στο πάχος. Η συνέπεια στη λειτουργία κύλισης συμβάλλει σημαντικά στη σταθερότητα της ένδειξης του πάχους της λωρίδας. Τα ρολά πρέπει να τροφοδοτούνται στο μύλο με ελάχιστες διακοπές. Στη συνέχεια δημιουργείται μια σχεδόν συνεχής διαδικασία έλασης, η οποία συνεπάγεται την καθιέρωση του απαραίτητου καθεστώτος θερμοκρασίας, το οποίο επηρεάζει το προφίλ των κυλίνδρων. Σημαντικά σπασίματα μεταξύ των κυλίνδρων συμβάλλουν στην παραβίαση των καθιερωμένων τρόπων λειτουργίας, απαιτείται η προσαρμογή τους και οι παράμετροι της τελικής λωρίδας αφήνουν πολλά επιθυμητά. Διακύμανση στο πάχος του χάλυβα ψυχρής έλασης μπορεί να προκληθεί από κακής ποιότητας εφεδρικούς κυλίνδρους στον μύλο. Κατά την άλεση βαρελιών κυλίνδρων, είναι απαραίτητο να διατηρηθεί η ακρίβεια λείανσης, η οποία οδηγεί επίσης στην ελαχιστοποίηση των παραμέτρων της διακύμανσης του πάχους. Η διαρροή των ρολών στη βάση μπορεί επίσης να συμβάλει στην παρουσία διαφορών πάχους σε όλο το μήκος της λωρίδας.

Το πάχος του υλικού που πρόκειται να τυλιχτεί και η ακρίβεια της έλασης επιτρέπουν μια ορισμένη εκκεντρικότητα των κυλίνδρων και τη διαρροή τους.

Τα αόρατα ελαττώματα των κυλίνδρων που κρύβονται στο εσωτερικό οδηγούν επίσης σε διαφορές πάχους. Ως αποτέλεσμα, το ρολό μπορεί να λυγίσει αρκετά έντονα κάτω από μεγάλο φορτίο. Το ρολό ελέγχεται για την παρουσία εσωτερικών ελαττωμάτων με ανιχνευτή ελαττωμάτων υπερήχων.

Η δημιουργία επαρκούς ακαμψίας στη βάση συμβάλλει επίσης στη μείωση της διακύμανσης του πάχους του χάλυβα ψυχρής έλασης. Η ακαμψία μπορεί να αυξηθεί με την προένταση της βάσης εξοπλίζοντας τη βάση με μεγάλο αριθμό κυλίνδρων, κυλίνδρων από σκληρά υλικά και κράματα μικρής διαμέτρου.

Προκειμένου να μειωθεί η διακύμανση του πάχους του υλικού έλασης, οι μύλοι ψυχρής έλασης είναι εξοπλισμένοι με ρυθμιστές πάχους που λειτουργούν σε αυτόματη λειτουργία, ο οποίος στη συνέχεια διορθώνει το προφίλ της λωρίδας. Υπάρχει αντίκτυπος στο HPU, στην κάμψη και αρνητική κάμψη των κυλίνδρων, στην τάση της λωρίδας, στις μεθόδους ψύξης των κυλίνδρων και στην ταχύτητα κύλισης.

Η σύνθεση του εξοπλισμού του ελασματουργείου και η μέθοδος της διαδικασίας έλασης καθορίζουν τον τύπο του ελασματουργείου.

Αυτή είναι είτε μη αναστρέψιμη, είτε, αντίθετα, αναστρέψιμη ή συνεχής μονάδα κύλισης.

Ένας μύλος με μία βάση (μονής βάσης), που φαίνεται σχηματικά στο Σχ. 1, μπορεί να αποδοθεί στον μη αναστρεφόμενο μύλο. Η φορά περιστροφής των κυλίνδρων δεν αλλάζει. Η κυλινδρική λωρίδα τροφοδοτείται πάντα από την πλευρά του κουρδιστηρίου και στην έξοδο μεταφέρεται πάντα από το decoiler. Αυτός ο εξοπλισμός χρησιμοποιείται για την έλαση υλικού φύλλου ή ταινίας σε ρολά, όταν η κύλιση μπορεί να πραγματοποιηθεί με ένα πέρασμα. Αυτό είναι χαρακτηριστικό για την έλαση αλουμινόχαρτου ή για την έλαση σε μύλο μετριασμού (Εικ. 2).

Ο μύλος αναστροφής μπορεί επίσης να περιλαμβάνει ένα μύλο με ένα σταντ (μονό σταντ), που φαίνεται σχηματικά στο Σχ.3. Η φορά περιστροφής των κυλίνδρων αντιστρέφεται. Η λωρίδα τυλίγεται πρώτα προς τη μία κατεύθυνση και μετά στην άλλη, κάνοντας πολλά περάσματα, τα οποία καθορίζουν τις τελικές παραμέτρους του τελικού προϊόντος.

Ένας συνεχής μύλος περιλαμβάνει ένα μύλο με πολλαπλές βάσεις (πολλαπλών), που φαίνεται σχηματικά στο Σχήμα 4. Οι βάσεις στον μύλο διαδέχονται η μία την άλλη, η διαδικασία έλασης συνεχίζεται συνεχώς, σε όλες τις κερκίδες ταυτόχρονα. Ο μύλος ψυχρής έλασης μπορεί να αποτελείται από 6 βάσεις (για λαμαρίνα και λεπτές λωρίδες) ή έως 20 βάσεις για μικρά τμήματα ειδικών χάλυβων. Η φορά περιστροφής των κυλίνδρων δεν αλλάζει. Η κυλινδρική λωρίδα τροφοδοτείται πάντα από την πλευρά του κουρδιστηρίου και στην έξοδο μεταφέρεται πάντα από το decoiler.

Σήμερα, όλα τα ελαιοτριβεία ψυχρής συνεχούς έλασης είναι εξοπλισμένα με ελεγκτές διεργασίας έλασης που λειτουργούν σε αυτόματη λειτουργία και επιτρέπουν τη συνεχή εκτέλεση της διαδικασίας, χωρίς διακοπή της μονάδας. Τη στιγμή της αφαίρεσης του τελικού ρολού στην έξοδο, το επόμενο ρολό φορτώνεται στην είσοδο (Εικ. 5).

Το τμήμα εισόδου τέτοιων ελαιοτριβείων είναι εξοπλισμένο με μια ομάδα αποκολλητών, αποτελούμενη από 2 αποσπώμενους, μια μηχανή ευθυγράμμισης-διάτασης 2, ψαλίδι 3, μια μηχανή συγκόλλησης 4, κινήσεις βρόχου 5, που είναι απαραίτητα για τη μονάδα τη στιγμή της συγκόλλησης σε χαμηλή ταχύτητα, κύλινδροι τάνυσης S 6. Στην έξοδο του συνεχούς μύλου 7 υπάρχουν ιπτάμενα ψαλίδια 8 και δύο περιέλιξης 9.

Όταν τα ρολά φτάσουν στο προκαθορισμένο μήκος, τα ιπτάμενα ψαλίδια, που λειτουργούν με την αρχή της γκιλοτίνας, κόβουν τη λωρίδα και το τέλος του ρολού πηγαίνει στο δεύτερο κουρδιστήρι. Όταν το ψαλίδι λειτουργεί, η ταχύτητα κύλισης είναι 5 m/sec.

Σήμερα, οι συνδυασμένες γραμμές που αποτελούνται από μια γραμμή τουρσί και ένα μύλο ψυχρής έλασης αξίζουν μεγάλη προσοχή.

Η γραμμή παστοποίησης έχει ταχύτητα που ταιριάζει με την υψηλή ταχύτητα επεξεργασίας υλικού της γραμμής ψυχρής έλασης. Ένα υψηλής ποιότητας σύστημα αναρρόφησης ατμών οξέος και γαλακτώματος λειτουργεί στη γραμμή τράτας και στο στρατόπεδο, το οποίο είναι ήπιο με τον εξοπλισμό και των δύο γραμμών. Ο συσσωρευτής λωρίδων μπορεί να είναι κατακόρυφος, γεγονός που μειώνει το μήκος της συνδυασμένης γραμμής στο σύνολό της.

Οι συνδυασμένες γραμμές έχουν τα πλεονεκτήματά τους:

- μείωση της συνολικής σύνθεσης του εξοπλισμού·

- · μία αποθήκη κυλίνδρων.

- μείωση του αριθμού του προσωπικού.

Σχέδιο ελασματουργείου

Περίπτερα εργασίας ενός μύλου ταινιών.

Οι απαιτήσεις για ταινίες ψυχρής έλασης γίνονται συνεχώς πιο σκληρές. Αυτό ισχύει και για τις παραμέτρους ακρίβειας του πάχους, της επιπεδότητας της λωρίδας και της καθαρότητας της επιφάνειάς της. Αυτές οι απαιτήσεις αποτελούν τη βάση για το σχεδιασμό του εξοπλισμού του κυλιόμενου σταντ, της εισόδου και εξόδου του μύλου και άλλων βοηθητικών εξοπλισμών.

Οι δομικές αλλαγές αφορούν στα ελασματουργεία του μύλου. Για τη δημιουργία προέντασης στη βάση, χρησιμοποιούνται υψηλότερες δυνάμεις κύλισης, οι συσκευές πίεσης έχουν γίνει υδραυλικές, το PZHT έχει γίνει πιο προηγμένο κ.λπ. Το σύστημα κάμψης και αντιλυγίσματος των κυλίνδρων εργασίας και εφεδρικών κυλίνδρων βελτιώνει την επιπεδότητα της λωρίδας και αυξάνει τη διάρκεια ζωής του κυλίνδρου μεταξύ των επανατριβών.

Για τον έλεγχο της επιπεδότητας της λωρίδας, εγκαθίστανται μετρητές τάσης στις μονάδες κύλισης, οι οποίοι μετρούν την τάση της λωρίδας εντός του πλάτους της. Το σύστημα GNU συν το σύστημα κάμψης και αντιλυγίσματος των ρολών εργασίας και εφεδρικών κυλίνδρων, η αξονική μετατόπιση συμβάλλουν επίσης στην επίτευξη ακρίβειας όσον αφορά το πάχος λωρίδας ή λωρίδας.

Δύο κυλινδρόμυλοι

Η βάση κύλισης είναι εξοπλισμένη με έναν ορισμένο αριθμό κυλίνδρων, ο οποίος στη συνέχεια καθορίζει το όνομα της μονάδας κύλισης. Οι βάσεις δύο κυλίνδρων είναι κατάλληλες για κύλιση υλικού προφίλ τομής, στενών λωρίδων και λωρίδων, για ισοπέδωση σύρματος και για διεργασίες διέλευσης δέρματος. Η τεχνολογία αυτών των διεργασιών απαιτεί έναν συγκεκριμένο εποικοδομητικό εξοπλισμό της βάσης με δύο ρολά. Το φορτίο που πέφτει στους κυλίνδρους και η ταχύτητα της διαδικασίας κύλισης καθορίζουν την επιλογή των ρουλεμάν για τον εξοπλισμό της βάσης: κύλιση, ολίσθηση, ρουλεμάν κυλίνδρων κ.λπ. Επανασχεδιάζονται συνεχώς για να διαρκούν περισσότερο και να μειώνουν την απώλεια θερμότητας λόγω τριβής.

Οι μύλοι δύο κυλίνδρων μπορούν να είναι μη αναστρέψιμοι, αναστρέψιμοι, συνεχείς. Σε συνεχείς μύλους δύο κυλίνδρων, το φύλλο τυλίγεται και το σύρμα ισιώνεται. Ένα παράδειγμα τέτοιου μύλου φαίνεται στο Σχ. 6. Η σύνθεση του εξοπλισμού είναι αρκετά απλή: decoiler, υλικό κυλιόμενη βάση και coiler.

Η βάση για το υλικό έλασης φαίνεται στο σχ. 7. Η βάση είναι τοποθετημένη στη βάση 3. Μαξιλάρια σε ρολό, τα κάτω υποδεικνύονται κάτω από το pos. 5 και άνω κάτω από τη θέση. Τα 4 στερεώνονται μαζί με τα ρολά με τέτοιο τρόπο ώστε τα μαξιλάρια στην πλευρά σέρβις να στερεώνονται κατά μήκος του άξονα της βάσης. Με τη βοήθεια λωρίδων, οι οποίες, κατά κανόνα, στερεώνονται με μπουλόνια στο πλαίσιο που βρίσκεται στα δεξιά. Στα μαξιλάρια των ρολών υπάρχουν εσοχές στις οποίες τοποθετούνται οι λωρίδες. Αυτό το σχέδιο στερεώνει σταθερά το μαξιλάρι, αποτρέποντας έτσι τη μετατόπισή του κατά μήκος του άξονα και δίνοντας στο κλουβί στο σύνολό του πρόσθετη ακαμψία.

Το τσοκ, στο σύνολό του, τοποθετημένο μαζί με ρουλεμάν, αποστάτη, κάλυμμα ρουλεμάν, υδραυλικό δακτύλιο σύσφιξης, τραβιέται πάνω στον κορμό του ρολού. Στην πλευρά της κίνησης, τα μαξιλάρια ονομάζονται αιωρούμενα, ώστε να μην μένουν ανασφάλιστα. Η διαδικασία χειρισμού ρολού είναι επομένως ταχύτερη, καθώς οι λωρίδες και οι συνδετήρες πρέπει να αποσυναρμολογηθούν μόνο από την πλευρά συντήρησης. Κατά την κύλιση, ειδικά σε υψηλή ταχύτητα, αυξάνεται η ισορροπία θερμοκρασίας, με αποτέλεσμα το ρολό να επιμηκύνεται και η στερέωσή του και στις δύο πλευρές μπορεί να οδηγήσει σε εμπλοκή του ρολού. Αυτή η κατάσταση, με τη σειρά της, θα μπορούσε να οδηγήσει σε υπερφόρτωση των ρουλεμάν. Τα μαξιλάρια των κάτω κυλίνδρων δεν τοποθετούνται απευθείας στο πλαίσιο, αλλά σε παρεμβύσματα με σκληρυμένη επιφάνεια 6. Το κάτω μέρος του μαξιλαριού στηρίζεται στο επίπεδο της φλάντζας και όταν το ρολό είναι λυγισμένο, το ρουλεμάν αυτοευθυγραμμίζεται στο μαξιλάρι .

Η λωρίδα εισέρχεται στο κλουβί κατά μήκος του τραπεζιού οδηγού 7. Το τραπέζι είναι εξοπλισμένο με πλευρικούς οδηγούς τοποθετημένους σε κυλίνδρους 9. Οι οδηγοί μπορούν να ρυθμιστούν ανάλογα με το πλάτος της λωρίδας ή της ταινίας, για στενότερη ή φαρδύτερη ταινία. Κατά τη μεταφορά, η λωρίδα δεν αγγίζει τους ίδιους τους οδηγούς, αλλά τους κυλίνδρους, γεγονός που εμποδίζει τη φθορά των οδηγών λόγω συνεχούς επαφής με την ταινία. Μια συσκευή σύσφιξης 10 στερεώνεται στο τραπέζι καλωδίωσης, η οποία στερεώνει τη λωρίδα ή την ταινία μεταξύ της λαδωμένης τσόχας και των ξύλινων μαξιλαριών. Η λωρίδα καθαρίζεται. Πριν από τη μεταφόρτωση των κυλίνδρων, ο κοχλίας 11 ξεβιδώνεται και το τραπέζι οδήγησης εκτείνεται ελεύθερα πέρα από το άνοιγμα του πλαισίου, έτσι ώστε να μην παρεμποδίζεται η αποσυναρμολόγηση του ρολού και του μαξιλαριού από το πλαίσιο.

Για να μην εισχωρήσει ακαθαρσίες στο ρολό υλικό, τα ρολά καθαρίζονται με μια ράβδο ή μια ξύστρα 12, η οποία πιέζεται πάνω στο ρολό, συλλέγοντας βρωμιά από αυτό.

Η λωρίδα μεταφέρεται από τον κλωβό στην έξοδο της μονάδας, πέφτοντας πρώτα στο τραπέζι υποδοχής 13, και, υποστηριζόμενη από έναν κύλινδρο πίεσης 14, κατευθύνεται στο τύλιγμα της μονάδας. Για την ανύψωση των κυλίνδρων κατά την προετοιμασία για μεταφόρτωση, χρησιμοποιείται ένας βιδωτός μηχανισμός 2.

Οι συσκευές πίεσης οποιασδήποτε μονάδας έλασης χρησιμοποιούνται για τον ακριβή έλεγχο του πάχους του ελασματοποιημένου υλικού. Μπορούν να είναι ηλεκτρικά ή υδραυλικά. Δεδομένου ότι οι υδραυλικές πιέσεις των ελασμάτων δύο και τεσσάρων κυλίνδρων εκτελούνται δομικά σχεδόν το ίδιο, θα θίξουμε την περιγραφή τους όταν εξοικειωθούμε με τη βάση τεσσάρων κυλίνδρων.

Θα εξετάσουμε όλα τα κομμάτια του εξοπλισμού που είναι τα ίδια για βάσεις 2 και 4 κυλίνδρων κατά την περιγραφή του μύλου 4 κυλίνδρων.

Τετράρολοι μύλοι

Σήμερα, οι μύλοι τεσσάρων κυλίνδρων είναι ο πιο κοινός εξοπλισμός έλασης για την παραγωγή υλικού ψυχρής έλασης. Στη βάση του μύλου 4 κυλίνδρων υπάρχουν 4 ρολά: δύο ρολά εργασίας και δύο ρολά στήριξης. Η διαδικασία έλασης πραγματοποιείται μεταξύ των κυλίνδρων εργασίας και οι κύλινδροι στήριξης αυξάνουν την ακαμψία στη βάση, η οποία διευκολύνεται από διαφορετικούς τύπους εγκατάστασης των κυλίνδρων εργασίας. Συνήθως τα εφεδρικά ρολά έχουν μεγαλύτερη διάμετρο από τα ρολά εργασίας. Αυτό εξαλείφει την εκτροπή των κυλίνδρων εργασίας. Σε μηχανές τεσσάρων κυλίνδρων, συνήθως οδηγούνται μόνο οι κύλινδροι εργασίας.

Προκειμένου ο κύλινδρος εργασίας να πιέζεται πάνω στον κύλινδρο στήριξης στη λειτουργία μη αναστρέψιμης κύλισης, που εξοικονομεί τον κύλινδρο εργασίας από την παραμόρφωση, οι κύλινδροι εργασίας τοποθετούνται ελαφρώς μπροστά από τους κυλίνδρους στήριξης. Τα ρολά μπορούν να τοποθετηθούν χωρίς αξονική μετατόπιση, αλλά στη συνέχεια τα ρολά στήριξης έχουν διάταξη δύο όψεων. Πώς μπορούν να τακτοποιηθούν τα ρολά στη βάση φαίνεται στο Σχ. 8.

Κατ' επιλογή, ανάλογα με την τεχνολογία, μπορούν να ελεγχθούν και τα δύο ρολά σε μονάδα κύλισης τεσσάρων κυλίνδρων. Είναι καλύτερο να φτιάχνετε εφεδρικά ρολά ρολά κίνησης αντί για ρολά εργασίας. Εάν ο λόγος μήκους ρολού προς διάμετρο είναι > 5:1, τότε τα εφεδρικά ρολά επιλέγονται ως ρολά κίνησης. Σε τέτοιες βάσεις τυλίγεται λεπτό υλικό, όπου η περιεκτικότητα σε C ή Si είναι υψηλή, ανοξείδωτος χάλυβας, δηλ. όπου είναι απαραίτητο να δημιουργηθεί μεγάλη δύναμη κύλισης. Ο μύλος, στον οποίο στηρίζονται οι κύλινδροι κίνησης, βλέπουμε στο Σχ. 9. Στις βάσεις του, λεπτό υλικό με υψηλή περιεκτικότητα σε C ή Si, ανοξείδωτο ατσάλι, κράματα υψηλής κραματοποίησης τυλίγονται και το πάχος της λωρίδας έλασης μπορεί να είναι έως και 0,2 mm.

Κατά την κύλιση μαλακότερου υλικού με κινούμενους εφεδρικούς κυλίνδρους, μπορούν να επιτευχθούν υψηλότερες μειώσεις.

Το κυλιόμενο κρεβάτι βάσης φέρει τα κύρια φορτία που υπάρχουν κατά την κύλιση. Τα κρεβάτια είναι κατασκευασμένα από χυτό χάλυβα. Οι πλάκες βάσης για τα κρεβάτια είναι κατασκευασμένες από χάλυβα. Ειδικοί μηχανισμοί σύσφιξης συνδέουν τα κρεβάτια και τους προσδίδουν επιπλέον ακαμψία. Στα ανοίγματα των κρεβατιών τοποθετούνται εφεδρικά ρολά.

Στα κρεβάτια προσαρμόζονται ένθετα, χάρη στα οποία ρυθμίζεται η θέση των μαξιλαριών των κυλίνδρων εργασίας και του HPU. Τα ρολά με κάθε λείανση χάνουν διάμετρο. Επομένως, κάτω, κάτω από τα μαξιλάρια των εφεδρικών ρολών, υπάρχουν μηχανισμοί που ρυθμίζουν τη θέση του ρολού με νέα διάμετρο μετά το τρίψιμο σε σχέση με τη γραμμή κύλισης.

Τα επάνω τσοκ των εφεδρικών κυλίνδρων είναι εξοπλισμένα με μετρητές δύναμης κύλισης. Το GNU ρυθμίζει το κενό μεταξύ των κυλίνδρων εργασίας στη ζώνη παραμόρφωσης.

Τα ρουλεμάν κυλίνδρων αντέχουν πολύ υψηλά φορτία. Βρίσκονται σε τεράστια μαξιλάρια που τοποθετούνται στο άνοιγμα του πλαισίου. Στα μαξιλάρια των εφεδρικών ρολών υπάρχουν ρουλεμάν τριβής υγρού (FBR). Τα τσοκ ρολού εργασίας λειτουργούν σε ρουλεμάν κυλίνδρων (κυλινδρικά).

Ανάλογα με το φορτίο των εφεδρικών κυλίνδρων και την ταχύτητα της διαδικασίας κύλισης, επιλέγονται ρουλεμάν για τους εφεδρικούς κυλίνδρους. Σε ελασματουργεία υψηλής απόδοσης με υψηλή ταχύτητα διεργασίας (10--15 m / s), τα ρουλεμάν έλασης δεν θα διαρκέσουν πολύ. Επομένως, οι διάμετροι των εφεδρικών κυλίνδρων αυξάνονται προκειμένου να χρησιμοποιηθούν τυπικά ρουλεμάν κυλίνδρων ή PZT. Το PVT είναι προτιμότερο:

- Είναι μικρά σε μέγεθος

- Η διάμετρος του κορμού μπορεί να αυξηθεί έως και 0,75 της διαμέτρου του εφεδρικού ρολού,

- · μην απαιτείτε προσεκτική συντήρηση, όπως τα ρουλεμάν κυλίνδρων.

Μύλοι έξι κυλίνδρων

Στο σχ. Το σχήμα 10 δείχνει τη διάταξη των κυλίνδρων ενός μύλου έξι κυλίνδρων με κίνηση τριβής των κυλίνδρων τύπου NS. Οι ενδιάμεσοι κύλινδροι είναι οι κινητήριοι σε αυτόν τον μύλο. Τα άκρα των ενδιάμεσων κυλίνδρων είναι κωνικά: το ένα ρολό έχει κωνικότητα στην πλευρά κίνησης, το άλλο στην πλευρά του χειριστή.

Τα ενδιάμεσα ρολά έχουν τη δυνατότητα αξονικής μετατόπισης σε σχέση με τις άκρες της λωρίδας, γεγονός που βοηθά στη βελτίωση της επιπεδότητας της λωρίδας. Τα ενδιάμεσα ρολά περιστρέφονται σε διαφορετικές κατευθύνσεις. Σε υψηλή ταχύτητα κύλισης, ο συντελεστής τριβής γίνεται χαμηλότερος. Η εγκάρσια διακύμανση στο πάχος της λωρίδας ή της λωρίδας από το μύλο NS είναι επίσης σημαντικά μικρότερη από ό,τι σε σταντ τεσσάρων κυλίνδρων.

ελασματουργεία

Στο σχ. 11a είναι οι θέσεις των κυλίνδρων στη βάση έξι κυλίνδρων. Το πλεονέκτημα των μύλων έξι κυλίνδρων έναντι των μύλων τεσσάρων κυλίνδρων είναι ότι η θέση των κυλίνδρων εργασίας είναι πιο σταθερή. Δεδομένου ότι τα μαξιλάρια είναι στις περισσότερες περιπτώσεις συρόμενα, ο χειρισμός των ρολών εργασίας γίνεται με το χαμηλότερο κόστος από άποψη χρόνου.

Μειονεκτήματα:

- ο αριθμός των ρολών στο περίπτερο (στήριγμα, εργαζόμενος, ενδιάμεσος) καθιστά την επιθεώρησή τους λιγότερο προσιτή, γεγονός που καθιστά αδύνατη την προσεκτική οπτική επιθεώρηση της επιφάνειάς τους.

- · η διαφορά στη διάμετρο του ρολού στήριξης και του ρολού εργασίας είναι 2,5:1.

- Όσο περισσότερα είναι τα εφεδρικά ρολά στη βάση, τόσο πιο δύσκολη είναι η συντήρηση της βάσης, επειδή τα εφεδρικά ρολά πρέπει να είναι παράλληλα για την κανονική λειτουργία της μονάδας κύλισης.

- Η συσκευή ρύθμισης κυλίνδρων μετακινεί τέσσερις βίδες πίεσης σε μύλους έξι κυλίνδρων

Για να τοποθετήσετε σωστά τις βίδες, υπάρχουν σφηνοειδείς συσκευές που χρησιμεύουν για την τοποθέτηση τους και την τοποθέτηση των μαξιλαριών. Αυτό διασφαλίζει ότι επιτυγχάνεται ο απαραίτητος παραλληλισμός μεταξύ του επάνω και του κάτω ρολού υποστήριξης.

Κατά την τοποθέτηση κυλίνδρων, η υψηλή ακρίβεια είναι πολύ σημαντική, γιατί παρέχει έναν τεχνολογικά κανονικό τρόπο λειτουργίας του μύλου. Η εμφάνιση αξονικών δυνάμεων προκαλεί δυσλειτουργίες στη λειτουργία των κύριων εξαρτημάτων της μονάδας κύλισης. Τα ρολά ελέγχου στη βάση έξι κυλίνδρων είναι τα ρολά εργασίας.

Ρύζι. έντεκα. Το b μας δείχνει ένα από τα πιθανά σχέδια των εφεδρικών ρολών: η εκτέλεση μπορεί να είναι συμπαγής ή στοιβαγμένη. Σε αυτή την περίπτωση, ατομικοί κύλινδροι (4 - 8 τεμάχια) με στηρίγματα τοποθετούνται στον άξονα ως ρολά ασφαλείας.

Μύλοι πολλαπλών κυλίνδρων

Οι μονάδες έλασης πολλαπλών κυλίνδρων έχουν γίνει πρόσφατα πιο διαδεδομένες, γεγονός που συνδέεται με μια αλλαγή στη ζήτηση στην αγορά μεταλλικών προϊόντων. Έχει αυξηθεί η ζήτηση για λεπτές λωρίδες υψηλής περιεκτικότητας σε άνθρακα και ταινίες από ανοξείδωτο χάλυβα και ειδικούς χάλυβες. Σε συμβατικούς μύλους, αυτές οι παραγγελίες δεν είναι τόσο εύκολο να εκπληρωθούν: απαιτούνται μεγάλος αριθμός περασμάτων και ενδιάμεσες θερμικές επεξεργασίες.

Λόγω της χρήσης μεγάλου αριθμού κυλίνδρων μικρής διαμέτρου, είναι δυνατό να τυλιχτεί μια λωρίδα ή λωρίδα με ελάχιστο πάχος.

Υπάρχουν πολλά οφέλη που σχετίζονται με την επένδυση σε μύλους πολλαπλών ελασμάτων:

- Μείωση των χαρακτηριστικών βάρους του εξοπλισμού κύλισης.

- εξοικονόμηση μετάλλων?

- Μείωση του κόστους του εξοπλισμού.

- · Γερανοί συνεργείου μικρότερης ανυψωτικής ικανότητας που εξυπηρετούν μύλους πολλαπλών κυλίνδρων.

- Μείωση του ύψους του ίδιου του κτιρίου κατά την κατασκευή του εργαστηρίου.

- · σημαντική μείωση των επενδύσεων που πραγματοποιήθηκαν στην κατασκευή καταστήματος παραγωγής προϊόντων ψυχρής έλασης στο σύνολό της.

Και το κύριο πλεονέκτημα των μύλων πολλαπλών κυλίνδρων είναι η απόκτηση λωρίδας ή λωρίδας υψηλής ποιότητας, καθώς πρακτικά δεν υπάρχει ή υπάρχει μόνο ένας μικρός βαθμός διακύμανσης εγκάρσιου πάχους στο υλικό.

Αυτές οι βάσεις μπορεί να είναι είτε μη αναστρέψιμες, δηλ. τα ρολά περιστρέφονται συνεχώς προς μία κατεύθυνση και είναι αναστρέψιμα. Εδώ, δύο ρολά εργασίας με μικρή διάμετρο οδηγούνται, όλα τα άλλα ρολά μεγάλης διαμέτρου χρησιμεύουν ως κύλινδροι στήριξης και είναι αδρανείς κατά τη διαδικασία έλασης. Οι ταινίες ή οι ταινίες που τυλίγονται σε τέτοιους μύλους είναι αρκετά μακριές και τυλίγονται σε ρόλους ή κυλίνδρους.

Για να μειωθεί η ανοχή πάχους και να βελτιωθούν οι παράμετροι επιπεδότητας επιφάνειας στη βάση, χρησιμοποιούνται διάφορες συσκευές για τον έλεγχο του προφίλ ρολού:

- Με θέρμανση του βαρελιού των κυλίνδρων.

- · Αντι-κάμψη των κυλίνδρων εργασίας και υποστήριξης.

- παροχή λιπαντικού σε όλο το πλάτος του ελασματοποιημένου υλικού στην ίδια τη ζώνη παραμόρφωσης·

- · διαφοροποιημένη παροχή γαλακτώματος.

Το πάχος της άκρης της λωρίδας είναι πάντα διαφορετικό από το πάχος της λωρίδας στη μέση. Σε μύλους duo ή quarto, όπου χρησιμοποιούνται ρολά μεγάλης διαμέτρου και ο εξοπλισμός δημιουργεί αυξημένη ακαμψία στη βάση, επιτυγχάνονται πιο εύκολα αυστηρές ανοχές πάχους προϊόντος.

Σε μύλους πολλαπλών κυλίνδρων, για παράδειγμα, τυλίγεται μια λωρίδα ή λωρίδα πλάτους 1220 mm με πάχος 0,125 mm με ανοχή πάχους ± 3%. Σε αυτή την περίπτωση, το μήκος της λωρίδας σε ρολό ή μιας λωρίδας σε ταραχή είναι περίπου ή περισσότερο από 10.000 m.

Ωστόσο, οι μύλοι πολλαπλών κυλίνδρων, ειδικά αυτοί με 20 ή περισσότερους κυλίνδρους, έχουν πολλά μειονεκτήματα σε σύγκριση με τους μύλους duo ή quarto που χρησιμοποιούν ρολά μεγαλύτερης διαμέτρου. Αυτά τα μειονεκτήματα είναι τα εξής:

- · Χαμηλοί ρυθμοί δύναμης κύλισης στη ζώνη παραμόρφωσης.

- · Περιορισμένη ταχύτητα κύλισης και σχετική χαμηλή παραγωγικότητα.

- υψηλή θερμοκρασία κατά την κύλιση και δυσκολία στην αφαίρεση θερμότητας από τη βάση.

- αυξημένη πολυπλοκότητα στη λειτουργία του μύλου.

- σύνθετη εγκατάσταση?

- Απαιτεί ακρίβεια στην προετοιμασία των κυλίνδρων, ιδίως κατά τη λείανση τους.

- υψηλό ενεργειακό κόστος που σχετίζεται με τη λειτουργία συστημάτων μετάδοσης κίνησης.

Ωστόσο, η επιλογή του τύπου της μονάδας κύλισης και ο περαιτέρω σχεδιασμός της εξαρτάται άμεσα από τις ανάγκες και τη ζήτηση της αγοράς και την ικανοποίηση του πελάτη.

Οι μύλοι ψυχρής έλασης παράγουν σωλήνες με διάμετρο από 4 έως 450 mm

με πάχος τοιχώματος από μερικά δέκατα του χιλιοστού έως 30 mm ή περισσότερο.

Ανάλογα με το σχήμα έλασης που χρησιμοποιείται, διακρίνονται δύο ομάδες ελασμάτων: η διαμήκης και η εγκάρσια έλαση. Τα διαμήκη ελασματουργεία είναι τα πιο ευρέως χρησιμοποιούμενα στη βιομηχανία καθώς είναι πιο παραγωγικά και αποδοτικά στη μαζική παραγωγή. Τα ελασματουργεία διασταύρωσης χρησιμοποιούνται για ειδικούς σκοπούς για την παραγωγή μικρών παρτίδων σωλήνων ακριβείας και σωλήνων με λεπτά τοιχώματα μεγάλης διαμέτρου. Τα κυλινδρόμυλα διαμήκους σωλήνα χωρίζονται σε κυλινδρόμυλους και κυλινδρόμυλους. Οι κυλινδρόμυλοι ονομάζονται μύλοι HPT, κυλινδρόμυλοι - HPTR. Τα εργοστάσια έλασης σωλήνων ονομάζονται μύλοι PPT.

Σύμφωνα με το καθεστώς θερμοκρασίας, διακρίνονται δύο μέθοδοι έλασης: η πρώτη - με ψύξη της ζώνης παραμόρφωσης - ψυχρή έλαση. το δεύτερο - με θέρμανση billet έως 300...450 °C πριν από τη ζώνη παραμόρφωσης - θερμή κύλιση.

Η διαδικασία έλασης στα ελαιοτριβεία ψυχρής έλασης έχει περιοδικό χαρακτήρα, αφού ο σωλήνας τυλίγεται σε ξεχωριστά τμήματα κατά μήκος του κατά την παλινδρομική κίνηση της βάσης.

Μύλοι ψυχρής έλασηςσυνηθίζεται να ταξινομείται ως εξής: από τη φύση της κίνησης του εργαλείου (ρολά) - μύλοι με σταθερούς άξονες των κυλίνδρων (HPTS, NKhPT). με περιστρεφόμενους άξονες κυλίνδρων (KhPTV και πλανητικό). με μεταφορική κίνηση των αξόνων των κυλίνδρων (HPT).

σύμφωνα με τον αριθμό των ταυτόχρονα έλασης σωλήνων - ενός, δύο και τριών κλώνων. κατά μήκος του κώνου εργασίας των ελασματοποιημένων σωλήνων - μικρής διαδρομής, μεγάλης διαδρομής (με γωνία περιστροφής του διαμετρήματος γύρω από τον δικό του άξονα πάνω από 180 °).

σύμφωνα με τις συνθήκες θερμοκρασίας της διαδικασίας - κρύοι και θερμοί ελασματουργοί (με επαγωγική θέρμανση του μπιγιέτα).

σύμφωνα με τον τύπο των σωλήνων έλασης - για σωλήνες σταθερής και μεταβλητής διατομής (στην ονομασία του τύπου μύλου με την προσθήκη του δείκτη P: για παράδειγμα, KhPT 120 P).

ανάλογα με τον τύπο φόρτωσης - μύλοι με τελική και πλευρική φόρτωση. Επιπλέον, οι μύλοι HPT διακρίνονται από την εκτέλεση των κύριων μηχανισμών: ο κύριος κινητήρας, οι βάσεις εργασίας και οι διανεμητικοί τροφοδότες.

ανάλογα με τον τύπο της μονάδας κίνησης της βάσης - χωρίς ζυγοστάθμιση, με ζυγοστάθμιση στη βάση εργασίας, με ζυγοστάθμιση στον άξονα του στρόφαλου, με ζυγοστάθμιση στον άξονα του κινητήρα.

σύμφωνα με τον τύπο της συσκευής εξισορρόπησης - πνευματικό, φορτίο με παλινδρομική κίνηση του αντίβαρου, φορτίο με ανισορροπία αιώρησης, με περιστρεφόμενα αντίβαρα.

ανάλογα με τον τύπο της βάσης εργασίας - δύο κυλίνδρων με κινητή βάση, τεσσάρων κυλίνδρων με κινητή βάση, με κινητή κασέτα ρολού και οδηγούς ισχύος, με σταθερή (σταθερή) βάση.

σύμφωνα με τον μηχανισμό τροφοδοσίας και περιστροφής του τεμαχίου εργασίας - τύπος μοχλού, τύπος γραναζιού με ελεύθερους τροχούς, τύπος γραναζιού με διαφορικό, τύπος γραναζιού με μηχανισμό Μάλτας. διαφορικό τύπο με περιοδική πέδηση του επικύκλου και του φορέα, με μετατροπέα πλανητικού-υποκυκλοειδούς, με ελαστικά στοιχεία, με ακίνητο φυσίγγιο.

σύμφωνα με τη μέθοδο εργασίας των τσοκ τεμαχίου εργασίας - με περιοδική επιστροφή (για όλο το μήκος), συνεχή κυκλική δράση (με μηχανισμό εμπιστοσύνης και μηχανισμούς με σταθερό τσοκ), με συνδυασμένη επιστροφή (δύο φυσίγγια λειτουργούν με αναχαίτιση).

ανάλογα με τη θέση της κύριας κονσόλας - δεξιά (στα δεξιά του μύλου κατά τη διάρκεια της έλασης), αριστερά.

Στη χώρα μας, οι μύλοι HPT κατασκευάζονται από την JSC EZTM. Στα τέλη της δεκαετίας του '50. Αναπτύχθηκε η μέθοδος έλασης ψυχρής έλασης σωλήνων, με βάση την οποία δημιουργήθηκαν μύλοι ψυχρής έλασης (CRTR) για έλαση σωλήνων ακριβείας.

Στο εξωτερικό, ο μεγαλύτερος κατασκευαστής μύλων HPT είναι η εταιρεία Mannesmann, η οποία έχει παράγει περισσότερους από 300 μύλους μονής, δύο και τριών κλώνων (Πίνακας 2.9).

ΣτανςΓια κρύο κυλιομένοςΟι σωλήνες έχουν σχεδιαστεί για την παραγωγή σωλήνων μιας πολύ μεγάλης γκάμα με ιδιαίτερα ακριβείς γεωμετρικές διαστάσεις.

Ενδιαφέροντος και τετρακύτταρο μύλος 400 κρύο κυλιομένοςφύλλο και ταινία, τοποθετημένα στη μονάδα βαθμονόμησης Magnitogorsk.

Κυλιόμενο για συνεχές μύλοι κρύο κυλιομένοςείναι πηνία τουρσί θερμής έλασης με λιπασμένη επιφάνεια.

Στο βαθμό που χώρες κρύο κυλιομένοςπροορίζονται για αναδιανομή της ποικιλίας λαμαρινών χάλυβα που λαμβάνεται στο χώρεςζεστό κυλιομένος, τότε τα μήκη των κυλινδρικών βαρελιών πάνω τους είναι παρόμοια.

Συνήθως αυτά χώρεςορίζεται μετά από πολυκύτταρα στρατόπεδα κρύο κυλιομένοςκαι είναι, λες, η συνέχειά τους...

Είναι πολύ πιθανό ότι το νέο λεπτό φύλλο χώρες κρύο κυλιομένοςθα τοποθετηθούν με παρόμοια διάταξη κερκίδων στη θεμελίωση.

Για παράδειγμα, λάβετε υπόψη ένα τριών κελιών μύλος 1450 κρύο κυλιομένοςφύλλο του Magnitogorsk Iron and Steel Works.

Εκτέλεση μύλοι κρύο κυλιομένος. … Στανς κρύο κυλιομένοςτα φύλλα λειτουργούν επίσης σε συνεχές πρόγραμμα.

Ελαστική παραμόρφωση του πλαισίου στην κατακόρυφη κατεύθυνση σε μοντέρνο χώρες κρύο κυλιομένοςείναι 0,3-0,5 mm...

Τρικλουβί χώρες κρύο κυλιομένοςέχουν αναπτυχθεί με βάση την έρευνα σχετικά με τις δυνατότητες χρήσης των πλαστικών ιδιοτήτων του μετάλλου σε κρύο κυλιομένος.

ΣτανςΓια κυλιομένος χώρες χώρες κρύο κυλιομένοςφύλλα.

ΣτανςΓια κυλιομένοςχοντρό χάλυβα. Όλα μονόκλουβα χώρεςλειτουργούν με βάση την αρχή της αμοιβαιότητας. … Δύο σταντ χώρες κρύο κυλιομένοςφύλλα.

Στα τέλη της δεκαετίας του 1950, υπήρχαν χώρεςΓια κυλιομένοςδοκάρια μεγάλης διατομής. … Στη δεκαετία του '80 του περασμένου αιώνα, το πρώτο χώρεςΓια; κρύο κυλιομένοςσεντόνι.

Η εθνική οικονομία της χώρας καταναλώνει κυρίως μέταλλο με τη μορφή τελικού ... για χώρες κρύο κυλιομένος 40-50 m/s, σε σύρμα χώρες 60 m/s και περισσότερα...

συνεχής χώρεςχρησιμοποιείται ως μπιγιέτα, φύλλο (ζεστό και κρύο κυλιομένος), τομής και σύρμα.

Διάκριση μεταξύ ζεστού και κρύο κυλιομένος. … Για καυτά μαγαζιά κυλιομένοςχαρακτηρίζεται από την παρουσία άνθισης, πλάκας ή κενού κατασκήνωση.

Γενική συμπίεση στο σύγχρονο χώρες κρύο κυλιομένοςείναι 70-90%, γεγονός που συμβάλλει στη βελτίωση των μηχανικών ιδιοτήτων και παρέχει καλύτερη ποιότητα επιφάνειας...

Τρικλουβί χώρες κρύο κυλιομένοςφύλλα. Τρικύτταρο μύλος 1450 κρύο κυλιομένοςφύλλο του Magnitogorsk Iron and Steel Works.

Σύγχρονη συνεχής χώρεςζεστό κυλιομένοςεπιτρέπουν την απόκτηση φύλλων υψηλής ποιότητας που προορίζονται για κρύο κυλιομένος...

Αυτό αυξάνει τη μάζα του ρολού, γεγονός που αυξάνει σημαντικά την παραγωγικότητα. μύλοι κρύο κυλιομένος.