การออกแบบและเทคโนโลยีการผลิตพื้นคอนกรีต ทำงานเกี่ยวกับการติดตั้งพื้นคอนกรีต ประเภทของตะเข็บที่ใช้

พื้นคอนกรีตในบ้านเป็นพื้นฐานที่เชื่อถือได้และสะดวกสบายสำหรับการปูพื้นทุกชนิด มีคุณสมบัติทนไฟ ทนต่อความชื้นและความเครียดทางกล และทนทาน เทคโนโลยีการปูคอนกรีตค่อนข้างง่าย แต่เพื่อที่จะปูพื้นคอนกรีตด้วยตัวเองคุณควรศึกษาความซับซ้อนทั้งหมดของกระบวนการนี้ล่วงหน้า การละเมิดสัดส่วนเมื่อนวดการใช้วัสดุคุณภาพต่ำหรือพื้นผิวที่เตรียมไว้ไม่ถูกต้องสามารถลดความพยายามทั้งหมดให้เป็นศูนย์ได้

เครื่องมือและวัสดุที่จำเป็น

เพื่อให้กระบวนการทำงานไม่ถูกขัดจังหวะด้วยการค้นหา เครื่องมือที่เหมาะสมทุกสิ่งที่คุณต้องการจะต้องเตรียมล่วงหน้า:

- เครื่องเจาะ;

- ภาชนะใส่สารละลาย

- เกรียง;

- ระดับการก่อสร้างและน้ำ

- รูเล็ต;

- สายตี;

- หยิบจอบ;

- กฎ;

- สกรู;

- เจาะ.

เมื่อทำการเทรากฐานดินเช่นในบ้านส่วนตัวจะต้องมีการบดอัดเพิ่มเติม ซื้อวัสดุสำหรับงานโดยมีทุนสำรองเล็กน้อยเนื่องจากเป็นการยากมากที่จะคำนวณปริมาณอย่างแม่นยำโดยเฉพาะอย่างยิ่งหากไม่มีประสบการณ์ในการก่อสร้างที่เกี่ยวข้อง

ดังนั้นในการเทคอนกรีตคุณจะต้อง:

- ฟิล์มกันซึม;

- ฉนวน (ถ้าจำเป็น);

- ไพรเมอร์;

- เสริมตาข่าย

- แผ่นสำหรับบีคอน (ควรเป็นรูปตัว T);

- หินบดขนาดเล็ก

- ทราย;

- ปูนซีเมนต์.

ใช้ปูนซีเมนต์สดเท่านั้น ไม่เช่นนั้น พื้นผิวคอนกรีตจะพังหรือแตกร้าว ไม่ควรมีสิ่งสกปรกแปลกปลอมในหินบดและทราย - ดินเหนียว ตะกอน หญ้าหรือใบไม้ หรือเศษอื่น ๆ ทั้งหมดนี้ส่งผลเสียต่อคุณภาพของคอนกรีตและลดความสม่ำเสมอของคอนกรีต คำนวณ ปริมาณโดยประมาณทรายหินบดและซีเมนต์สามารถพบได้โดยใช้โต๊ะ

หากต้องการทราบปริมาตรคอนกรีตสำหรับพื้นต้องคูณพื้นที่ฐานด้วยความหนาโดยประมาณของการพูดนานน่าเบื่อ ควรใช้วัสดุกันซึมโดยมีการสำรองเพื่อให้แถบสามารถทับซ้อนกันได้ 10-15 ซม. และวางขอบบนผนังได้อย่างน้อย 10 ซม. รอบปริมณฑลทั้งหมดของห้อง

การเตรียมงาน

ขั้นตอนที่ 1. รื้อการเคลือบเก่า

เก่า พื้นงัดมันด้วยชะแลงแล้วเอามันลงไปที่พื้น ถ้า พูดนานน่าเบื่อมีรอยแตกและบริเวณที่บี้มากก็ถูกลบออกเช่นกัน ในกรณีที่เกิดความเสียหายเล็กน้อย คุณสามารถขยายรอยแตกให้กว้างขึ้นและปิดผนึกด้วยปูนได้ แต่ก่อนอื่นคุณต้องวัดระยะห่างจากพื้นผิวของฐานไปยังตำแหน่งที่ติดบัวไว้ หากน้อยกว่า 3.0-3.5 ซม. จะต้องถอดพื้นออกตามความลึกที่ต้องการ

ขั้นตอนที่ 2 การทำเครื่องหมายระดับศูนย์

ระดับพื้นตั้งอยู่ตามขอบล่างของทางเข้าประตู เนื่องจากฐานจะมีหลายชั้น และความแตกต่างที่เป็นไปได้ทั้งหมดในพื้นผิวขรุขระจะถูกปรับระดับด้วยเบาะหินบดและทราย จากจุดด้านล่างของช่องเปิด ให้วัดขึ้นไป 1 เมตร วางเครื่องหมายแรก แล้วใช้ระดับน้ำที่ความสูงเท่ากันทำเครื่องหมายไว้รอบปริมณฑลของห้อง จากนั้น เครื่องหมายทั้งหมดจะเคลื่อนลงมา 1 ม. และเชื่อมต่อเป็นเส้นต่อเนื่องกันโดยใช้สายกรีด นี่จะเป็นระดับพื้นสำเร็จรูป

ขั้นตอนที่ 3 ถมกลับด้วยทรายและหินบด

พื้นผิวที่ถูกบดอัดนั้นถูกปกคลุมด้วยชั้นทรายสูง 5 ซม. เพื่อความสะดวก คุณสามารถตอกหมุดได้หลายจุด ตั้งค่าโดยใช้ระดับตามความสูงที่ต้องการแล้วนำทางโดยใช้หมุด ทรายจะต้องชุบและบดอัดด้วย ชั้นถัดไปคือหินบดซึ่งเทสูง 10 ซม. แทนที่จะใช้หินบดคุณสามารถใช้ดินเหนียวขยายตัวได้จากนั้นคุณไม่จำเป็นต้องวางฉนวนกันความร้อนที่ด้านบน แต่ในกรณีนี้ชั้นดินเหนียวที่ขยายไม่ควรเป็น 10 แต่ 15 ซม. เพื่อที่จะถึงระดับศูนย์

ขั้นตอนที่ 4 ปูกันซึม

ด้านบนของหินบดถูกปกคลุมด้วยฟิล์มโพลีเอทิลีนหนาแน่นหรือวัสดุต่างๆ น้ำมันดินตาม. การป้องกันการรั่วซึมทับซ้อนกันประมาณ 10-15 ซม. และข้อต่อจะถูกติดกาวเพิ่มเติมเพื่อไม่ให้ความชื้นซึมเข้าไปในการพูดนานน่าเบื่อ นอกจากนี้วัสดุยังถูกนำไปใช้กับผนังรอบปริมณฑลของห้องอย่างน้อย 10 ซม.

ในห้องแห้งที่มีการเทคอนกรีตเก่า ฐานคอนกรีตไม่จำเป็นต้องวางวัสดุป้องกันการรั่วซึม: สารละลายจะถูกเทลงบนหินบดหรือดินเหนียวที่ขยายตัวโดยตรงโดยก่อนหน้านี้จะวางตาข่ายเสริมแรง

ขั้นตอนที่ 5 การเสริมกำลัง

เพื่อเสริมกำลังชั้นคอนกรีต ฉันใช้ตาข่ายเหล็กที่มีเซลล์ขนาดใหญ่ ควรยกตาข่ายขึ้นเหนือฐานเล็กน้อยดังนั้นเศษหลอดพลาสติกหรือเศษชิ้นส่วนจึงถูกวางไว้ใต้แท่งในหลาย ๆ ที่ เป็นการดีกว่าที่จะไม่ใช้ลิ่มหรือแท่งไม้เนื่องจากไม้จะเน่าเปื่อยไปตามกาลเวลาและจะเกิดช่องว่างในคอนกรีต ตาข่ายไม่ควรสัมผัสกับผนังตามแนวเส้นรอบวงของห้อง หากน้ำหนักที่คาดหวังบนพื้นไม่มีนัยสำคัญ คุณสามารถทำได้โดยไม่ต้องเสริมแรงหรือเปลี่ยนตาข่ายด้วยไฟเบอร์เสริมแรงพิเศษ

กระบวนการเทพื้นคอนกรีต

ขั้นตอนที่ 1 การติดตั้งแร็คบีคอน

แผ่นอลูมิเนียมใช้เป็นบีคอน ท่อเหล็กเส้นผ่านศูนย์กลางเล็กและสม่ำเสมอ คานไม้แต่จะสะดวกที่สุดในการทำงานกับรูปตัว T โปรไฟล์โลหะ. บีคอนควรอยู่ในแถวคู่ขนานจากทางเข้าประตูถึงผนังฝั่งตรงข้าม ในเวลาเดียวกันระหว่างแถวด้านนอกและผนังจะเหลือประมาณ 20-30 ซม. ขอบด้านบนของโปรไฟล์อยู่ในแนวเดียวกับเครื่องหมายศูนย์มิฉะนั้นพื้นจะไม่เรียบ ระยะห่างระหว่างบีคอนนั้นน้อยกว่าความยาวของกฎ 15 ซม.

วิธีที่ง่ายที่สุดในการติดตั้งแผ่นระแนงคือการใช้ปูน: ตามแนวผนัง, ถอยห่างจากระยะทางที่ต้องการ, วางกองปูนซีเมนต์หรือ ปูนยิปซั่ม. มีการวางแผ่นไม้ไว้และตำแหน่งของบีคอนในระนาบแนวนอนจะถูกปรับโดยใช้ระดับ เมื่อต้องการทำเช่นนี้ ให้กดโปรไฟล์ลงในโซลูชันเล็กน้อย

ขั้นตอนที่ 2 ผสมสารละลาย

- ปูนซีเมนต์ 1 ส่วน

- หินบด 6 ส่วน

- ทรายร่อน 3 ส่วน

ตารางจะช่วยคุณเลือกสัดส่วนที่ถูกต้องขึ้นอยู่กับยี่ห้อของโซลูชันที่ต้องการ

คอนกรีตทำจากซีเมนต์ M400 ทรายและหินบด

| เกรดคอนกรีต | องค์ประกอบของมวล, C:P:SH, กก | องค์ประกอบเชิงปริมาตรต่อซีเมนต์ 10 ลิตร P/Shch, l | |

|---|---|---|---|

| 100 | 1: 4,6: 7,0 | 41/61 | 78 |

| 150 | 1: 3,5: 5,7 | 32/50 | 64 |

| 200 | 1: 2,8: 4,8 | 25/42 | 54 |

| 250 | 1: 2,1: 3,9 | 19/34 | 43 |

| 300 | 1: 1,9: 3,7 | 17/32 | 41 |

| 400 | 1: 1,2: 2,7 | 11/24 | 31 |

| 450 | 1: 1,1: 2,5 | 10/22 | 29 |

คอนกรีตทำจากซีเมนต์ M500 ทรายและหินบด

| เกรดคอนกรีต | องค์ประกอบของมวล C:P:SH, กก | องค์ประกอบเชิงปริมาตรต่อซีเมนต์ 10 ลิตร P/Shch, l | ปริมาณคอนกรีตจากปูนซีเมนต์ 10 ลิตร, ลิตร |

|---|---|---|---|

| 100 | 1: 5,8: 8,1 | 53/71 | 90 |

| 150 | 1: 4,5: 6,6 | 40/58 | 73 |

| 200 | 1: 3,5: 5,6 | 32/49 | 62 |

| 250 | 1: 2,6: 4,5 | 24/39 | 50 |

| 300 | 1: 2,4: 4,3 | 22/37 | 47 |

| 400 | 1: 1,6: 3,2 | 14/28 | 36 |

| 450 | 1: 1,4: 2,9 | 12/25 | 32 |

ปริมาณน้ำมักจะเป็นครึ่งหนึ่งของปริมาตรซีเมนต์ แต่ส่วนใหญ่ขึ้นอยู่กับปริมาณความชื้นของทรายและหินบด เพื่อไม่ให้สารละลายในการทำงานเสีย ขั้นแรกให้ผสมส่วนผสมแห้ง จากนั้นเติมน้ำในส่วนเล็กๆ แต่ละครั้งให้ผสมส่วนผสมให้เข้ากันจนเนียน โปรดทราบว่าคุณไม่สามารถคนสารละลายเป็นเวลานานได้ เนื่องจากคุณต้องมีเวลาในการเทและปรับระดับก่อนที่ซีเมนต์จะเริ่มเซ็ตตัว

ขั้นตอนที่ 3 การเทพื้นผิวคอนกรีต

การเทคอนกรีตควรเริ่มจากมุมห้องไกลๆ วิธีการแก้ปัญหาถูกเทระหว่างบีคอนสองตัวกฎจะถูกหยิบขึ้นมาวางไว้บนสันเขาของส่วนกำหนดค่าใกล้กับผนังแล้วค่อย ๆ ดึงเข้าหาตัวมันเองเพื่อปรับระดับคอนกรีต หากมีช่องว่างปรากฏขึ้น ให้เพิ่มปูนขาวและขจัดส่วนที่เกินออกจากพื้นผิวของบีคอน คุณควรจะได้ฐานที่เรียบเนียนและสม่ำเสมอโดยไม่มีฟองอากาศ เมื่อเติมแถบหนึ่งแล้วพวกเขาก็ย้ายไปยังแถบที่สองจนเต็มด้วยคอนกรีต

เราลบบีคอนและดำเนินการตะเข็บ

หลังจากผ่านไป 1-2 วันจะต้องเอาบีคอนออกจากคอนกรีตอย่างระมัดระวังและจะต้องเติมช่องว่างที่เกิดขึ้นด้วยสารละลายใหม่ การนวดจะกระทำในสัดส่วนเท่าเดิมเพื่อหลีกเลี่ยงการหลุดร่อน ขอแนะนำให้ทำการเทขั้นสุดท้าย: ซีเมนต์ส่วนหนึ่งผสมกับทราย 2 ส่วนเจือจางให้เป็นของเหลวกึ่งเหลวกับน้ำแล้วเทลงบนคอนกรีต ความหนาของชั้นเทไม่ควรเกิน 1 ซม. ทั้งหมดนี้เสร็จสิ้นภายใน 2-3 วันหลังการเทคอนกรีตเมื่อพื้นแข็งตัวเพียงพอ ถึง ทำงานต่อไปการติดตั้งพื้นจะเริ่มไม่เร็วกว่า 3-4 สัปดาห์ต่อมา

วิดีโอ - การเทพื้นคอนกรีต

การก่อสร้างพื้นคอนกรีตเป็นอย่างมาก ขั้นตอนสำคัญการก่อสร้างอาคารใดๆ พื้นอุตสาหกรรมดูดซับน้ำหนักทั้งหมดจากอุปกรณ์ที่ใช้ ชั้นวางของ และยานพาหนะ

ก่อนที่จะดำเนินงานใดๆ ในสถานที่ก่อสร้าง ผู้รับเหมาจะต้องทำความคุ้นเคยกับโครงการก่อน เอกสารนี้ควรมีลักษณะสำคัญของพื้นอุตสาหกรรมคอนกรีต ตำแหน่งของการขยายตัวและข้อต่อการหดตัวของอุณหภูมิ เมื่อติดตั้งพื้นคอนกรีตตาม รากฐานของดินมีความจำเป็นต้องดำเนินการตรวจสอบอย่างอิสระและรับความเห็นเกี่ยวกับระดับการบดอัดของดินเพื่อป้องกันตนเองจากการถูกทำลายพื้นคอนกรีตในระหว่างการทรุดตัวของดิน ค่าสัมประสิทธิ์การบดอัดของฐานทรายต้องมีอย่างน้อย 0.98 หากน้อยกว่าค่าที่ระบุ ให้ทำการบดอัดเบาะเพิ่มเติมด้วยลูกกลิ้งสั่นหรือแผ่นสั่น ความเบี่ยงเบนในความสม่ำเสมอของฐานทรายไม่ควรเกิน 50 มม. เมื่อติดตั้งพื้นคอนกรีตบนฐานคอนกรีตที่มีอยู่จำเป็นต้องตรวจสอบความแตกต่างในฐานและองค์ประกอบที่ฝังอยู่ พวกเขาสามารถทำหน้าที่เป็นตัวรวมความเครียดในรากฐานใหม่และนำไปสู่การก่อตัวของรอยแตก องค์ประกอบโลหะที่อยู่เหนือระดับฐานของแผ่นพื้นด้านล่าง เช่น รางและราง จะต้องถูกรื้อออก และองค์ประกอบไม้ที่ฝังอยู่จะต้องถูกลบออก ร่องลึก ร่อง และความแตกต่างที่สำคัญอื่นๆ ในฐานรากจะต้องปรับระดับด้วยคอนกรีต "ไร้มัน"

เพื่อกำหนดความหนาที่แท้จริง แผ่นคอนกรีตและปริมาณคอนกรีตจำเป็นต้องทำการสำรวจชั้นรองพื้นที่มีอยู่ก่อนเริ่มงาน ความหนาของชั้นขั้นต่ำจะต้องเท่ากับการออกแบบ ที่แนะนำ ความหนาขั้นต่ำพื้นคอนกรีตบนฐานคอนกรีตที่มีอยู่ไม่ควรมีความสูง 100 มม. เมื่อติดตั้งพื้นคอนกรีตบนฐานดิน ความหนาขั้นต่ำของแผ่นพื้นมักจะขึ้นอยู่กับน้ำหนักประมาณ 150-200 มม. ประหยัด เงินเกี่ยวข้องกับความหนาของแผ่นคอนกรีตที่ติดตั้งลดลงส่วนใหญ่มักนำไปสู่การแตกร้าวการโก่งงอและการทำลายเพิ่มขึ้น การหุ้มคอนกรีตพื้น.

พื้นที่ทั้งหมดของห้องแบ่งออกเป็นแผนที่คอนกรีต ที่จับจะต้องอยู่ในตำแหน่งตามทิศทางการเคลื่อนที่ของยานพาหนะ อุปกรณ์จับต้องอยู่ในตำแหน่งที่มีรอยต่อคอนกรีตเย็นน้อยที่สุดเท่าที่จะเป็นไปได้ แต่อย่าลืมว่าพื้นที่ของไพ่ใบหนึ่งต้องตรงกัน พื้นที่เฉลี่ยพื้นผิวที่ได้รับการบำบัดต่อวันขึ้นอยู่กับความสามารถทางกายภาพของ “ผู้รับเหมา” เมื่อติดตั้งพื้นในคลังสินค้าจำเป็นต้องพยายามวางข้อต่อคอนกรีตเย็นไว้ใต้ชั้นวาง จากประสบการณ์ในการติดตั้งพื้นอุตสาหกรรมคอนกรีตที่ข้อต่อเย็นเนื่องจากการหดตัวของคอนกรีตที่ไม่สม่ำเสมอและ เครื่องจักรกลมีความเบี่ยงเบนสูงสุดจากความสม่ำเสมอของพื้นผิว ความกว้างของแผนที่คอนกรีตมักจะตรงกับระยะห่างของเสา (ประมาณ 6 ม.) เมื่อติดตั้งพื้นสำหรับจัดเก็บข้อมูลในอาคารสูงควรใช้ความกว้างเท่ากับ 4 ม.

ก่อนที่จะดำเนินงานต่อไปจะมีการสร้างอุปกรณ์ขึ้นมา เมมเบรนแยก. ทำจากฟิล์มโพลีเอทิลีนหรือโพลีไวนิลคลอไรด์หนา 100 ไมครอน เมมเบรนแยกทำหน้าที่ลดการสูญเสียความชื้นก่อนกำหนดลงในคอนกรีตหรือชั้นทรายที่อยู่ด้านล่าง นอกจากนี้ยังจำเป็นสำหรับการแยกพื้นคอนกรีตใหม่ออกจากพื้นคอนกรีตที่มีอยู่ด้วย ฐานคอนกรีตสร้างความเป็นไปได้ที่แผ่นพื้นจะเลื่อนสัมพันธ์กัน ซึ่งจะช่วยลดโอกาสที่จะเกิดรอยแตกร้าวระหว่างการหดตัวของคอนกรีตในแผนที่คอนกรีต

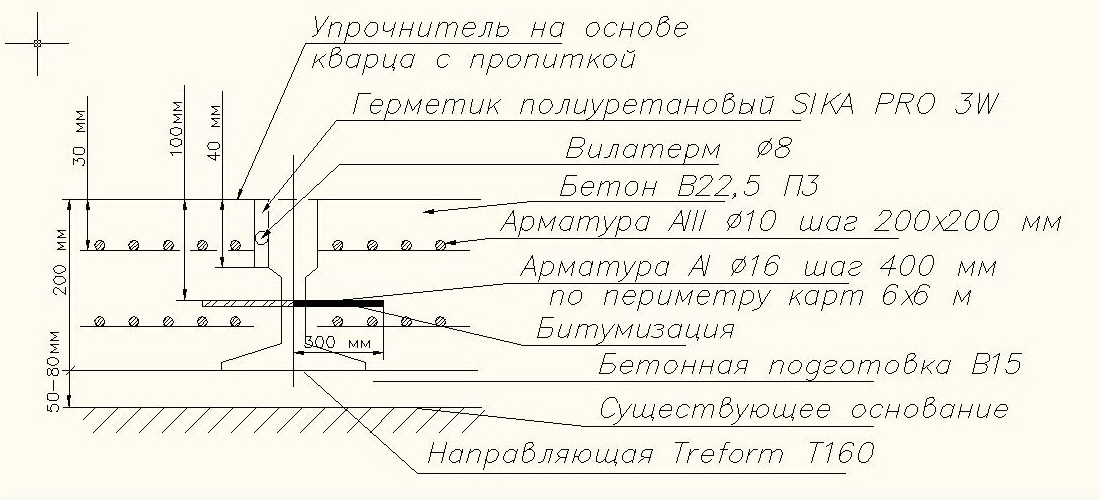

| ข้อต่อฉนวนได้รับการติดตั้งตามแนวเส้นรอบวงของทางแยกของพื้นคอนกรีตโดยมีโครงสร้างปิดฐานรากและทางสื่อสาร ข้อต่อฉนวนทำจากความหนาทั้งหมดของพื้นคอนกรีต วัสดุที่ใช้คือโฟมโพลีเอทิลีน (แผ่นวิลาเทอร์ม) ที่มีความหนาตั้งแต่ 8 มม. ขึ้นไป หรือแผ่นโฟม ยิ่งช่วงของอาคารกว้างขึ้นเท่าใดก็ยิ่งต้องมีความหนาของรอยต่อมากขึ้นเท่านั้น เนื่องจากประการแรกข้อต่อฉนวนจะดูดซับการขยายตัวเชิงเส้นของพื้นคอนกรีตเนื่องจากผลกระทบของอุณหภูมิ นอกจากนี้ข้อต่อฉนวนยังช่วยให้มั่นใจในความปลอดภัยของผนังและอุปกรณ์ในกรณีที่มีการเคลื่อนย้ายฐานใต้พื้นอุตสาหกรรมและยังช่วยลดจำนวนรอยแตกบนพื้นที่เกี่ยวข้องกับการทรุดตัวของผนังหรือเสาเมื่อน้ำหนักในอาคารเปลี่ยนไป ขจัดการก่อตัวของรอยแตกที่เกี่ยวข้องกับการสั่นสะเทือนของอุปกรณ์ที่ติดตั้งบนฐานรากพิเศษ |

คำแนะนำแบบฝังแบบตายตัวหรือแบบถอดได้ที่ติดตั้งที่เครื่องหมายพื้นเสร็จแล้วจะใช้เป็นบีคอนเมื่อดำเนินการติดตั้งพื้นคอนกรีตอุตสาหกรรม รางนำแบบฝังสำเร็จรูปมีจำหน่ายในความสูงต่างๆ ซึ่งช่วยให้สามารถใช้กับความหนาของการออกแบบของพื้นคอนกรีตได้ การจำนองโลหะและคอนกรีตถูกใช้เป็นแบบถอดไม่ได้

- โปรไฟล์ HC-Omega/HC-Delta - รวมตัวนำที่แข็งแกร่งซึ่งไม่สามารถถอดออกได้และข้อต่อขยายเข้ากับขอบที่มีการป้องกัน ติดตั้งโดยการเชื่อมบนหมุดเสริมแรงหรือหากมีการกันน้ำให้ติดตั้งบนส่วนประกอบการติดตั้งแบบพิเศษ

- Combiform คือรางโลหะที่ทำจากเหล็กเจาะรูพร้อมหัวโพลีเมอร์ที่ทำหน้าที่เป็นข้อต่อขยาย ติดตั้งบนหมุดเสริมแรงโดยการเชื่อมหากมีการกันซึมแนะนำให้ติดตั้งบนส่วนรองรับพิเศษตามด้วยปูนเสาหิน หลังจากที่พื้นคอนกรีตมีความแข็งแรงแล้ว แนะนำให้ถอดฝาโพลีเมอร์ออกและเติมรอยต่อที่เหลือด้วยน้ำยาซีลโพลียูรีเทน

- Treform คือรูปแบบรางคอนกรีตที่มีความแข็ง ซึ่งช่วยลดการโก่งตัวหรือการเสียรูปโดยสิ้นเชิงในระหว่างการรับและแปรรูปคอนกรีต คู่มือประเภทนี้มักใช้เมื่อสร้างพื้น "เรียบมาก" สำหรับคลังสินค้าสูง

คำแนะนำแบบถอดได้สามารถทำโปรไฟล์ได้ ท่อโลหะหรือช่อง. แผนที่คอนกรีตติดตั้งตามขอบ เมื่อทำงานกับไกด์ประเภทนี้หลังจากที่คอนกรีตได้รับความแข็งแกร่งในแผนผังคอนกรีตและถอดไกด์ออกแล้ว แนะนำให้ตัดขอบพื้นคอนกรีตตามแนวสายไฟด้วยเครื่องไล่ผนังด้วยใบมีดเพชรเพื่อดำเนินการในภายหลัง ได้ตะเข็บที่หดตัวตามอุณหภูมิได้ ตัวนำด้านนอกสุดที่ติดตั้งตามแนวผนังจะถูกรื้อออกในระหว่างกระบวนการเทคอนกรีต หากมีความลาดชันจะมีการวางไกด์ไว้บริเวณขอบเขตลุ่มน้ำ

การเสริมแรงพื้นอุตสาหกรรมคอนกรีตทำได้สามวิธีหลัก พร้อม ตาข่ายเชื่อมอุปกรณ์ของโครงเสริมแรงเชิงพื้นที่หรือไฟเบอร์ สามารถใช้วิธีการเหล่านี้ร่วมกันได้ เช่น การเสริมแรงกรงและการเสริมแรงแบบกระจายด้วยเส้นใยเหล็ก ไม่ว่าในกรณีใด การเลือกประเภทของเหล็กเสริมควรขึ้นอยู่กับการคำนวณการออกแบบความสามารถในการรับน้ำหนัก

การเสริมแรงด้วยตาข่ายเชื่อมสำเร็จรูปส่วนใหญ่จะใช้สำหรับการบรรทุกคนเดินเท้าที่มีน้ำหนักเบาหรือในลานจอดรถสำหรับรถยนต์ การวางตาข่ายเสริมแรงจะทับซ้อนกันหนึ่งเซลล์ข้อต่อต้องยึดด้วยลวดผูก จำเป็นต้องสังเกตขนาดของชั้นป้องกันคอนกรีตอย่างเคร่งครัดโดยมีการใช้พลาสติกชนิดพิเศษเพื่อจุดประสงค์เหล่านี้

การก่อสร้างโครงเสริมแรงแบบถักนั้นดำเนินการอย่างเคร่งครัดตามคำแนะนำในโครงการ การทับซ้อนกันของเหล็กเสริมต้องมีอย่างน้อย 200 มม. กรอบเสริมแรงสามารถจัดเรียงได้หนึ่งหรือสองชั้น เมื่อสร้างกรอบเชิงพื้นที่เป็นสิ่งสำคัญมากที่จะต้องตรวจสอบตำแหน่งที่ถูกต้องของกริดในตัวคอนกรีตและสัมพันธ์กันอย่างต่อเนื่อง เมื่อผสมพันธุ์จำเป็นต้องสังเกตการป้องกันด้านล่างและด้านบน ชั้นคอนกรีต. เพื่อวัตถุประสงค์เหล่านี้ จะใช้ตัวแยกพลาสติกหรือ "กบ" พิเศษที่ทำจากเหล็กเสริม ขอแนะนำให้ขัดจังหวะกรงเสริมด้านบนที่ตำแหน่งของรอยต่อคอนกรีตเย็น นี่เป็นสิ่งจำเป็นสำหรับการติดตั้งตะเข็บหดตัวของอุณหภูมิเพิ่มเติมในสถานที่นี้ การเสริมแรงชั้นล่างจะต้องดำเนินการอย่างเคร่งครัดตามคำแนะนำของโครงการ

ปริมาณการใช้เส้นใยที่แน่นอนจะพิจารณาจากการคำนวณการออกแบบโครงสร้างพื้นคอนกรีตอุตสาหกรรม ไฟเบอร์ถูกนำไปใช้โดยตรงที่สถานที่ก่อสร้างโดยการเพิ่มลงในรถผสมคอนกรีต จำเป็นต้องผสมส่วนผสมคอนกรีตให้ละเอียดเพื่อกระจายเส้นใยในร่างกายคอนกรีตให้ทั่วถึง เมื่อดำเนินการเสริมใยเหล็กจำเป็นต้องจ่ายความต้องการที่เพิ่มขึ้นในการเตรียมฐานทรายและคุณภาพและความสม่ำเสมอของคอนกรีตที่จ่ายให้กับสถานที่ก่อสร้าง

| ขอแนะนำให้ติดตั้งการเสริมแรงแท่งขวางที่ข้อต่อของแผ่นคอนกรีต (ข้อต่อเย็น) ดำเนินการโดยใช้แท่งเสริมแรงเรียบที่มีเส้นผ่านศูนย์กลางและความยาวที่กำหนดโดยเพิ่มขึ้นตามคำแนะนำในโครงการ มักจะทำจากการเสริมแรง AI ที่มีเส้นผ่านศูนย์กลางอย่างน้อย 16 มม. จากความยาว 600 มม. โดยเพิ่มทีละ 300 - 400 มม. แท่งจะถูกวางไว้ตรงกลางของเมทริกซ์คอนกรีต มีการติดตั้งแท่งเสริมแรงไว้ในรูของตัวกั้นถาวรที่เตรียมไว้และยึดไว้โดยใช้การยึดเข้ากับแท่งเสริมตามยาว โปรไฟล์ NS ไม่ต้องการการดำเนินการนี้ การออกแบบของพวกเขามีการเสริมแรงประเภทนี้อยู่แล้ว เมื่อใช้ไกด์แบบถอดได้จำเป็นต้องผลิตแบบหล่อชนิดพิเศษสำหรับการยึดแท่งที่เป็นไปได้ |  |

ในระหว่างกระบวนการเทคอนกรีตหลังการบำบัดด้วยการสั่นสะเทือน จำเป็นต้องตรวจสอบและแก้ไขตำแหน่งของแท่งในตัวคอนกรีตหากจำเป็น การเสริมแรงของแท่งตามขวางทำให้สามารถกำจัดการเคลื่อนที่ในแนวตั้งของการ์ดคอนกรีตสองใบที่อยู่ติดกันซึ่งสัมพันธ์กันที่ตำแหน่งของตะเข็บเย็นในขณะที่ไม่รบกวนการกระจัดในแนวนอนของการ์ดในระหว่างการรับกำลังและการหดตัวของคอนกรีต

|

ส่วนผสมคอนกรีตจะถูกส่งโดยตรงจากรถผสมคอนกรีต รถตัก (เช่น Bobcet, Terex) หรือใช้ปั๊มคอนกรีต จำเป็นต้องใช้แนวทางที่มีความรับผิดชอบในการเลือกหน่วยผสมคอนกรีต ตรวจสอบคุณภาพของคอนกรีตที่ให้มา และความเป็นไปได้ของการส่งส่วนผสมคอนกรีตเป็นจังหวะ คอนกรีตที่ให้มาต้องเป็นเกรดที่ระบุในโครงการ อัตราส่วนน้ำต่อซีเมนต์ ไม่เกิน 0.5 ส่วนโคนตกต่ำ 16-18 ซม. คอนกรีตต้องไม่มีสิ่งแปลกปลอมเจือปนในรูปของเศษซาก ก้อนดินเหนียว โดโลไมต์ แป้งและแป้ง เมื่อสร้างพื้นอุตสาหกรรมด้วยชั้นบนเสริมแรง ควรใช้คอนกรีตที่ไม่มีสารป้องกันน้ำค้างแข็ง |

|

หลังจากยอมรับคอนกรีตลงในแผนการเทคอนกรีตแล้ว จำเป็นต้องอัดคอนกรีตและดำเนินการโดยใช้เครื่องสั่นความถี่สูงฝังลึกและไม้ระแนงแบบสั่น เมื่อเกิดการสั่นสะเทือน ควรให้ความสนใจเป็นพิเศษกับพื้นที่รอบๆ เสา ตามแนวผนัง และรางนำ หรือองค์ประกอบอื่นๆ ที่ฝังอยู่ งานของเครื่องสั่นลึกจะดำเนินการในทิศทางที่ขวางกับทิศทางของการเทคอนกรีต การพูดนานน่าเบื่อแบบสั่นควรเคลื่อนที่ไปตามคำแนะนำที่เตรียมไว้ล่วงหน้าด้วยความเร็วไม่เกิน 2-3 เมตรต่อนาที เมื่อเคลื่อนที่ไปด้านหน้าโปรไฟล์รางจะต้องรักษา "ลูกกลิ้ง" คอนกรีตสูง 20 มม. คนงานจะขจัดส่วนผสมคอนกรีตส่วนเกินออกโดยใช้เครื่องขูด สำหรับการปรับระดับส่วนผสมคอนกรีตคุณภาพสูงในแผนที่คอนกรีตจำเป็นต้องดำเนินการ 2 - 3 รอบโดยใช้เครื่องปาดแบบสั่นเพื่อกำจัดความชื้นส่วนเกินที่มาถึงพื้นผิวเนื่องจากการประมวลผลการสั่นสะเทือนให้หมด ในระหว่างกระบวนการยอมรับคอนกรีต การควบคุมการทรุดตัวของกรวยในรถผสมคอนกรีตแต่ละคันที่ส่งจากโรงงานเป็นสิ่งสำคัญมาก ความแตกต่างของการทรุดตัวของกรวยเมื่อได้รับการเปลี่ยนแปลงในแผนที่คอนกรีตเดียวอาจส่งผลต่อความสม่ำเสมอของการหดตัวของคอนกรีตในระหว่างการเพิ่มกำลัง ส่งผลให้พื้นผิวคอนกรีตทางเท้าอุตสาหกรรมมีความสม่ำเสมอลดลงตลอดจนการก่อตัวของรอยแตก สิ่งสำคัญคือต้องสังเกตช่วงเวลาระหว่างการส่งมอบคอนกรีตจากหน่วยผสมคอนกรีตอย่างถูกต้อง ช่วงเวลาขึ้นอยู่กับประเภทของการส่งคอนกรีตโดยตรงไปยังแผนที่คอนกรีต เมื่อทำงานกับปั๊มคอนกรีต ช่วงเวลาจะเพิ่มขึ้น ในระหว่างการหยุดชะงักเป็นเวลานานในการจัดหาคอนกรีตจากโรงงานโดยเฉพาะใน สภาพอากาศร้อน(มากกว่า 1 ชั่วโมง) จำเป็นต้องสร้างตะเข็บเย็น หากใช้เส้นใยเสริมแรง จำเป็นต้องเสริมเหล็กเส้นขวาง หลังจากการเปลี่ยนแปลงคอนกรีตแต่ละครั้งจำเป็นต้องตรวจสอบความสม่ำเสมอของฐานของการพูดนานน่าเบื่อแบบสั่น หากตรวจพบความเบี่ยงเบนแนะนำให้เปลี่ยนฐาน ความเรียบของพื้นผิวและคุณภาพของพื้นคอนกรีตโดยรวมขึ้นอยู่กับประสบการณ์และทักษะของคนงานที่วางคอนกรีต สิ่งนี้สำคัญอย่างยิ่งเมื่อสร้างพื้นคอนกรีต "แบนพิเศษ" สำหรับคลังสินค้าสูง เมื่อติดตั้งพื้นคอนกรีตประเภทนี้ พื้นผิวของคอนกรีตที่เพิ่งวางใหม่จะถูกปรับระดับเพิ่มเติมด้วยคานอลูมิเนียมที่ทำโปรไฟล์ตลอดจนแผ่นแก้ไขบนที่จับแบบยืดไสลด์ ในกระบวนการติดตั้งพื้น "ซุปเปอร์แบน" การปรับระดับพื้นผิวทำได้ด้วยตนเองเท่านั้นและต้องใช้แรงงานเพิ่มเติม ซึ่งจะเพิ่มต้นทุนสุดท้ายของพื้น |

|

|

|

|

หลังจากได้รับคอนกรีตแล้ว ต้องใช้เวลาเพื่อไปที่มือจับและเริ่มแปรรูปคอนกรีตด้วยเครื่องตกแต่งคอนกรีตให้เรียบ ภายใต้สภาวะปกติ (15-20 องศา) ระยะเวลาในการยึด 2-3 ชั่วโมง แต่แต่ละครั้งจะเลือกเป็นรายบุคคลและขึ้นอยู่กับการเคลื่อนที่ของส่วนผสม ยี่ห้อของคอนกรีต การดูดซึมน้ำของฐาน การสัมผัสโดยตรง แสงอาทิตย์ฯลฯ โดยปกติแล้ว การประมวลผลจะเริ่มขึ้นเมื่อสามารถเหยียบคอนกรีตได้ และความลึกของรอยพิมพ์คือ 2 ซม. การเริ่มต้นการปรับสภาพพื้นผิวด้วยเครื่องจักรของคอนกรีตที่เพิ่งวางใหม่สามารถเร่งได้โดยใช้อุปกรณ์สุญญากาศซึ่งประกอบด้วยระบบตัวกรองการระบายน้ำ แผ่นปิด และโดยตรง ปั๊มสุญญากาศ. ระยะเวลาในการดูดฝุ่นขึ้นอยู่กับความหนาของชั้น การเคลื่อนตัวของส่วนผสม และอยู่ที่ 2-3 นาทีต่อความหนาของชั้น 1 เซนติเมตร นอกจากนี้อัตราส่วนน้ำต่อซีเมนต์ลดลงและส่งผลให้โอกาสเกิดการแตกร้าวลดลง อย่างไรก็ตาม สิ่งสำคัญคือต้องจำไว้ว่าเมื่อดูดฝุ่นคอนกรีตชั้นหนา อาจเกิดการหดตัวได้ และเมื่อดึงด้ามจับ จำเป็นต้องใช้ไม้ระแนงหรือกฎแบบสั่นพร้อมตัวชดเชย

|

หลังจากการบ่มคอนกรีตหรือทันทีหลังดูดฝุ่น ให้เริ่มทำการยาแนว พื้นผิวคอนกรีต. การประมวลผลด้วยเครื่องจักรนั้นดำเนินการด้วยเครื่องตกแต่งคอนกรีตแบบขับเคลื่อนด้วยตนเองหรือแบบแมนนวลโดยใช้แผ่นดิสก์ จำนวนอุปกรณ์ขึ้นอยู่กับพื้นที่ที่จะจับ โดยปกติแล้ว เครื่องโรเตอร์เดี่ยวที่มีเส้นผ่านศูนย์กลางจาน 900 มม. สามารถประมวลผลได้ถึง 100 ตารางเมตร ต่อกะ 2 โรเตอร์ สูงสุด 350 ตร.ม. การประมวลผลเริ่มต้นที่ความเร็วต่ำ ปูนซีเมนต์ที่ยื่นออกมาในระหว่างกระบวนการนี้จะต้องได้รับการควบคุมโดยใช้กฎ หากความแตกต่างเกิดขึ้นบนพื้นผิวของชั้นคอนกรีต การปรับระดับเพิ่มเติมจะดำเนินการโดยใช้แผ่นแก้ไข |

| หลังจากการอัดฉีดเบื้องต้นแล้วพวกเขาก็เริ่มใช้องค์ประกอบเสริมความแข็งแกร่ง เพื่อจุดประสงค์นี้ มีการใช้รถเข็นกระจายเพื่อเติมสารทำให้แข็งตัวและกระจายให้ทั่วพื้นผิวคอนกรีต ในระหว่างการผ่านครั้งแรก เราใช้ 2/3 ของปริมาณสารทำให้แข็งแร่ที่ออกแบบไว้ โดยปกติปริมาณการใช้รวมอยู่ที่ 4-8 กก./ตร.ม. และขึ้นอยู่กับฟิลเลอร์ ปริมาณ และสี ใช้สารทำให้แข็งตัวแบบโลหะในอัตราสูงถึง 12 กก./ตร.ม. เมื่อเลือกส่วนผสมเสริมความแข็งแรง สิ่งสำคัญคือต้องคำนึงถึงสภาพการทำงาน โหลดที่มีฤทธิ์กัดกร่อน และใส่ใจกับประเภทของล้อของอุปกรณ์ที่ใช้ในห้อง |  |

คำอธิบายของวัสดุสำหรับการชุบแข็งพื้นผิวของพื้นคอนกรีตสามารถพบได้ในส่วน “สารเพิ่มความแข็งแร่สำหรับพื้นคอนกรีต”

สิ่งสำคัญคือต้องรอเวลาเพื่อให้ส่วนผสมเสริมกำลังอิ่มตัวด้วยความชื้นจากฐานคอนกรีต สัญญาณลักษณะเฉพาะคือการทำให้สารชุบแข็งเข้มขึ้น ห้ามทำให้สารทำให้แข็งตัวเปียกน้ำเพิ่มเติมโดยเด็ดขาด เราเริ่มยาแนวพื้นผิวของพื้นคอนกรีตโดยใช้ดิสก์เริ่มดำเนินการใกล้ผนังบ่อน้ำท่อในสถานที่เหล่านี้ขอแนะนำให้ใช้เครื่องขอบที่เรียกว่าซึ่งช่วยให้ดิสก์เข้ามาใกล้กับสิ่งกีดขวางหรือเรายาแนว ทางแยกด้วยตนเอง โดยทั่วไปแล้วชั้นแรกของสารทำให้แข็งจะถูกถูด้วยดิสก์หลาย ๆ ครั้งโดยตั้งฉากกับชั้นก่อนหน้า ในระหว่างกระบวนการแปรรูปด้วยเครื่องจักรจำเป็นต้องตรวจสอบและแก้ไขพื้นผิวของฐานคอนกรีตโดยใช้แกนแก้ไข

หลังจากอัดฉีดส่วนแรกของสารทำให้แข็งและตรวจสอบระนาบแล้ว เราจะกระจายส่วนที่เหลือขององค์ประกอบทันที จำเป็นต้องรอสักครู่เพื่อให้สารชุบแข็งที่ใช้ดูดซับได้ จำนวนที่ต้องการความชื้น. พื้นผิวของฐานคอนกรีตได้รับการประมวลผลโดยใช้เครื่องตกแต่งคอนกรีตพร้อมแผ่นในรอบอย่างน้อยสองครั้ง

|

การอัดฉีดด้วยใบมีดเป็นส่วนที่ต้องใช้แรงงานมากและมีความสำคัญมากที่สุดในการติดตั้งพื้นอุตสาหกรรมคอนกรีตพร้อมชั้นบนสุดเสริมแรง การประมวลผลเริ่มต้นด้วยใบมีดที่มีมุมเอียงเล็ก ๆ ในกระบวนการตั้งค่าตัวชุบแข็งเราจะเพิ่มมุมเอียงของใบมีดซึ่งจะเพิ่มภาระบนพื้นผิวที่ผ่านการบำบัด เรายาแนวจนได้พื้นผิวด้านมันวาวสม่ำเสมอ สิ่งสำคัญคือต้องไม่ถูพื้นผิวคอนกรีตที่กำลังรับการบำบัด สิ่งนี้สามารถนำไปสู่การปรากฏตัวของจุดด่างดำที่ "รีด" หรือการลอกของเหล็กเสริมออกจากคอนกรีต เมื่อทำงานกับสารเพิ่มความแข็งผิวคอนกรีตที่มีสีจำเป็นต้องตรวจสอบความสะอาดของแผ่นดิสก์และใบมีดที่ใช้ในการอัดฉีด ไม่ควรใช้แผ่นที่ใช้สำหรับเจียรคอนกรีตโดยไม่ทำความสะอาดเมื่อใช้งานกับสารทำให้แข็งสี ทันทีหลังจากเสร็จสิ้นการอัดฉีดแล้วจำเป็นต้องทาสารกักน้ำ (ซีลเลอร์) ใช้ลูกกลิ้งหรือเครื่องพ่นสารเคมีตามอัตราที่ผู้ผลิตวัสดุกำหนด โดยทั่วไป 100-150 กรัม/ตร.ม. หากไม่มีสารปิดผนึกจำเป็นต้องคลุมพื้นผิวด้วยโพลีเอทิลีนและชุบน้ำเป็นระยะ มิฉะนั้นเนื่องจากการสูญเสียความชื้นอย่างรวดเร็ว พื้นคอนกรีตจะเกิดการแตกร้าวและการบิดเบี้ยวเพิ่มขึ้น องค์ประกอบการรักษาความชื้นจะถูกลบออกอย่างสมบูรณ์ในระหว่างการทำงานของพื้นซึ่งเป็นผลมาจากความแตกต่างของสีบนพื้นผิวจึงไม่ส่งผลกระทบต่อลักษณะการทำงานของพื้นอุตสาหกรรมในทางใดทางหนึ่ง จำเป็นต้องจำไว้ว่าสารทำให้แข็งรวมทั้งสีที่มีสีนั้นไม่เคยมีสีสม่ำเสมอ (เนื่องจากการแปรรูปบนคอนกรีตสดองค์ประกอบจะผสมกับปูนซีเมนต์และอาจเกิดคราบได้เนื่องจากใบมีด) ต่อมาเมื่อใช้พื้นคอนกรีตเสริมเหล็กชั้นบนสุด ความแตกต่างของสีบนพื้นผิวจะหายไป ซึ่งจะเกิดขึ้นภายใน 1-3 เดือน ขึ้นอยู่กับความหนาของคอนกรีตและเงื่อนไขในการเสริมกำลัง |

|

|

|

|

|

|

การติดตั้งข้อต่อแบบหดตัวด้วยอุณหภูมิที่ตั้งฉากกับข้อต่อเย็นจะดำเนินการทันทีหลังจากที่เครื่องซีลแข็งตัวแล้ว การตัดตะเข็บทำได้โดยใช้เครื่องไล่ผนังพร้อมแผ่นเพชรบนคอนกรีตสด ความลึกของการตัดต้องมีอย่างน้อย 1/3 ของความหนาของคอนกรีตที่วางไว้ แต่ไม่น้อยกว่า 25 มม. แผนที่การตัดตะเข็บมักจะรวมกับตารางคอลัมน์ แต่ละคอลัมน์ถูกตัดเป็นรูปทรงเพชร ฐานรากแต่ละส่วนจะต้องแยกออกจากพื้นทั่วไปด้วยข้อต่อขยาย ตามขอบของรอยต่อคอนกรีต ตะเข็บที่หดตัวด้วยอุณหภูมิจะถูกตัดหลังจากที่ตะเข็บเย็นเปิดออก (มีรอยแตกปรากฏตามตะเข็บเย็น) |

แนะนำให้เติมตะเข็บหลังจากที่คอนกรีตมีกำลังเต็มที่ (28 วันภายใต้สภาวะปกติ) และผ่านกระบวนการหดตัว จนถึงจุดนี้ ตะเข็บสามารถป้องกันได้ด้วยแถบที่ถอดออกได้ชั่วคราว ก่อนเติม ให้ทำความสะอาดตะเข็บด้วยแปรงขนแข็งและดูดฝุ่นให้ทั่ว จากนั้นใช้ลูกกลิ้งพิเศษวางสาย Vilatherm (โฟมโพลีเอทิลีน) ให้ลึกประมาณ 10 มม. เส้นผ่านศูนย์กลางของวิลาเทอร์มควรเกินความหนาของตะเข็บ 2 มม. นี่เป็นสิ่งจำเป็นสำหรับการยึด vilatherm ที่เชื่อถือได้ระหว่างผนังตะเข็บ จากนั้นจึงจำเป็นต้องรักษาผนังตะเข็บด้วยไพรเมอร์เพื่อให้ยึดเกาะกับยาแนวได้ดีที่สุด ขอแนะนำให้ใช้วัสดุที่แนะนำโดยผู้ผลิตยาแนวเป็นสีรองพื้น หลังจากที่สีรองพื้นแห้งแล้ว ให้ใช้ปืนกระบอกเพื่ออุดตะเข็บด้วยน้ำยาซีลโพลียูรีเทน

สำคัญ!

สารทำให้แข็งคอนกรีตแห้งประกอบด้วยซีเมนต์คุณภาพสูงจำนวนมากเพื่อให้มั่นใจในความแข็งแรงสูง ทนต่อการสึกหรอสูง และการดูดซึมน้ำต่ำของพื้นผิวของแผ่นคอนกรีต

ในระหว่างกระบวนการบ่มพื้นคอนกรีตที่มีชั้นบนเสริมความแข็งแรง รูขุมขนและรอยแตกขนาดเล็ก (รอยแตกร้าว) อาจเกิดขึ้นบนพื้นผิวเนื่องจากการหดตัวของซีเมนต์

บนใดก็ได้ พื้นคอนกรีตด้วยชั้นบนสุดที่เสริมความแข็งแรง คุณจะพบพื้นที่ที่มีรอยแตกขนาดเล็กที่มีรูปร่างเป็นรูปหลายเหลี่ยมขนาดเล็กได้เสมอ รูปร่างไม่สม่ำเสมอ. ข้อบกพร่องขนาดเล็กเหล่านี้ไม่ส่งผลกระทบต่อลักษณะการทำงานของพื้นและไม่ทำให้คุณสมบัติทางกายภาพและทางกลแย่ลง

จดหมายข้อมูลเกี่ยวกับ microcracks จาก SIKA

ข้อต่อฉนวนได้รับการติดตั้งตามแนวเส้นรอบวงของทางแยกของพื้นโดยมีโครงสร้างปิดฐานรากและทางสื่อสาร ข้อต่อฉนวนทำจากความหนาทั้งหมดของพื้นคอนกรีต วัสดุที่ใช้คือโฟมโพลีเอทิลีน (แผ่นวิลาเทอร์ม) ที่มีความหนาตั้งแต่ 8 มม. ขึ้นไป หรือแผ่นโฟม ยิ่งช่วงของอาคารกว้างขึ้นเท่าใดก็ยิ่งต้องมีความหนาของรอยต่อมากขึ้นเท่านั้น เนื่องจากประการแรกข้อต่อฉนวนจะดูดซับการขยายตัวเชิงเส้นของพื้นคอนกรีตเนื่องจากผลกระทบของอุณหภูมิ นอกจากนี้ข้อต่อฉนวนยังช่วยให้มั่นใจในความปลอดภัยของผนังและอุปกรณ์ในกรณีที่มีการเคลื่อนย้ายฐานใต้พื้นอุตสาหกรรมและยังช่วยลดจำนวนรอยแตกบนพื้นที่เกี่ยวข้องกับการทรุดตัวของผนังหรือเสาเมื่อน้ำหนักในอาคารเปลี่ยนไป ขจัดการก่อตัวของรอยแตกที่เกี่ยวข้องกับการสั่นสะเทือนของอุปกรณ์ที่ติดตั้งบนฐานรากพิเศษ

การติดตั้งพื้นคอนกรีตเสาหินมักจำเป็นในโรงงานที่ต้องใช้ภาระการปฏิบัติงานที่รุนแรง สิ่งเหล่านี้อาจเป็นไฮเปอร์มาร์เก็ต ศูนย์การค้าและนิทรรศการ อาคาร วัตถุประสงค์ทางอุตสาหกรรม. พื้นเสาหินมักติดตั้งในอาคารที่พักอาศัย เมื่อเลือกวัสดุสำหรับการผลิตโครงสร้างนี้จำเป็นต้องได้รับคำแนะนำจากการคำนวณความต้านทานของพื้นที่เตรียมไว้ต่ออิทธิพลของปัจจัยทำลายล้างต่างๆ มักจะเป็นสิ่งเดียว การตัดสินใจที่ถูกต้องในกรณีนี้พื้นเสาหินยังคงอยู่

คุณสมบัติที่โดดเด่นของพื้นคอนกรีตคืออายุการใช้งานยาวนาน ทนทานต่อการสึกหรอสูงมาก และบำรุงรักษาง่าย เนื่องจากการใช้สารเติมแต่งเสริมความแข็งแรงในส่วนผสม ชั้นบนสุดของฐานจึงทนทานต่อความชื้นและสารเคมี

กระบวนการทางเทคโนโลยีในการติดตั้งทางเท้าคอนกรีต

ที่ฐานของพื้นอุตสาหกรรมประเภทนี้จะใช้ส่วนผสมซีเมนต์ทรายที่มีหินบดหรือแผ่นคอนกรีตเสริมเหล็กสำเร็จรูป เทคโนโลยีการปูคอนกรีตที่นำเสนอนี้เหมาะสำหรับทั้งโรงงานอุตสาหกรรมขนาดใหญ่หรือสถานที่สาธารณะตลอดจนบ้านส่วนตัว

งานทั้งหมดดำเนินการตาม SNiP และข้อกำหนดทั้งหมดอย่างเคร่งครัด กระบวนการทางเทคโนโลยี. ต้องวางแผ่นคอนกรีตบนฐานเสริมแรงและทำความสะอาด เหตุผลสำหรับข้อกำหนดดังกล่าวก็คือหากใช้สารละลายคุณภาพต่ำในการพูดนานน่าเบื่อเก่า การยึดเกาะของสารเคลือบจะลดลงและพื้นผิวคอนกรีตจะเริ่มแตกสลายเมื่อถูกกระแทกอย่างหนัก นอกจากนี้สาเหตุของการยึดเกาะที่อ่อนแอคือคราบจาระบีหรือน้ำมันทางเทคนิคที่ไม่ได้รับการแก้ไข

สำหรับ การเตรียมการที่มีประสิทธิภาพฐานสำหรับการเทพื้นเสาหินจำเป็นต้องดำเนินการตามมาตรการหลายประการต่อไปนี้:

- ขจัดคราบสกปรก คราบไขมัน การลอกและการหลุดร่อนออกด้วยเครื่องจักร หากต้องการขจัดคราบน้ำมันทางเทคนิค ให้ใช้สารละลายสีทาทับ กาวคอนกรีตการล้างด้วยกรดมีประสิทธิภาพ

- ความผิดปกติในระดับพื้นผิวแนวนอนจะถูกกำจัดออกโดยใช้กลไกการกัด หากส่วนสูงต่างกันไม่เกิน 10% ก็ไม่จำเป็นต้องกำจัดออก

- หากมีรอยแตกหรือหลุมบ่อบนพื้นผิวควรขยายออกและเติมด้วยส่วนผสมที่มีโพลีเมอร์

- พื้นที่ที่ไม่สามารถสร้างใหม่ได้จะต้องรื้อถอนและเทคอนกรีตใหม่

- ควรทำความสะอาดชั้นบนสุดของการพูดนานน่าเบื่อเก่าด้วยฝุ่น มิฉะนั้นคุณภาพของการยึดเกาะจะลดลงและสิ่งปนเปื้อนบางส่วนจะลอยไปด้านบนซึ่งรบกวนความเรียบของพื้นผิว

หลังจาก งานเตรียมการเสร็จสมบูรณ์แล้ว กำลังปรับระดับฐาน จากเหตุการณ์นี้ จะมีการกำหนดเครื่องหมายสูงสุดของการเคลือบและความหนาด้วย พูดนานน่าเบื่อคอนกรีต.

ประเภทหลักของพื้นเสาหิน

วันนี้มีพื้นคอนกรีตสามประเภทหลัก:

- พื้นซีเมนต์-ทรายชั้นเดียว. ใช้สำหรับห้องที่มีพื้นที่เป็นตารางฟุตขนาดเล็ก การเคลือบประเภทนี้ไม่ทนต่อแรงกดได้มากนักเนื่องจากไม่มีชั้นเคลือบคอนกรีตเพิ่มเติม ตัวเลือกนี้เกี่ยวข้องกับ อพาร์ตเมนต์ขนาดเล็กอาคารที่อยู่อาศัยหรืออาคารพาณิชย์

- พื้นหลายชั้น. การผลิตโครงสร้างนี้มีความซับซ้อนเนื่องจากส่วนผสมคอนกรีตถูกวางเป็นสองชั้นขึ้นไป ขอแนะนำให้ใช้วิธีการเคลือบที่คล้ายกันสำหรับงานฟื้นฟู

- พื้นเสาหินเสริมแรง. มีความโดดเด่นด้วยความแข็งแกร่งสูงสุดของฐานที่คล้ายกันทุกรูปแบบ เนื่องจากการใช้งาน เสริมบาร์สามารถลดความหนาของผิวเคลือบและน้ำหนักของพื้นคอนกรีตได้ มีการใช้แท่งเหล็กหรือตาข่ายเป็นวัสดุเสริมแรงและหากจำเป็นให้ใช้องค์ประกอบสังเคราะห์ การออกแบบนี้เป็นเรื่องปกติสำหรับห้องที่มี ภาระหนักสำหรับครอบคลุม: โรงปฏิบัติงานการผลิต ที่จอดรถ โรงเก็บการเกษตร ฯลฯ

กระบวนการทางเทคโนโลยีในการติดตั้งพื้นคอนกรีตนั้นแตกต่างกันไปขึ้นอยู่กับ วัตถุประสงค์การทำงานสถานที่ ในกรณีนี้เป้าหมายของมาตรการนี้มีความสำคัญอย่างมาก - เพื่อปรับระดับพื้นผิวของพื้นภายในห้อง, ฉนวนหุ้มคอนกรีต, เพิ่มความสูงของฐาน ฯลฯ โดยใช้ เทคนิคต่างๆการผลิตเครื่องปาดปูนทรายสามารถปรับปรุงคุณภาพของโครงสร้างและระยะเวลาอายุการใช้งานได้

สิ่งสำคัญคือต้องทราบว่าการเตรียมพื้นเสาหินต้องเป็นไปตามรหัสและข้อบังคับของอาคารที่กำหนดไว้เช่น สนิป. ความต้องการอาจแตกต่างกันไปขึ้นอยู่กับปัจจัยการปฏิบัติงานของผลิตภัณฑ์และตำแหน่งของการเท

กันซึมฐาน

พื้นผิวที่เรียบและทำความสะอาดนั้นได้รับการบำบัดด้วยสีเหลืองอ่อน (ส่วนผสมกันซึมที่ใช้กาว) ขั้นตอนนี้ใช้งานได้จริง:

- การยึดเกาะคุณภาพสูงของการพูดนานน่าเบื่อคอนกรีตเก่าด้วยชั้นซีเมนต์ทรายใหม่

- ระดับการกันน้ำเพิ่มเติม

ทางเลือกที่คุ้มค่า การตัดสินใจที่คล้ายกันประกอบด้วยไฮโดรสเตกลอยโซล ทาผลิตภัณฑ์เป็น 2 ชั้น แต่ละชั้นสูงอย่างน้อย 5 มม. มีคุณสมบัติเป็นพลาสติกสูงและทนทานต่อแรงกดในชั้นบรรยากาศ สารเคลือบนี้สร้างเกราะป้องกันน้ำที่ทนทานได้นาน 10-15 ปี

ทางเท้าคอนกรีตเสาหินถูกวางตาม "แผนที่" - พื้นที่สี่เหลี่ยมที่เตรียมไว้สำหรับการปูปูน ขนาดของพื้นที่ดังกล่าวจะพิจารณาจากศักยภาพการผลิต มีการติดตั้งคำแนะนำตามแนวเส้นรอบวงของการ์ดเช่น บีคอน

การเสริมแรงและฉนวนกันความร้อนของพื้นคอนกรีต

การวางองค์ประกอบเสริมแรงจะดำเนินการเพื่อลดโอกาสที่จะเกิดการแตกของพื้นตลอดระยะเวลาการปฏิบัติงานโดยเฉพาะอย่างยิ่งหากความหนาของการพูดนานน่าเบื่อมีขนาดใหญ่ ประเภทนี้งานดำเนินการครบถ้วนตามการคำนวณการออกแบบของภาระในอนาคต

เพื่อจุดประสงค์เหล่านี้ มักใช้ตาข่ายเหล็ก เส้นผ่านศูนย์กลางของแท่งคือ 5 มม. และขนาดของเซลล์แต่ละเซลล์คือ 100 × 100 มม. / 150 × 150 มม. วัสดุสำหรับการผลิตตาข่ายคือการเสริมแรงระดับ BP1

เมื่อคาดว่าจะรับน้ำหนักมากบนพื้นคอนกรีตขอแนะนำให้ใช้โครงเสริมเพื่อเสริมกำลัง การเสริมแรงจะผูกโดยตรงที่สถานที่ก่อสร้างเส้นผ่านศูนย์กลางของแท่งแตกต่างกันไปตั้งแต่ 8 ถึง 18 มม.

เหล็กเสริมควรผูกติดกันด้วยลวด ไม่สามารถเชื่อมได้ไม่ว่าในสถานการณ์ใด ๆ ซึ่งเกิดจากการหดตัวและการขยายตัวของโลหะและคอนกรีตที่แตกต่างกันไปในระหว่างการเปลี่ยนแปลงของอุณหภูมิ

การติดตั้งบีคอน DIY

นี่เป็นขั้นตอนที่สำคัญที่สุดในการผลิตพื้นเสาหิน เนื่องจากระดับของแผ่นบีคอนที่เปิดโล่งจะเป็นตัวกำหนดความสม่ำเสมอของการเคลือบ

- ตามกฎแล้วห้องจะแบ่งออกเป็นส่วนกว้างไม่เกินสองเมตร แผ่นประภาคารรูปตัว T พิเศษใช้เป็นแนวทาง แต่เป็นโปรไฟล์ปกติหรือ ท่อกลม. ในบางสถานการณ์ก็เรียบง่าย บล็อกไม้ที่ได้รับการตรวจสอบก่อนหน้านี้บนพื้นผิวเรียบ

- บนรถไฟเหาะ โซลูชั่นที่สดใหม่บีคอนมีความหนาเล็กน้อย หลังจากนั้นโดยการกดแผ่นระแนงลงในสารละลายหรือในทางกลับกันการยกขึ้นจะเป็นการตั้งค่าระดับแนวนอนที่แน่นอน อนุญาตให้เทคอนกรีตชั้นแรกได้เฉพาะหลังจากที่บีคอนที่สัมผัสแข็งตัวเต็มที่แล้วเท่านั้น

- เมื่อห้องมีพื้นที่สี่เหลี่ยมขนาดใหญ่และไม่สามารถปูพื้นได้เพียงครั้งเดียว ฐานจะแบ่งออกเป็นสี่เหลี่ยมหรือ รูปทรงสี่เหลี่ยม. ขอบเขตของพื้นที่ดังกล่าวล้อมรอบด้วยแบบหล่อไม้ เมื่อเททุกส่วนและเคลือบคอนกรีตแข็งตัวแล้ว ฉากกั้นจะถูกลบออก และพื้นที่ที่อยู่ด้านล่างจะเต็มไปด้วยปูนสำเร็จรูป

วางพื้นคอนกรีต เทคอนกรีต

สำหรับ งานที่ประสบความสำเร็จขอแนะนำอย่างยิ่งให้ใช้เครื่องผสมคอนกรีตเมื่อเทพื้น สำหรับปริมาณมาก จะใช้เครื่องผสมรถยนต์แบบพิเศษ วิธีการนี้ให้ความเป็นไปได้ในอุดมคติในการจัดหาสารละลายอย่างต่อเนื่องซึ่งส่งผลดีต่อคุณภาพของพื้นเสาหิน

- ส่วนผสมสำเร็จรูปจะถูกวางบนฐานที่เตรียมไว้ในเซลล์จากนั้นปรับระดับด้วยพลั่วธรรมดาเพื่อป้องกันการก่อตัวของช่องว่างและเพิ่มความหนาแน่นของชั้น หากเป็นไปได้ ให้ใช้เครื่องอัดแบบสั่นสะเทือน จุ่มลงในสารละลายและค้างไว้จนกว่านมจะปรากฏบนสารเคลือบ

- เมื่อความหนาของคอนกรีตเกินบีคอนเล็กน้อยให้ปรับระดับโดยใช้กฎ การเคลื่อนไหวควรมุ่งตรงไปที่ตัวคุณเองและไปทางซ้ายและขวาพร้อมกัน บางครั้งแทนที่จะใช้กฎจะมีการติดตั้งเครื่องปาดแบบสั่นแบบพิเศษตามคำแนะนำ หลักการทำงานของมันก็เหมือนกับของ กฎคู่มือ,เฉพาะยานยนต์เท่านั้น.

- หลังจากที่ปาดพร้อมแล้ว ให้ชุบน้ำเคลือบเป็นประจำเพื่อป้องกันการแห้งและการแตกร้าวอย่างรุนแรง ระยะเวลาจนกว่าพื้นจะพร้อมใช้งานอย่างสมบูรณ์คืออย่างน้อยหนึ่งเดือน

ในการเตรียมพื้นคอนกรีตด้วยตัวเอง คุณต้องใช้แผนที่เทคโนโลยีในการติดตั้งการเคลือบซีเมนต์ทราย แผนที่เทคโนโลยีประกอบด้วยขั้นตอนการติดตั้งพื้นดังต่อไปนี้:

- การเตรียมฐาน

- จากนั้นฐานก็กันน้ำได้

- จากนั้นจึงวางวัสดุเสริมแรง

- การติดตั้งไกด์และโครงแบบหล่อ

- การผลิตส่วนผสมปูนทรายและการติดตั้ง

- ปรับระดับชั้นบนสุด

- หลังจากที่พื้นแห้งสนิทแล้ว ให้ขัดขั้นสุดท้ายของการเคลือบเสร็จแล้ว

การติดตั้งพื้นคอนกรีตเป็นงานที่ท้าทาย ตัวเลือกต่างๆกระบวนการทางเทคโนโลยี ผลที่ตามมา การดำเนินการคุณภาพสูงในทุกขั้นตอนของกระบวนการผลิตจะมีการสร้างโครงสร้างพื้นเสาหินที่ทนทานซึ่งสามารถทนทานได้ ความดันสูงและไม่เสียรูปแม้ใช้งานเป็นเวลานาน

เวิร์คช็อปการผลิต ห้างสรรพสินค้า ห้องนิทรรศการ อาคารหลายชั้น และ โรงรถใต้ดินโซนการขนส่ง โกดัง สิ่งอำนวยความสะดวกด้านกีฬา และวัตถุอื่น ๆ ที่รับน้ำหนักพื้นสูงและเฉพาะเจาะจง แทบไม่มีทางเลือกอื่นในการเลือกวัสดุพื้น ในกรณีเช่นนี้ เฉพาะพื้นคอนกรีตเท่านั้นที่สามารถให้สภาวะการทำงานที่รุนแรงที่สุดได้

พื้นคอนกรีตอุตสาหกรรมมีความแข็งแรงทนทาน มีความแข็งแรงสูง ทนทานต่อการสึกหรอ ใช้งานและบำรุงรักษาง่าย พื้นผิวเรียบระดับของพื้นคอนกรีตรองรับการทำงานของการใช้งานการจัดการวัสดุที่ทันสมัยที่สุด การใช้วัสดุเสริมแรงพื้นผิวช่วยให้ดูดซับความชื้นได้ต่ำ ทนทานต่อสารเคมีเพียงพอ และตกแต่งพื้นผิวคอนกรีตได้

ฐานคอนกรีตเป็นส่วนหลักส่วนหนึ่ง อาคารอุตสาหกรรมซึ่งรับภาระทางกลหลัก เมื่อสร้างอาคารใหม่ก่อนปูพื้นคอนกรีตจำเป็นต้องศึกษาความสามารถในการรับน้ำหนักของฐานรองและการมีอยู่อย่างรอบคอบ น้ำบาดาล. การศึกษาดังกล่าวดำเนินการโดยสถาบันเฉพาะทางหรือบริษัทเฉพาะทาง จากข้อมูลที่ได้รับและ เงื่อนไขการอ้างอิงออก โซลูชันการออกแบบการออกแบบพื้นคอนกรีตโดยคำนึงถึงพารามิเตอร์ต่างๆ เช่น ความหนาของคอนกรีต เกรดคอนกรีต โครงการเสริมแรง โครงการ ข้อต่อขยาย, การกันน้ำ, ประเภทการเคลือบที่แนะนำ, ระดับของพื้น ฯลฯ

เพื่อที่จะให้โซลูชันการออกแบบที่เป็นไปได้ในเชิงเศรษฐกิจสำหรับโครงสร้างพื้น จำเป็นต้องทราบน้ำหนักที่คาดหวังบนพื้น (ทางกล ไดนามิก คงที่ อุณหภูมิ และเคมี)

ในกรณีส่วนใหญ่ พื้นคอนกรีตจะใช้เป็นฐานสำหรับเซรามิกและ กระเบื้องโลหะ, ม้วนและปูกระเบื้องทำจากพีวีซีและสารเคลือบโพลีเมอร์เสาหินต่างๆ บ่อยครั้ง - เป็นสารเคลือบอิสระ (เนื่องจากความต้านทานต่อการเสียดสีแรงกระแทกและสภาพแวดล้อมที่รุนแรงต่ำ) การก่อสร้างพื้นคอนกรีตและฐานราก เคลือบโพลีเมอร์ควบคุมโดย SNIP 2.03.13-88 อย่างไรก็ตามเพื่อให้ได้พื้น คุณภาพสูงข้อกำหนดหลายข้อของเอกสารนี้จำเป็นต้องมีการเพิ่มเติมบางประการ

ในห้องที่มีความเข้มข้นปานกลางและสูงในการสัมผัสกับของเหลวบนพื้น ความลาดชันของพื้นแม้จะอยู่ภายใต้การเคลือบโพลีเมอร์เสาหินจะต้องมีอย่างน้อย 1.5% ไม่ควรสร้างความลาดชันด้วยการพูดนานน่าเบื่อซีเมนต์ทราย แต่โดยการเปลี่ยนความหนาของฐานคอนกรีต ความหนาของการเคลือบคอนกรีตต้องมีอย่างน้อย 80 มม. ระดับความแข็งแรงของคอนกรีตต้องไม่ต่ำกว่า 22.5 ทั้งสำหรับพื้นสะอาดและฐานคอนกรีต นอกจากนี้จำเป็นต้องใช้มาตรการการออกแบบและเทคโนโลยีที่ทันท่วงทีเพื่อป้องกันการแตกร้าว

พื้นคอนกรีตด้วยเส้นใยโลหะ

ปัจจุบันคอนกรีตที่มีการเติมเส้นใยโลหะ (ลวดเหล็กรูปทรงพิเศษหรือด้ายโพลีเมอร์) กำลังได้รับความนิยมมากขึ้นเรื่อยๆ ซึ่งช่วยเพิ่มกำลังรับแรงอัดและแรงดึงของคอนกรีตได้อย่างมาก (โดยเฉพาะชั้นบนสุด) การเติมไฟเบอร์ยังช่วยลดโอกาสที่จะแตกร้าวบนพื้นคอนกรีต โดยมีค่าความต้านทานแรงดึงประมาณ 10-15% ของกำลังรับแรงอัด เพื่อเพิ่มแรงดึงและแรงดัดงอของคอนกรีตคอนกรีตจึงถูกเสริมแรง การเสริมแรงสามารถทำได้ วิธีดั้งเดิมโดยใช้ เสริมตาข่ายไม่ว่าจะเป็นแท่งหรือโดยการเติมเส้นใยเหล็ก (เส้นใยโลหะ) เข้ากับองค์ประกอบคอนกรีต

เส้นใยเหล็กสำหรับพื้นคอนกรีตมักเป็นลวดเหล็กที่มีความยาว 30 ถึง 80 มม. มีเส้นผ่านศูนย์กลาง 0.5 -1.2 มม. มีความต้านทานแรงดึงประมาณ 1,000 MPa ขึ้นไป ขึ้นรูปเป็นพิเศษเพื่อปรับปรุงการยึดเกาะกับคอนกรีต

เส้นใยเหล็กอีกประเภทหนึ่งคือเส้นใยที่ได้จากการสี เส้นใยเหล็กที่ผ่านการบดแล้วจะมีหน้าตัดเป็นรูปสามเหลี่ยม ซึ่งมีพื้นผิวสองแบบที่หยาบ และมีตะขอที่ปลายยาวสูงสุด 2 มม. เส้นใยมีการบิดงอ แกนตามยาว. ขอบคุณ อุณหภูมิสูงกระบวนการตัดไฟเบอร์มีลักษณะเป็นโทนสีน้ำเงินซึ่งเป็นชั้นออกไซด์ที่ป้องกันการก่อตัวและการพัฒนาของการกัดกร่อนระหว่างการเก็บรักษาและการใช้งาน คุณสมบัติทางเรขาคณิตของเส้นใยที่ผ่านการบดช่วยให้มีการกระจายเส้นใยสม่ำเสมอทั่วทั้งปริมาตรของส่วนผสมคอนกรีต โดยไม่เกิด "ก้อน" ระหว่างการเก็บและการผสม

เส้นใยเหล็กประเภทที่สามสำหรับพื้นคอนกรีตคือเส้นใยจาก เหล็กแผ่นมีลักษณะเป็นซิกแซก ให้กำลังยึดเส้นใยสูงในคอนกรีต การทดลองแสดงให้เห็นว่าค่าสัมประสิทธิ์การใช้วัสดุเส้นใยในระหว่างการทำลายสำหรับเส้นใยดังกล่าวคือ 100% สำหรับการเปรียบเทียบสำหรับเส้นใยที่ผ่านการบดแล้วคือ 82% สำหรับเส้นใยลวดคือ 64%

เส้นใยซิกแซกมักผลิตในความยาว 20, 30 และ 40 มม. และมีเส้นผ่านศูนย์กลางระบุ 0.6 ... 0.8 มม. ไม่ว่ารูปร่างและวิธีการผลิตจะเป็นอย่างไร คุณภาพประสิทธิภาพของเส้นใยสำหรับพื้นคอนกรีตจะขึ้นอยู่กับทั้งปริมาณ (กก./ลบ.ม.) และพารามิเตอร์ของเส้นใย (ความต้านทานแรงดึง ความยาว เส้นผ่านศูนย์กลาง การยึดเกาะ) ประสิทธิภาพของเส้นใยเพิ่มขึ้นตามอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางที่เพิ่มขึ้น แต่จะสร้างปัญหาในการผสมคอนกรีตซึ่งจะเกิดประโยชน์สูงสุด การใช้งานที่เหมาะสมที่สุดเส้นใยเหล็กที่มีอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลาง = 60 - 80

เส้นใยเหล็กที่เกิดจากการตัด ลวดเหล็กโดยมีเส้นผ่านศูนย์กลาง = 0.3 - 0.5 มม. และความยาวสัมพัทธ์ = 60 - 80 มีช่วงการเสริมแรงที่เหมาะสมที่สุด (m = 0.5 - 2% โดยปริมาตร) ไฟเบอร์นั้นสามารถทำมาจาก ของสแตนเลสเคลือบและไม่เคลือบ ปริมาณการใช้คอนกรีตปกติ 20 - 40 กก./ลบ.ม. เส้นใยเหล็กเมื่อผสมกันอย่างดีจะแสดงถึงการเสริมแรงที่กระจายอย่างสม่ำเสมอ ข้อดีของเส้นใยเหล็กมากกว่าการเสริมแรงแบบดั้งเดิมเมื่อสร้างพื้นคอนกรีต

ลดเวลาที่ใช้ในการติดตั้งเหล็กเสริม เนื่องจากสามารถเพิ่มเส้นใยที่โรงงานคอนกรีตหรือลงในเครื่องผสมโดยตรง (เวลาผสม 5 - 15 นาที) การเพิ่มความต้านทานการสั่นสะเทือนของคอนกรีต เนื่องจากการสั่นสะเทือนที่แพร่กระจายผ่านตาข่ายเสริมแรงมีส่วนทำให้คอนกรีตถูกทำลาย

มันไม่ได้ป้องกันการก่อตัวของรอยแตกขนาดเล็ก แต่สามารถป้องกันไม่ให้รอยแตกร้าวขยายและขยายจากรอยแตกขนาดเล็กไปเป็นรอยแตกขนาดใหญ่ได้ เมื่อเปลี่ยนตาข่ายเสริมแรงด้วยใยเหล็กสามารถลดความหนาของการพูดนานน่าเบื่อได้อย่างมากในขณะที่ยังคงรักษาไว้ ความจุแบริ่งแผ่นคอนกรีต ความต้านทานการกัดกร่อนเพิ่มขึ้น เมื่อเสริมแรงในการกัดกร่อนของคอนกรีตปริมาตรของมันจะเพิ่มขึ้นอย่างมากซึ่งนำไปสู่การทำลายชั้นป้องกัน ความเป็นไปได้ในการได้รับโครงสร้างคอนกรีตเสาหินและไร้รอยต่อ เมื่อเติมเส้นใยเหล็ก 40 กิโลกรัมต่อคอนกรีต 1 ลูกบาศก์เมตรและความหนาของแผ่นพื้น 150 มม. ตะเข็บจะถูกตัดเพิ่มทีละ 30 x 30 เมตร

พื้นคอนกรีตเสริมชั้นบนสุด

หากโครงการจัดให้มีชั้นบนสุดที่แข็งแรง (ท็อปปิ้ง) ก่อนที่จะอัดฉีดคอนกรีตจะมีการกระจายตัวทำให้แข็งบนพื้นผิวซึ่งเป็นส่วนผสมแห้งของซีเมนต์โพลีเมอร์เม็ดสีและสารตัวเติม (ควอตซ์คอรันดัมหรือโลหะ ขึ้นอยู่กับโหลด) ท็อปปิ้งจะถูกลูบเข้าไป คอนกรีตสดไม่กี่ชั่วโมงหลังจากการปู (หากใช้การดูดฝุ่น เวลาก่อนที่จะวางสารทำให้แข็งจะลดลงอย่างมาก) โดยทำปฏิกิริยากับน้ำที่มีอยู่ในคอนกรีต สิ่งนี้จะสร้างโครงสร้างเสาหินที่มีฐานคอนกรีต การเติมหน้าไม่ได้เพิ่มต้นทุนของพื้นคอนกรีตมากนัก แต่การใช้สารทำให้แข็งช่วยให้คุณได้รับประโยชน์มากมาย: ความแข็งแรงของพื้นผิวเพิ่มขึ้นสองถึงสามเท่า! โดยเฉลี่ยแล้วความแข็งแรงของคอนกรีตเมื่อใช้ท็อปปิ้งคือ 600 - 800 MPa ไม่จำเป็นต้องติดตั้งสารเคลือบที่ทนต่อการสึกหรอเพราะว่า ส่วนท็อปปิ้งนั้นเป็นสารเคลือบที่ทนทานมากในขณะที่มีโครงสร้างเสาหินด้วยคอนกรีต การแยกฝุ่นระหว่างการทำงานของพื้นคอนกรีตลดลงอย่างมาก เมื่อใช้ท็อปปิ้ง ก็เพียงพอที่จะทำให้คอนกรีตเปียกโชกด้วยเครื่องซีลราคาไม่แพงเพื่อกำจัดฝุ่นบนพื้นได้อย่างแท้จริง

ข้อดีของเทคโนโลยีนี้:

* เพิ่มความต้านทานการสึกหรอของพื้นผิวคอนกรีต

* ทนต่อแรงกระแทกและการสึกหรอจากการเสียดสีอย่างรุนแรง

*ไม่มีฝุ่น

* เพิ่มอายุการใช้งานของพื้นคอนกรีต

* มีเสน่ห์ รูปร่าง, ช่วงสีกว้าง (14 สี)

* ชั้นที่มีความแข็งแรงสูงด้านบนจะรวมเข้ากับฐานคอนกรีตและขจัดการแยกส่วนอย่างสมบูรณ์

* ได้สารเคลือบพร้อมใช้งานในรอบการทำงานเดียว

* ไม่จำเป็นต้องใช้ เงื่อนไขพิเศษสำหรับปูพื้น

* ลดต้นทุนความคุ้มครอง

* เวลาที่ต้องใช้ในการทำงานลดลงอย่างมากเมื่อเทียบกับการเคลือบแบบอื่น

* ช่วยให้คุณเริ่มใช้สถานที่ได้เร็วกว่าการเคลือบแบบอื่น

ขอบเขตของการใช้พื้นคอนกรีตเสริมเหล็กชั้นบนสุด:

* โกดัง

* การประชุมเชิงปฏิบัติการของพืชและโรงงาน

* โรงจอดรถ, ลานจอดรถ

* ห้องโถงการค้าและนิทรรศการ

เทคโนโลยีพื้นคอนกรีตที่มีชั้นบนเสริมแรงนั้นใช้ทั้งในการสร้างพื้นใหม่และเมื่อซ่อมแซมพื้นเก่า ก่อสร้างฐานคอนกรีตเสริมเหล็กตามคำแนะนำงานก่อสร้างทั่วไปและความหนาตามโครงการ การใช้ส่วนผสมเสริมกำลังกับพื้นผิวคอนกรีตที่เพิ่งวางใหม่เมื่อคอนกรีตมีกำลังเพียงพอที่จะรับน้ำหนักคนและเครื่องตกแต่งคอนกรีต (ที่อุณหภูมิประมาณ 20°C - ประมาณ 3 - 6 ชั่วโมงหลังวางคอนกรีต)

การอัดฉีดส่วนผสมเสริมแรงโดยใช้เกรียงและด้วยมือที่ทางแยก การใช้ส่วนผสมเสริมความแข็งแกร่งครั้งที่สอง การอัดฉีดและการปรับพื้นผิวให้เรียบซ้ำๆ ด้วยใบมีดโดยใช้เกรียงเพื่อขัดเงากระจก ใช้กับพื้นผิวชนิดพิเศษ องค์ประกอบทางเคมีซึ่งแทรกซึมเข้าสู่ชั้นผิวสร้าง เงื่อนไขที่จำเป็นสำหรับการดูแลคอนกรีตในช่วงการเสริมกำลัง ตัดอุณหภูมิหดตัวและ ข้อต่อขยายและเติมตะเข็บด้วยน้ำยาซีล การใช้ส่วนผสมเสริมแรงช่วยให้คุณได้พื้นคอนกรีตที่แข็งแรงและทนทานต่อการสึกหรอในการเทครั้งเดียว และหลังจาก 10 วันเมื่อคอนกรีตได้รับความแข็งแรง 70% คุณสามารถเริ่มใช้พื้นนี้ได้

เทคโนโลยีการผลิตพื้นคอนกรีตเสริมเหล็กชั้นบนสุด

การก่อสร้างพื้นคอนกรีตด้วยชั้นบนสุดเสริมแรงสามารถทำได้ทั้งบนฐานหินบดหรือบนแผ่นคอนกรีตรับน้ำหนักที่มีอยู่ คุณภาพความสม่ำเสมอและประสิทธิภาพของพื้นอุตสาหกรรมขึ้นอยู่กับคุณภาพของการเตรียมฐานโดยตรง เมื่อวางพื้นคอนกรีตบนฐานดิน (ดินที่ดูดซับน้ำหนักจากพื้น) ดินจะถูกขุดและเอาออกและติดตั้งฐานหินทรายบด กำจัดพีท ดินดำ และพืชอื่นๆ และดินที่อ่อนแอออก

ในสถานที่ของพวกเขาทีละชั้นโดยมีการบดอัดของแต่ละชั้นจะมีการวางฐานหินทรายบด งานนี้ดำเนินการตามข้อกำหนดของ SNiP ความอดทนความสม่ำเสมอของฐานหินบดที่เกิดขึ้นไม่ควรเกิน 20 มม. เมื่อตรวจสอบด้วยระดับแสง ความหนาของฐานหินทรายบดมักจะอยู่ในช่วง 0.2 ถึง 1 เมตร เมื่อติดตั้งพื้นบนฐานคอนกรีตที่มีอยู่ ไม่ควรอนุญาตให้มีความสูงต่างกันมากกว่า 10% ของความหนาของแผ่นพื้น หากความแตกต่างของความสูงมากกว่าตัวเลขข้างต้น ให้ติดตั้งเครื่องปาดปรับระดับ

อุปกรณ์กันซึม

หลังจากติดตั้งฐานหินบดและในกรณีของการติดตั้งพื้นบนฐานคอนกรีตที่มีอยู่แล้วชั้นกันซึมจะถูกวางเพื่อป้องกันการสูญเสียความชื้นจากส่วนผสมคอนกรีตที่เพิ่งวางใหม่ซึ่งมักใช้บ่อยที่สุด ฟิล์มโพลีเอทิลีน.

การติดตั้งแบบหล่อสำหรับพื้นคอนกรีต

การก่อสร้างแผ่นพื้นคอนกรีตดำเนินการโดยใช้ "การ์ด" - สี่เหลี่ยมขนาดที่กำหนด ขนาดของ "แผนที่" จะถูกกำหนดโดยพื้นที่ของพื้นที่วางระหว่างกะงานเช่น ผลผลิต มีการติดตั้งแบบหล่อไว้รอบปริมณฑลของแผนที่ ถ้าเป็นไปได้ แนวแบบหล่อควรตรงกับรูปแบบของรอยต่อการขยายตัว เนื่องจากในกรณีส่วนใหญ่ นี่คือจุดเชื่อมต่อของคอนกรีตที่เซ็ตไว้แล้วและคอนกรีตที่เพิ่งวางใหม่

การเสริมแรง

การเสริมแรงในพื้นคอนกรีตดำเนินการตามการออกแบบทั้งนี้ขึ้นอยู่กับภาระรับน้ำหนักที่คาดหวัง ส่วนใหญ่แล้วในพื้นคอนกรีตจะใช้ตาข่ายถนนที่เสริมแรงระดับ VR-1 โดยมีเส้นผ่านศูนย์กลางแท่ง 5 มม. และขนาดเซลล์ 150X150 มม. หรือ 100X100 มม. ในกรณีที่พื้นสัมผัสกับน้ำหนักที่เพิ่มขึ้น ขอแนะนำให้ใช้กรงเสริมแรงแทนตาข่ายถนนหรือใช้ร่วมกับกรงดังกล่าว โดยปกติกรงเสริมจะถักเข้าที่จากแท่งเสริมที่มีเส้นผ่านศูนย์กลาง 8 ถึง 16 มม. การเสริมแรงสามารถทำได้ด้วยเส้นใยโลหะ

การรับและวางส่วนผสมคอนกรีต

หลังจากติดตั้งแบบหล่อแล้วจะมีการวางฟิล์มโพลีเอทิลีนและการเสริมแรงแล้วจึงเริ่มวางส่วนผสมคอนกรีต การเลือกใช้ส่วนผสมคอนกรีตขึ้นอยู่กับประเภทของโครงสร้างที่คอนกรีต วิธีการขนส่ง และการวางคอนกรีต ในการติดตั้งพื้นด้วยชั้นบนเสริมแรงจำเป็นต้องใช้คอนกรีตเกรดไม่ต่ำกว่า M300 สภาพและพื้นที่ของวัตถุไม่อนุญาตให้มิกเซอร์ขับเข้าใกล้ไซต์วางเสมอไปดังนั้นจึงมักใช้ปั๊มคอนกรีต เมื่อรับคอนกรีตลงบนการ์ดใบเดียวไม่ควรมีช่องว่างขนาดใหญ่ระหว่างเครื่องผสมควรต่อเนื่องกัน มิฉะนั้นอาจเกิดรอยแตกร้าวได้

การอัดและปรับระดับส่วนผสมคอนกรีต

การบดอัดและการปรับระดับของส่วนผสมคอนกรีตสามารถทำได้: ด้วยเครื่องสั่นลึก, เครื่องสั่นพื้นผิว, เครื่องปาดแบบสั่น หรือใช้กฎ "สัญญาณของเหลว" ในกรณีนี้ควรใช้เครื่องปาดแบบสั่นอย่างระมัดระวังเพื่อป้องกันการแยกส่วนผสมคอนกรีต การประมวลผลดำเนินการด้วยความเร็วต่ำ โดยไม่เกิน 2 รอบ ในบางกรณี สารลดน้ำพิเศษจะถูกนำมาใช้เพื่อวัตถุประสงค์เหล่านี้

เมื่อวางและปรับระดับส่วนผสมคอนกรีตโดยใช้เครื่องปาดแบบสั่นคุณต้องติดตั้งตัวกั้นไว้ใต้เครื่องปาดแบบสั่นที่ระดับก่อน เครื่องหมายศูนย์และจัดวางให้ชิดขอบฟ้าอย่างระมัดระวัง ในระหว่างการดำเนินการคุณต้องแน่ใจว่าไกด์ไม่ล้มลง หลังจากนั้นจะมีการติดตั้งไม้ระแนงสั่นสะเทือนบนตัวกั้น

ส่วนผสมคอนกรีตถูกเทลงบนฐานที่เตรียมไว้และปรับระดับเพื่อให้ด้านบนสูงกว่าระดับของเครื่องปาดแบบสั่นเล็กน้อย (ขึ้นอยู่กับระดับการบดอัดของส่วนผสมคอนกรีตด้วยเครื่องปาดแบบสั่น) หลังจากนั้นไม้ระแนงสั่นจะถูกดึงไปตามราง ส่วนผสมคอนกรีตภายใต้อิทธิพลของการสั่นสะเทือนจะตกลงสู่ระดับที่ต้องการและปรับระดับ ในกรณีนี้คุณต้องแน่ใจว่าเครื่องปาดแบบสั่นเลื่อนไปบนพื้นผิวคอนกรีตอย่างต่อเนื่อง ในสถานที่เหล่านั้นที่ส่วนผสมคอนกรีตตกลงต่ำกว่าระดับของเครื่องปาดแบบสั่นให้เติมส่วนผสมคอนกรีตด้วยพลั่วในปริมาณที่ต้องการ

คอนกรีตอัดฉีด

หลังจากเสร็จสิ้นกระบวนการวาง อัดแน่น และปรับระดับส่วนผสมคอนกรีตแล้ว จำเป็นต้องดำเนินการ การแบ่งเทคโนโลยี: คอนกรีตจะต้องได้รับความแข็งแรงของพลาสติกในระดับหนึ่ง ขึ้นอยู่กับความชื้นและอุณหภูมิ สิ่งแวดล้อมโดยปกติการพักนี้จะใช้เวลาตั้งแต่ 2 ถึง 7 ชั่วโมง ในช่วงเวลานี้ คอนกรีตจะตั้งตัวเพื่อให้ผู้ใหญ่เหยียบพื้นผิวทิ้งรอยไว้ลึก 3 มม. หลังจากนั้น พื้นผิวจะถูกประมวลผลด้วยเครื่องตกแต่งคอนกรีต (“เฮลิคอปเตอร์”) ด้วยแผ่นดิสก์ คอนกรีตที่อยู่ติดกับโครงสร้าง เสา ทางเข้าประตู และผนัง ควรได้รับการดูแลก่อน เนื่องจากคอนกรีตจะแข็งตัวได้เร็วกว่าในพื้นที่อื่นๆ

การใช้ส่วนผสมเสริมความแข็งแรงแบบแห้งครั้งแรก

การอัดฉีดส่วนผสมเสริมความแข็งแรงครั้งแรก

หลังจากที่ส่วนผสมดูดซับความชื้นจากแผ่นพื้นคอนกรีตและพื้นผิวมืดลงแล้ว ให้ทำการอัดฉีดแผ่นแรกด้วยแผ่นดิสก์ การยาแนวควรเริ่มใกล้กับผนัง เสา ทางเข้าประตู. ควรถูจนกว่าจะได้ส่วนผสมที่ผสมสม่ำเสมอบนพื้นผิวส่วนผสมจะอิ่มตัวด้วย "นมซีเมนต์" และส่วนผสมจะรวมเข้ากับพื้นผิวคอนกรีตอย่างสมบูรณ์

การทาส่วนผสมเสริมความแข็งแรงแบบแห้งครั้งที่สอง

หลังจากอัดฉีดครั้งแรกเสร็จแล้วควรเติมส่วนผสมที่เหลือทันทีเพื่อให้มีเวลาอิ่มตัวกับความชื้นจาก “นมซีเมนต์” ก่อนที่น้ำจะระเหยไป ส่วนผสมถูกนำไปใช้ในลักษณะเพื่อชดเชยการใช้งานส่วนแรกที่ไม่สม่ำเสมอที่เป็นไปได้

ยาแนวที่สอง

หลังจากที่ส่วนผสมอิ่มตัวด้วยความชื้นซึ่งจะมองเห็นได้จากการทำให้พื้นผิวมืดลงให้เริ่มการอัดฉีดครั้งที่สองด้วยแผ่นดิสก์ทันทีจนกว่าส่วนผสมจะอิ่มตัวโดยสมบูรณ์ หากจำเป็น (เพื่อให้พื้นผิวกระชับยิ่งขึ้น) สามารถทำซ้ำได้

ปรับพื้นผิวให้เรียบ

การบดพื้นผิวขั้นสุดท้ายทำได้โดยใช้ใบมีด ระยะห่างระหว่างยาแนวจะขึ้นอยู่กับสภาพของพื้นผิว - ควรเป็นแบบด้านและไม่ควรเปื้อนมือเมื่อสัมผัส การสิ้นสุดของการอัดฉีดจะแสดงโดยการก่อตัวของความเรียบ พื้นผิวเรียบ(เรียกว่า "กระจก")

การใช้สารตกแต่งขั้นสุดท้าย

ทันทีหลังจากเสร็จสิ้นการอัดฉีดพื้นผิวสำเร็จรูปจะถูกเคลือบด้วยวานิชพิเศษเพื่อป้องกันการสูญเสียน้ำจากคอนกรีต แผนที่พื้นคอนกรีตแต่ละแผ่นได้รับการประมวลผลในลักษณะเดียวกัน

ตะเข็บหดตัวตามอุณหภูมิ

ประมาณในวันที่สาม ตะเข็บที่หดตัวด้วยอุณหภูมิจะถูกตัด ตะเข็บเหล่านี้ช่วยชดเชยกระบวนการหดตัวของอุณหภูมิที่เกิดขึ้นบนพื้นคอนกรีตระหว่างการแข็งตัวของคอนกรีตและการเปลี่ยนรูปเชิงเส้นด้วยความร้อนของแผ่นพื้นระหว่างการทำงาน แผนที่การตัดตะเข็บถูกวาดขึ้นในลักษณะที่ตะเข็บถูกตัดโดยเพิ่มความหนาอย่างน้อย 40 แผ่น เว้นแต่จะระบุไว้เป็นอย่างอื่นในโครงการ นอกจากนี้ตะเข็บจะต้องตรงกับแกนของเสากับตะเข็บของแผ่นพื้นและในกรณีของการเสริมแรงสองชั้นกับขอบเขตของการเสริมแรงชั้นบน ความลึกของรอยต่อต้องมีอย่างน้อย 40 มม. และอย่างน้อย 1/3 ของความหนาของแผ่นคอนกรีตปิดทับ กว้าง 3-5 มม. จากนั้นตะเข็บจะเต็มไปด้วยสายปิดผนึกพิเศษและสารเคลือบหลุมร่องฟัน

ดูดฝุ่น

ในบางกรณียังใช้การดูดฝุ่นที่เพิ่งวางใหม่ด้วย ปูนคอนกรีตเพื่อขจัดน้ำออกจากคอนกรีตส่งผลให้ลักษณะพื้นคอนกรีตดีขึ้น (เพิ่มความต้านทานการแตกร้าว เพิ่มความแข็งแรงของชั้นบนสุดของคอนกรีต ลดเวลาในการรับกำลัง) ด้วยเทคโนโลยีทั่วไปในการวางส่วนผสมคอนกรีต จึงเป็นไปไม่ได้ที่จะรับประกันว่าจะไม่มีโพรงและรูพรุนในร่างกายคอนกรีตภายใต้สภาวะการก่อสร้าง แม้ว่าจะใช้เครื่องสั่นก็ตาม แต่จะทำได้โดยการใช้ส่วนผสมคอนกรีตเคลื่อนที่ที่มีน้ำสูงเท่านั้น อัตราส่วนปูนซีเมนต์

สิ่งนี้นำไปสู่การแยกส่วนประกอบของส่วนผสมบางส่วน การตกตะกอนของมวลรวมหยาบเข้าไป ส่วนล่างโครงสร้างคอนกรีตและความเข้มข้นของส่วนประกอบขนาดเล็กและน้ำในส่วนบน หลังจากจับตัวน้ำบางส่วนในระหว่างกระบวนการผสมและแข็งตัวของชั้นซีเมนต์แล้ว ส่วนสำคัญของน้ำที่รับประกันการเคลื่อนที่ของส่วนผสมยังคงอยู่ในส่วนบนของโครงสร้าง ระเหย และเกิดรูพรุนในตำแหน่งของมัน ในตัวคอนกรีต ผลจากการเทคอนกรีตส่งผลให้ความแข็งแรงของโครงสร้างไม่เสถียรและตัวโครงสร้างเองก็เสี่ยงต่อการแตกร้าวและอายุการใช้งานของคอนกรีตลดลง 4-5 เท่า

ความพรุนสูงของคอนกรีตทำให้เกิดการหดตัวสูงในระหว่างกระบวนการ ความต้านทานการแข็งตัวต่ำ ความต้านทานต่ำต่อการเปลี่ยนแปลงอุณหภูมิอย่างกะทันหัน การสัมผัสกับสภาพแวดล้อมทางเคมีที่รุนแรง การสั่นสะเทือน โหลดแบบไดนามิก เช่นเดียวกับการเสียดสีที่สำคัญ และผลที่ตามมาคือเกิดฝุ่นสูง สำหรับ การผลิตที่ทันสมัยพื้นอุตสาหกรรมที่เต็มไปด้วยฝุ่นมักเกิดจากการขาดคุณภาพของผลิตภัณฑ์ เช่น อุตสาหกรรมอาหารโดยทั่วไป เราจะไม่อนุญาตให้ฝุ่นปูนสัมผัสกับผลิตภัณฑ์อาหาร (เนื้อสัตว์ นม น้ำผลไม้ น้ำ ฯลฯ)

ใครชอบรู้สึกว่ามีฝุ่นปูนเข้าปากเวลากินอาหารแล้วมีเสียงแหลมบนฟันบ้าง? สำหรับโรงงานผลิตที่ทันสมัยซึ่งมีสายการผลิตอัตโนมัติทางเทคโนโลยีใหม่ พื้นคอนกรีตอุตสาหกรรมที่เต็มไปด้วยฝุ่นเป็นค่าใช้จ่ายจำนวนมากสำหรับการซ่อมแซมวงจรไมโคร เซ็นเซอร์ ฯลฯ ตามกฎแล้วการซ่อมแซมจะมีราคาแพงมากและถ้าเราเพิ่มเข้าไป การหยุดการผลิตที่จำเป็น ความเสียหายที่เกิดขึ้นอาจเป็นเพียงเรื่องใหญ่โต

มันคืออะไร เทคโนโลยีที่ทันสมัยการติดตั้งพื้นคอนกรีต? เทคโนโลยีนี้เรียกว่าคอนกรีตสุญญากาศ วิธีการที่ทันสมัยการวางส่วนผสมคอนกรีตช่วยให้คุณ:

* เพิ่มผลิตภาพแรงงานซึ่งช่วยลดเวลาในการก่อสร้างได้ 5 เท่าโดยลดจำนวนการปฏิบัติงานมาตรฐาน (การฟันดาบบริเวณคอนกรีต งานทำความสะอาด)

* เกือบจะทันทีหลังจากวางคอนกรีตสามารถแปรรูปคอนกรีตได้

* ลดเวลาที่ใช้ในการรับกำลังคอนกรีต 70% ลง 4 เท่า

* ตรวจสอบให้แน่ใจว่าความเบี่ยงเบนของความสม่ำเสมอของพื้นผิวบนแกนควบคุม 2 เมตรนั้นไม่เกิน 3 มม.

ได้รับสินค้าสำเร็จรูป 2-3 วันหลังวางคอนกรีต พื้นผิวเรียบและหลังจากผ่านไป 7 วัน คุณจะสามารถใช้พื้นคอนกรีตนี้ได้โดยไม่ต้องดำเนินการใดๆ เพิ่มเติม ซึ่งช่วยให้คุณเริ่มการผลิตได้โดยเร็วที่สุดหรือเปิดได้ ห้างสรรพสินค้า. ด้วยการใช้สารเติมแต่งหลายชนิด คุณสามารถปกป้องพื้นผิวคอนกรีตได้ทันทีจากผลกระทบของสภาพแวดล้อมที่รุนแรงและการเปลี่ยนแปลงของอุณหภูมิ เมื่อใช้เทคโนโลยี Tremix คุณสามารถดำเนินงานได้โดยใช้เวลาที่ตกลงกันไว้สั้นที่สุด (พื้นคอนกรีตอุตสาหกรรม 300 -500 ตร.ม. ต่อกะ และหากจำเป็น อาจเพิ่มได้ถึง 1,000 ตร.ม.)

คุณประโยชน์ทั้งหมดที่กล่าวมาข้างต้นสามารถทำได้โดยการใช้สิ่งต่อไปนี้ เทคนิค:

* ใช้ประภาคารลอยน้ำหรือระบบนำทางแบบแร็คแอนด์พีเนียน

* การบำบัดการสั่นสะเทือนของส่วนผสมคอนกรีต (ลึกและพื้นผิว)

* การดูดฝุ่น (กำจัดน้ำส่วนเกินโดยใช้อุปกรณ์พิเศษ) ของส่วนผสมคอนกรีตที่เพิ่งวางใหม่

* การตกแต่งพื้นผิวคอนกรีตด้วยเครื่องจักร (ปรับระดับและเรียบ)

ข้อดีของพื้นผิวคอนกรีตอพยพ: จากการอพยพอัตราส่วนน้ำต่อซีเมนต์จะลดลง 10-25% ซึ่งจะช่วยปรับปรุงคุณสมบัติคอนกรีตเกือบทั้งหมดได้อย่างมีนัยสำคัญโดยอัตโนมัติ: กรอบโครงสร้างของคอนกรีตได้รับการบดอัดเป็นพิเศษมีความพรุน น้อยที่สุดเนื่องจากมีน้ำส่วนเกินน้อยมากซึ่งไม่ถูกผูกมัดทางเคมีระหว่างกระบวนการชุบแข็ง อัตราการแข็งตัวของคอนกรีตจะเพิ่มขึ้นอย่างรวดเร็ว สิ่งสำคัญคือต้องสังเกตว่าการดูดฝุ่นช่วยให้สามารถใช้ส่วนผสมที่มีความคล่องตัวสูงในตอนแรกทำให้มั่นใจได้ถึงการแพร่กระจายและการยึดเกาะที่ดีกับโครงสร้างที่วางไว้ก่อนหน้านี้ นอกจากนี้ การดูดฝุ่นยังช่วยลดระดับการหดตัวของการพูดนานน่าเบื่อการซ่อมแซมและความเสี่ยงของการหลุดออกจากฐานคอนกรีตที่มีอยู่ . การยึดเกาะที่แข็งแกร่งของคอนกรีตกับความไม่สม่ำเสมอทั้งหมดของฐานคอนกรีตนั้นมั่นใจได้ด้วยความจริงที่ว่าแรงกดดันบนคอนกรีต ณ เวลาที่อพยพนั้นสูงถึง 8,000 กิโลกรัมต่อตารางเมตร (ด้วยสุญญากาศที่สร้างโดยปั๊มสุญญากาศ 0.8 atm) . หากไม่มีการอพยพออก ความดันจะเท่ากับมวลของคอนกรีตที่ปูเท่านั้น เช่น ที่ความหนาของชั้น 5 ซม. จะเท่ากับ 120 กก./ตร.ม. ผลจากความพรุนลดลง การหดตัวระหว่างการชุบแข็งลดลง 50% (การหดตัวของพื้นผิวคอนกรีตปกติคือ 0.58% คอนกรีตอพยพ - 0.31%)

การหดตัวต่ำช่วยให้:

* เพิ่มระยะห่างระหว่างตะเข็บ (และลดจำนวนรวมและนำออกจากโซน โหลดสูงสุด)

* ขจัดการบิดเบี้ยว การยกขอบแผ่นพื้น และทนต่อความต้องการสูงเพื่อความสม่ำเสมอของพื้นผิว

* ลดความเสี่ยงการหลุดร่อนจากฐานคอนกรีตที่มีอยู่

* ลดระดับการแตกร้าวเมื่อทำงานในสภาพอากาศร้อน

กำลังรับแรงอัดสูงขึ้นประมาณ 50% เนื่องจากคอนกรีตมีความหนาแน่นสูง ขณะที่ตัวบ่งชี้กำลังสูงสุดอยู่ที่ ชั้นบนสุดซึ่งมีผลกระทบมากที่สุด ลองดูตัวเลข: เมื่อทำการทดสอบตัวอย่างคอนกรีตหนึ่งชุดพบว่าจากการอพยพความต้านทานแรงอัดสูงถึง 54-56 MPa และในตัวอย่างปกติ - 35 MPa กำลังรับแรงอัดของคอนกรีตปกติในชั้นผิวจะอยู่ที่ประมาณ 85% ของกำลังเฉลี่ยและคอนกรีตอพยพ - 145% เช่น สูงขึ้น 70% - การซึมผ่านของคอนกรีตลดลง - ความต้านทานต่อน้ำค้างแข็งเพิ่มขึ้น

* เมื่อทดสอบตัวอย่างสำหรับการแช่แข็งและละลาย การแยกชั้นพื้นผิวโดยน้ำหนักของคอนกรีตที่อพยพออกมีค่าน้อยกว่า 0.05 มก./ซม.2 และ คอนกรีตธรรมดา 2.2 มก./ซม.2 ตามวิธีการวัดอื่น การแยกเป็น 3% ของพื้นผิวสำหรับคอนกรีตปิดผนึกสุญญากาศ และ 45% สำหรับคอนกรีตทั่วไป

* การผสมผสานระหว่างการอพยพกับสารเติมแต่งที่กักอากาศทำให้ได้คอนกรีตที่มีความต้านทานน้ำค้างแข็งสูงสุด ในขณะที่:

ความต้านทานต่อแรงกระแทกและความต้านทานการบิ่นเพิ่มขึ้น ความต้านทานต่อโหลดแบบไดนามิกและแรงสั่นสะเทือนเพิ่มขึ้น ความต้านทานต่อสภาพแวดล้อมที่รุนแรงเพิ่มขึ้น ความต้านทานต่อการเปลี่ยนแปลงอุณหภูมิอย่างกะทันหันเพิ่มขึ้น

อันเป็นผลมาจากการบดอัดกรอบโครงสร้างของส่วนผสมจากการดูดฝุ่น: คุณสามารถเดินบนคอนกรีตได้ครึ่งชั่วโมงหลังจากการดูดฝุ่น อันเป็นผลมาจากการเพิ่มขึ้นของอัตราการชุบแข็งคอนกรีต: การปูคอนกรีตที่วางไว้สามารถทำได้ภายใน 24 ชั่วโมง (คอนกรีตถึงระดับ 250 ม. ขึ้นไป) ความแข็งแรง 70 เปอร์เซ็นต์สามารถทำได้ใน 7 วันแทนที่จะเป็น 28 ด้วยวิธีทั่วไป

ปัญหาที่เกิดขึ้นเมื่อติดตั้งพื้นคอนกรีต

การติดตั้งพื้นคอนกรีตเป็นกระบวนการที่สำคัญและมีความรับผิดชอบซึ่งกำหนดให้ผู้ผลิตงานต้องมีประสบการณ์และคุณสมบัติบางอย่าง เพราะแทบเป็นไปไม่ได้เลยที่จะจัดการกับผลที่ตามมาจากการทำงานที่ไม่ถูกต้อง ปัญหาที่พบบ่อยที่สุดกับพื้นคอนกรีตคือการเกิดรอยแตกร้าวในคอนกรีตที่แข็งตัว การแคร็กอาจเกิดจาก ด้วยเหตุผลหลายประการ. สาเหตุของการแตกร้าวบนพื้นคอนกรีต:

* การละเมิด องค์ประกอบส่วนประกอบส่วนผสมคอนกรีต (เพิ่มปริมาณอนุภาคที่มีพื้นที่ผิวจำเพาะสูง)

* การเสริมแรงไม่เพียงพอ;

* การเปลี่ยนแปลงอย่างกะทันหัน (ไม่สอดคล้องกัน) ในลักษณะสิ่งแวดล้อม

* ขจัดสาเหตุของการเกิดรอยแตกร้าว

* การปรับองค์ประกอบของส่วนผสมคอนกรีต

* การใช้เส้นใยโลหะ (เสริมแรงเพิ่มเติม)

* การลด W/C เนื่องจากการใช้สารลดน้ำพิเศษ

* การรักษาพื้นผิวด้วยการบ่ม (ป้องกันการระเหยของความชื้น)

ปัญหาการ “หลุดลอก” ของชั้นบนสุด

สาเหตุที่ทำให้เกิดการลอกของชั้นบนสุดของพื้นคอนกรีตอาจแตกต่างกันมาก:

1. การสั่นสะเทือนของคอนกรีตไม่เพียงพอหรือมากเกินไป การสั่นสะเทือนที่ไม่เพียงพอไม่สามารถรับประกันการปล่อยอากาศที่ถูกกักไว้และการสั่นสะเทือนที่มากเกินไปโดยเฉพาะคอนกรีตที่มีกรวยตกตะกอนมากกว่า 125 มม. โดยใช้เครื่องปาดแบบสั่นจะทำให้ชั้นปูนหนาเกินไปขึ้นสู่พื้นผิว

2. สำหรับการอัดฉีดรวมถึงการอัดฉีดด้วยตนเองใช้เครื่องมือที่ไม่มีความเรียบสูงตามที่ต้องการ

3. พื้นผิวคอนกรีตระเหยน้ำเร็วเกินไป ซึ่งอาจเกิดได้ในสภาพอากาศร้อน ลมแรง มีความชื้นต่ำหรือมีลมพัด ส่งผลให้คอนกรีตที่เพิ่งวางใหม่ดูเหมือนพร้อมที่จะยาแนว แม้ว่าในความเป็นจริงแล้วยังมีการปล่อยน้ำและอากาศที่กักขังอยู่ต่อไปก็ตาม

5. ฐานที่วางคอนกรีตมีมากกว่านั้น อุณหภูมิต่ำกว่าคอนกรีตส่งผลให้ส่วนบนของคอนกรีตแห้งและแข็งตัวเร็วกว่าคอนกรีตส่วนล่าง ให้ความรู้สึกว่าพื้นผิวพร้อมตกแต่ง

6. ปริมาณซีเมนต์ที่มากเกินไป (ในคอนกรีตเกรดสูง) หรือเศษส่วนที่ละเอียดมากจำนวนมากในทรายจะทำให้การปล่อยน้ำออกจากคอนกรีตล่าช้า และทำให้เกิดเงื่อนไขเบื้องต้นสำหรับการตกแต่งพื้นผิวก่อนเวลาอันควร

7. การทาสารทำให้แข็งตัวแบบแห้งก่อนกำหนด โดยเฉพาะบนคอนกรีตที่มีปริมาณอากาศสูง

คุณสามารถจัดการกับปัญหาข้างต้นได้ด้วยวิธีต่อไปนี้ ก่อนอื่นคุณควรดำเนินการวาง ดึง และปรับระดับคอนกรีตทั้งหมดโดยเร็วที่สุดก่อนที่ปูนซีเมนต์จะเริ่มก่อตัวบนพื้นผิว และประเมินความพร้อมของพื้นผิวสำหรับการยาแนวอย่างระมัดระวัง โดยเฉพาะอย่างยิ่งในกรณีที่คาดว่าจะมีความพร้อมดังกล่าว ภายหลัง. หากเกิดฟองอากาศระหว่างการอัดฉีดคอนกรีตที่เพิ่งวางใหม่ครั้งแรก คุณควรพยายามทำลายพื้นผิวด้วยทุ่นไม้หรือเกรียง การตกแต่งพื้นผิวด้วยเกรียงควรเริ่มให้เร็วที่สุดเท่าที่จะเป็นไปได้ และเมื่อเสร็จสิ้นแล้วจำเป็นต้องปกป้องพื้นผิวจากการระเหยโดยใช้การบ่ม (หมายถึงป้องกันการระเหยของความชื้นจากพื้นผิวคอนกรีตเร็วเกินไป) หรือฟิล์มโพลีเอทิลีน

บนเว็บไซต์ภายใน (ใน ในอาคาร) ขอแนะนำให้ใช้คอนกรีตที่ไม่มีสารเติมแต่งที่กักเก็บอากาศและคอนกรีตที่มีปริมาณอากาศสูงสำหรับพื้นที่กลางแจ้งที่ถูกแช่แข็งไม่ควรใช้เกรียงเชิงกลเพื่อกระชับพื้นผิว เมื่อเทคอนกรีตในฤดูหนาว มีโอกาสเกิดการหลุดล่อนน้อยลงเมื่อใช้สารเติมแต่งแบบเร่ง ไม่แนะนำให้ใช้สารทำให้แข็งแบบแห้ง ส่วนผสมคอนกรีตด้วยสารเติมแต่งที่ช่วยกักเก็บอากาศ แต่ ปัญหาหลักพื้นคอนกรีตยังคงมีการแตกร้าวจากการหดตัวของซีเมนต์ เมื่อใช้คอนกรีตกับปูนซีเมนต์ปอร์ตแลนด์ปรากฏการณ์นี้ไม่สามารถกำจัดได้ทั้งหมด แต่คุณสามารถลดอัตราการหดตัวได้อย่างมาก สามารถทำได้หลายวิธี:

1. การใช้สารลดน้ำพิเศษ

2. การใช้เส้นใยโลหะเสริมแรง

3. เคลือบคอนกรีตด้วยการบ่ม

4. การใช้สารชุบแข็ง