Stans. Laminadores. Resumen: Laminadores en frío Laminador en frío para chapa

molinos continuos con 4-5-6 soportes.

Molinos reversibles de varios rodillos de una sola caja

Estos molinos se utilizan para laminar lotes pequeños de una amplia gama de láminas, especialmente de grados de acero que son difíciles de deformar. Los molinos son fáciles de configurar y se pueden laminar con cualquier número de pasadas. En la metalurgia ferrosa, los molinos cuarto y de 20 rodillos son los más utilizados.

En los laminadores de una sola caja, se utilizan dos métodos de laminación:

laminación de hojas conducir a la jaula cuarto. La pieza de trabajo inicial es una hoja decapada laminada en caliente con un espesor de 3-10.5 milímetro; espesor final de chapas laminadas hasta 1,5 milímetro.

Tira rodante. El laminado se lleva a cabo en molinos de 20 cilindros con un diámetro de cilindros de trabajo D p=3-150 milímetro, longitud del cañón L b = 60-1700 milímetro.

El surtido de tales molinos incluye tiras delgadas con un espesor de 0.57-0.60 milímetro, ancho hasta 1700 milímetro. La pieza de trabajo inicial es una tira enrollada laminada en caliente decapada con un espesor de 3-4 milímetro. Al enrollar cintas con un espesor de 0.002-0.10 milímetro la pieza de trabajo inicial es una tira laminada en frío con un espesor de 0.03-1.0 milímetro, que ha sufrido un recocido "brillante".

Los molinos reversibles de una sola caja están equipados con bobinadoras en los lados delantero y trasero. El laminado se realiza en varias pasadas, rebobinando la banda de una bobinadora a otra, con alta tensión de la banda entre las bobinadoras y el banco de trabajo, con el uso obligatorio de lubricantes tecnológicos para reducir el efecto de las fuerzas de fricción en la fuerza de laminación. En la fig. 33 muestra un diagrama de un laminador de bandas en frío de veinte rodillos.

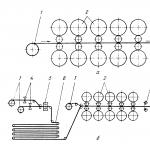

Arroz. 33. Esquema de un laminador en frío de veinte rodillos:

1 - rollos de trabajo; 2 Y 3 – rollos intermedios y de respaldo; 4 – calibre de espesor de banda; 5 Y 7 – dispositivos de tensión; 6 - banda; 8 – tambores enrolladores

El molino tiene solo dos rodillos de trabajo que deforman la tira. Los rodillos restantes son de apoyo y están diseñados para reducir la flexión de los rodillos de trabajo.

Trenes continuos de laminación en frío de bandas delgadas

Los molinos continuos se utilizan para volúmenes de producción significativos de una variedad relativamente estrecha de tiras. Los molinos continuos modernos consisten en 5-6 soportes en cuarto no reversibles, la tira se encuentra en todos los soportes al mismo tiempo. Solo se realiza un pase en cada tribuna. Los molinos continuos están equipados con un desbobinador en la parte delantera y una bobinadora en la parte trasera.

El material rodante para los laminadores continuos en frío son bobinas predecapadas laminadas en caliente con una superficie lubricada. El fleje enrollado laminado en caliente se obtiene de trenes de laminación en caliente continuos de fleje ancho. El espesor del laminado es, dependiendo del espesor del producto terminado, 2-6 milímetro.

Durante el laminado en frío, se producen altas presiones del metal sobre los rodillos debido al endurecimiento del metal en el proceso de deformación y la gran influencia de las fuerzas de fricción externas. El laminado en frío de la banda enrollada se realiza con una importante tensión de la banda entre las cajas y entre la última caja y la bobinadora con el uso obligatorio de lubricantes tecnológicos. La tensión del fleje proporciona una importante reducción de la presión del metal sobre los rodillos, lo que permite enrollar el fleje con altas reducciones en cada pasada y contribuye al apretado enrollado del fleje sobre la bobinadora y a su posición estable entre los rodillos, la tira no se mueve a lo largo del cilindro del rollo. El uso de lubricantes tecnológicos conduce a una disminución de la influencia de las fuerzas de fricción, una disminución de la presión del metal sobre los rodillos.

Las tiras con un espesor de 0,2-3,5 se laminan en molinos continuos de 5 cajas milímetro, en 6 jaulas con un espesor de 0,18-1,0 milímetro. El ancho de las tiras laminadas en estos molinos es de hasta 1200 milímetro.

En los molinos continuos, se utilizan dos métodos de laminación:

Tiras para enrollar bobinas. Cada rollo se enrolla por separado.

Laminación sin fin de la tira enrollada. Los rollos adyacentes se sueldan a tope antes de enrollarlos.

Los diagramas de laminación continua de bobinas y trenes de laminación sin fin se muestran en la Fig. 34.

Arroz. 34. Esquemas de molinos de rodillos continuos ( pero) Y

infinito ( B) rodando:

1 - desbobinadores; 2 – puestos de trabajo; 3 - bobinadoras; 4 - tijeras; 5 - máquina de soldadura a tope; 6 - dispositivo formador de bucles; 7 - tijeras voladoras

Durante la laminación del rollo (Fig. 34, pero) las bobinas laminadas en caliente decapadas del almacén son alimentadas por grúa al transportador frente al tren de laminación en frío, desde donde son alimentadas una a una a la desbobinadora. Luego se baja la palanca con un electroimán, el imán atrae el extremo del rollo, lo levanta y lo alimenta a los rodillos de alimentación. Estos rodillos alimentan la tira más adentro de la entrada, que la sujeta y la coloca en los rodillos de la primera caja.

El proceso de laminación comienza a una velocidad de llenado baja de 0,5-1,0 metro/desde. La tira se introduce en el primer soporte, pasa a través de los rollos de todos los soportes y se dirige al tambor de la bobinadora. Cuando se forman 2-3 vueltas de bobina en el tambor de la bobinadora, el molino se acelera a una velocidad de trabajo de 30-40 metro/desde. Al pasar por los rollos del extremo posterior de la tira, la velocidad se vuelve a reducir. Dado que la mayor parte de la banda se lamina a una velocidad variable, esto conduce a un cambio en las condiciones de laminación, la fuerza de laminación, la deformación elástica de la caja y, en última instancia, a un cambio en el espesor de la banda a lo largo de su longitud.

Se logra una mejora significativa en la calidad de la banda en los trenes de laminación sin fin (Fig. 34, B), sobre los que se sueldan los extremos de los cilindros preparados para laminación en flujo delante del molino. Como resultado, se reducen las operaciones de llenado frontal, la velocidad de laminación se reduce solo cuando las soldaduras pasan a través de los rodillos, respectivamente, aumenta la productividad y disminuye el coeficiente de consumo de metal. La continuidad del proceso en el momento de la soldadura de los extremos de los rollos adyacentes, que requieren parar las tiras, está asegurada por la presencia de un acumulador de bucle 6 . Cuando finaliza el proceso de soldadura de la bobina, se crea nuevamente una acumulación de bucle de la tira, después de dejar el último soporte, la tira se corta con cizalla voladora. 7 y termina en enrolladores 3 .

Los laminadores continuos en frío se instalan en talleres de alta productividad para la producción de tiras y láminas de surtido especializado. Los molinos continuos se diferencian de los reversibles por un mayor grado de mecanización y automatización y parámetros técnicos más altos en términos de peso de la bobina, velocidad de laminación, potencia de accionamiento principal; la productividad de estos molinos es mayor que la de los molinos inversos.

Los laminadores continuos de cuatro cajas y cuatro rodillos se utilizan para el laminado en frío de tiras delgadas (con un espesor mínimo de 0,22-0,25 mm) con un ancho de 1370-2350 mm y una masa de hasta 30-35 toneladas: productos terminados en el forma de láminas están destinados principalmente a la industria del automóvil. De acuerdo con el ancho de banda requerido, la longitud del barril de los rodillos de los molinos se toma igual a 1525-2500 mm; la velocidad de rodadura alcanza los 20-25 m/s.

Los molinos continuos de cinco cajas y cuatro rodillos se utilizan tanto para laminar tiras finas (con un espesor mínimo de 0,22-0,25 mm), hasta 2150 mm de ancho y con un peso de hasta 40-60 toneladas a una velocidad de hasta 25-30 m / s con una longitud de barril de lobos de hasta 2000-2200 mm, y para laminar hojalata y tiras de limo de acero eléctrico (transformador y dinamo) con un espesor mínimo de 0,15 - 0,18 mm, un ancho de hasta 1300 mm y un peso de hasta 15 toneladas a una velocidad de hasta 30 - 37 m / s en longitud de barril de rollos de hasta 1200 - 1420 mm.

Los laminadores continuos de seis cajas y cuatro rodillos se utilizan para laminar chapa fina con un espesor de 0,08 - 1,0 mm, un ancho de 500 - 1300 mm y una masa de hasta 30 - 46 toneladas (según el proyecto) a una velocidad de hasta 30 - 40 m/s (barriles de rollo de longitud - hasta 1320 - 1450 mm). El estaño fino se utiliza en la industria como producto acabado (en la industria conservera, química y otras) o como producto laminado para producir estaño especialmente fino con un espesor de 0,04 - 0,075 mm. La productividad de los laminadores continuos para laminación en frío de tiras delgadas alcanza 1,5-2,5 millones de toneladas por año, y para laminación de hojalata 0,7-1,0 millones de toneladas por año.

Para obtener tiras finas con una superficie lisa y medidas de espesor precisas (a lo largo de la anchura y la longitud de la tira) durante la laminación en frío, los rodillos y el soporte de trabajo deben caracterizarse por una rigidez significativa. Para ello se utilizan molinos de cuatro rodillos con rodillos de apoyo de gran diámetro y bancadas de tipo cerrado. Para poder “desenrollar” tiras finas, los rodillos deben tener el menor diámetro posible, determinado por la resistencia del cuello del rodillo de laminación durante la transmisión del par.

Los rodillos de trabajo y de respaldo están hechos de aleación de acero forjado con cilindros esmerilados. Dureza (según Shore) del barril de los rollos: trabajando 95-105 y soportando 50-60. Los puestos de trabajo en un molino continuo están ubicados a una distancia de 4500-5000 mm. Los rodillos de trabajo de cada caja son accionados por un motor eléctrico (uno o dos) de corriente continua con una potencia de 3 a 5 mil kW con control de velocidad en un amplio rango a través de una caja de engranajes (o sin ella) y husillos universales.

Los rollos de tiras decapados se instalan mediante un puente grúa o un coche eléctrico (con palanca) en el transportador y se alimentan a su vez a la desbobinadora del molino. Los rodillos de todos los soportes giran inicialmente a una velocidad de carga (0,5-1 m/s). El extremo frontal de la tira en el rollo se dobla (con una dobladora magnética o con raspador), a través de una mesa de alambre (de rodillos o plana), se alimenta secuencialmente en los rollos de cada soporte y se carga en el tambor de la bobinadora. Al enrollar una tira delgada (hasta 0,5 mm), el extremo no se enrosca en la ranura del tambor, sino que se enrolla en el tambor (las primeras 2-3 vueltas) con un látigo de cinturón.

Para controlar automáticamente el espesor de la tira entre las cajas, se instalan rodillos para medir la tensión de la tira y micrómetros voladores (medidores de espesor detrás de la primera y la última caja). Se proporciona un rodillo guía entre la última caja y la bobinadora. Después repostando el extremo delantero de la tira en el tambor de la bobinadora, la velocidad de los rollos de todos los soportes aumenta hasta la velocidad máxima de funcionamiento. El proceso de enrollado dura de 5 a 10 minutos o más, dependiendo de peso del rollo. Antes de que finalice el laminado, la velocidad de los rollos se reduce: el rollo de la tira laminada se empuja fuera del tambor de la bobinadora y se envía para su recocido o limpieza electrolítica.

Para reducir la fuerza de laminación y la posibilidad de "desenrollar" una tira delgada en barras de un diámetro relativamente grande durante el enrollado en una tira. suministro de lubricante ( en gesto de rodar - aceite de palma o sus sustitutos, al enrollar tiras más gruesas - emulsión de aceite).

Por regla general, el laminado de bandas en un laminador continuo se realiza en una sola pasada. En algunos casos (por ejemplo, al laminar acero eléctrico al silicio), para obtener el espesor requerido de la banda acabada y sus propiedades (magnéticas, mecánicas), después del primer paso, la bobina se recoce y luego se vuelve a laminar sobre el mismo molino.

Los molinos reversibles de cuatro rodillos de una sola caja (con menos frecuencia, los molinos de dos coladas) tienen un diseño similar a los continuos. El laminado en estos molinos se realiza en varias pasadas inversas, por lo que se instala una bobinadora en el lado de salida del molino y una segunda bobinadora en el lado de entrada, además de la desbobinadora.

Los trenes de laminación en frío reversibles se instalan en talleres con un volumen de producción pequeño (50-120 mil toneladas / año) con una amplia gama de flejes de aceros aleados, eléctricos y de bajo carbono. En algunos casos, los laminadores reversibles se instalan en talleres de laminación en frío de alta capacidad además de los laminadores continuos. Por diseño, los molinos reversibles se dividen en molinos con un accionamiento "a través de los rodillos de trabajo y a través de los rodillos de respaldo".

Los molinos reversibles de cuatro rodillos se fabrican principalmente con una longitud de cilindro de rodillos de 1000-1200 a 2000-2300 mm (que aseguran el laminado de tiras con una relación de ancho a espesor de 6000 o más; la masa de los rodillos es de 30- 45 toneladas y la velocidad de laminación es de hasta 10-20 m /desde.

Para laminar tiras delgadas (hasta 0,2 mm) y estrechas (hasta 500 mm), también se utilizan molinos reversibles de cuatro rodillos, pero con un diámetro pequeño de rodillos de trabajo (80 - 100 mm). Dado que es difícil hacer que dichos rodillos sean accionados (debido a la insuficiente resistencia a la torsión de los cuellos de los rodillos), se accionan a través de rodillos de respaldo.

Debido a la gran demanda de varias industrias de tiras delgadas (0,1-0,5 mm de espesor) y las más delgadas (hasta 1,0 micras) (cinta y lámina) hechas de aleaciones difíciles de deformar, incluidos aceros con alto contenido de carbono y resistentes a la corrosión de mayor dureza, se utilizan ampliamente los molinos reversibles de varios rodillos.La principal ventaja de estos molinos es el pequeño diámetro de los rodillos de trabajo (3-50 mm), lo que reduce la fuerza de laminación necesaria y permite lograr una gran reducción de una pasada - hasta 40-50% y reducción total (sin tratamiento térmico intermedio) hasta 90%.

Dado que los soportes de varios rodillos (doce y veinte rodillos) están equipados con rodillos de trabajo de pequeño diámetro, soportados por varias filas de rodillos de apoyo y rodillos de apoyo, es casi imposible pasar la pared a través de los rodillos de trabajo. por lo que se hacen accionar cuatro rodillos de apoyo de dos filas intermedias. La cama del puesto de trabajo es un monobloque de acero macizo de alta rigidez. La tensión en el marco durante la laminación no se permite más de 2,5 MPa, es decir, 20-30 veces menos que en los marcos de cuatro cajas de laminación. El uso de cilindros de trabajo de un diámetro mínimo y la alta rigidez del sistema de cilindros y el marco brindan la posibilidad de laminar en frío en estos trenes una banda delgada y muy delgada de alta resistencia (hasta 300–400 kN con alta tensión por bobinadoras ).

En primer lugar, cabe señalar la amplia construcción de molinos con cuatro cajas de rodillos de tipo continuo, compuestas de cuatro y cinco cajas para la producción de tiras y cinco y seis cajas para la producción de estaño. Los más avanzados son los laminadores de chapa de cinco cajas 1700-2200, diseñados para laminar tiras en bobinas de hasta 45-60 toneladas a una velocidad de hasta 30 m/s, y los laminadores de hojalata de cuatro rodillos y seis cajas 1320-1450, diseñado para laminar chapas en rollos de hasta 33-46 toneladas a una velocidad de hasta 38-40 m/s; por primera vez en el mundo en 1971 en la empresa Nippon Kokal (Japón) se puso en funcionamiento un laminador continuo de cinco cajas 1420 totalmente automatizado con control por computadora para laminación "sin fin" de hojalata con un espesor de 0,15-1,6 mm en una velocidad de hasta 30,5 m/s.

En el campo de los trenes de laminación en frío reversibles, los trenes de rodillos múltiples (veinte rodillos) se utilizan ampliamente en el extranjero. También se utilizan molinos del tipo MKW, diseñados por Schloemann - Siemag (Alemania), con rodillos de trabajo de pequeño diámetro (125-250 mm), desplazados con respecto al eje vertical de los rodillos de apoyo y soportados adicionalmente por rodillos de apoyo laterales, y conducido a través de los rodillos de apoyo.

En nuestro país se han construido varios tipos de laminadores en frío modernos: continuos de cuatro cajas tipos 2500 y 1700; cinco soportes 1700 y 1200, así como reversibles de cuatro rollos y varios rollos. En los últimos años, se han lanzado laminadores en frío con un laminador continuo 2030 de cinco cajas para laminar tiras de acero al carbono y un laminador continuo 1400 de seis cajas para laminar chapa. Estos molinos se caracterizan por altos parámetros técnicos; Una característica tecnológica muy importante de estos molinos es el uso del proceso de laminación de bandas "sin fin".

Un laminador es un complejo de equipos en el que el metal se deforma plásticamente entre rodillos giratorios. En un sentido más amplio, un sistema de máquinas que realiza no solo laminación, sino también operaciones auxiliares: transporte de la palanquilla original desde el almacén hasta los hornos de calentamiento y los cilindros de laminación, transferencia del material laminado de un calibre a otro, inclinación, transporte de metal después de laminado, troceado, marcado o timbrado, enderezado, envasado, traslado de productos terminados a almacén, etc.

Elementos de la línea principal del laminador en frío (SHP)

La línea principal de trenes de laminación en frío generalmente consta de los mismos elementos que los trenes de laminación en caliente: soporte de trabajo, camas, rodillos de laminación, husillos, soporte de engranajes, embrague principal, caja de cambios, acoplamiento del motor, motor eléctrico.

En los trenes de laminación en frío se utilizan accionamientos de rodillos tanto individuales como grupales, tanto de trabajo como de apoyo e intermedios, según el tipo de tren y su surtido. El esquema más utilizado es el accionamiento individual de los rodillos. Su aplicación permite reducir el número de tipos de motores eléctricos y elegir la relación de transmisión óptima para los stands de la NSHP. En el caso de utilizar un accionamiento de rodillos individual, no hay caja de cambios, y el par del motor se transmite a través de una caja de cambios combinada. Como regla general, una relación de transmisión de 1:1 no se usa en cajas de cambios combinadas.

Para SHP de alta velocidad, se utilizan conexiones de husillo dentado con un perfil de diente en forma de barril. El mayor ángulo de desalineación con el par operativo completo para una conexión de este tipo es de 10 a 30° (con cambios de balanceo de hasta 2°).

Además, los trenes de laminación en frío tienen una conexión de husillo, que consta de dos casquillos dentados, plantados al final de los ejes de la caja de cambios combinada; dos clips que conectan los casquillos; cuatro casquillos plantados en los ejes del husillo; dos ejes; dos medios acoplamientos colocados en los extremos de los rodillos de trabajo; dispositivo de equilibrio (utilizado solo durante el transbordo de rollos de trabajo para su fijación).

Los acoplamientos de engranajes de dientes cilíndricos se utilizan como acoplamientos principales en el SHP. Consisten en dos bujes y dos clips conectados por un conector con pernos ubicados horizontalmente.

El diseño de los puestos de trabajo está determinado principalmente por la gama de tiras laminadas, la naturaleza del trabajo y el número de rollos. Para los laminadores en frío de productos laminados, se utilizan cajas de cuatro rodillos. Los rodillos de trabajo están montados sobre cojinetes de rodillos con cuatro hileras de rodillos cónicos. La fuerza de rodadura es percibida por los rodillos de trabajo, transferida a los cilindros de los rodillos de apoyo y luego a los cuellos de la HPU. Los calzos de estos rodillos de trabajo no entran en contacto con los calzos de los rodillos de apoyo, por tanto, las deformaciones elásticas de los rodillos de trabajo en el plano vertical se producen según el esquema de una viga sobre cimientos elásticos.

La HPU proporciona una mayor precisión en el desarrollo de las acciones de control debido a la exclusión de la holgura y el apriete elástico del tornillo de presión cuando gira bajo carga, que son típicos de la NU electromecánica. Además, HPU tiene bajo desgaste, alta confiabilidad y facilidad de mantenimiento. Es más compacto y menos intensivo en metal, lo que permite compactar el puesto de trabajo y aumentar su rigidez. La HPU, ubicada en la parte superior, es más conveniente y entre un 10 y un 15 % más económica que los dispositivos ubicados debajo de la almohadilla inferior del rollo de respaldo.

Un tren de laminación es un conjunto de equipos destinados a realizar la deformación plástica del metal en rollos (laminación propiamente dicha), así como operaciones de transporte y auxiliares. La estructura de los talleres o departamentos de laminación generalmente incluye equipos de la línea principal del tren de laminación, que consisten en puestos de trabajo de desbaste, intermedio y acabado y mecanismos de transmisión, así como hornos de calentamiento, sistemas para hidrodescascarillado, equipos para transporte, corte, tratamiento térmico , acabado, enderezado, bobinado, marcado, envasado de productos laminados, etc.

Las tareas principales de la producción de laminados son obtener productos laminados terminados de dimensiones y formas específicas en la cantidad requerida, al costo más bajo posible, con un alto nivel de propiedades físicas y mecánicas y calidad superficial.

Los trenes de laminación de secciones se dividen en monofilamento y multifilamento.

Según la ubicación de los rollos, los soportes se dividen en horizontales, verticales y universales, pero el sentido de laminación se divide en continuo y reversible.

Dependiendo de los parámetros de los productos fabricados, los laminadores de sección se dividen de la siguiente manera.

· Círculo de grado medio hasta 75 mm;

Perfiles perfilados hasta 90 mm

· Círculo de pequeño tamaño hasta ?30 mm;

Perfiles perfilados hasta 40 mm

· Alambrón 6-10 mm

En la producción moderna de laminación, se exigen mayores requisitos para obtener productos con las propiedades requeridas, asegurando compacidad, versatilidad, eficiencia, mantenibilidad e intensidad energética de los equipos.

Junto con los mayores requisitos de precisión dimensional de los productos laminados y la calidad de su acabado, se presta mucha atención a la flexibilidad de producción del equipo, la posibilidad de reconfiguración rápida a un surtido diferente y la reducción del tiempo de inactividad asociado con las reparaciones y el mantenimiento.

Existe una tendencia a colar palanquillas con una forma y dimensiones cercanas a los parámetros del producto terminado, lo que introduce cambios significativos en el proceso de laminación: se reduce el número de pasadas y cajas de laminación requeridas con la correspondiente simplificación del diseño, una disminución en dimensiones y consumo de energía específico, sin embargo, una disminución en el coeficiente de elongación impone mayores requisitos en la estructura de los productos laminados resultantes y necesita el uso generalizado de tratamiento térmico.

Las tendencias en el mercado moderno de productos metálicos se manifiestan en una disminución en la gama de productos laminados terminados y en una mayor variedad de grados de acero. En cualquier caso, para obtener la máxima productividad, es necesario garantizar la mínima duración del proceso de cambio cuando se pasa a laminar un tamaño, perfil o grado de acero diferente, así como reducir el tiempo de inactividad asociado al mantenimiento de los equipos.

Los principales productos son accesorios de construcción, alambrón, alambre, ángulos, hexágonos, etc.

Trenes de laminación en frío para bandas ferrosas y no ferrosas

Los laminadores en frío para tiras de metales ferrosos y no ferrosos son equipos para laminar material en frío por deformación en frío. Esto significa que la materia prima no se calienta en un horno antes del laminado.

Este método de laminación se utiliza para obtener una tira delgada o tira con valores mínimos de espesor, con un plano uniforme y brillante, dimensiones transversales precisas y alta homogeneidad de las propiedades del material. Durante el laminado en frío, es posible cambiar las propiedades mecánicas del metal que se procesa eligiendo los parámetros necesarios de reducciones y efectos de temperatura. El laminado de materiales en estado frío por deformación en frío está muy extendido, y los productos laminados en frío ahora se utilizan ampliamente en casi todas las áreas de nuestra industria.

A la hora de obtener el producto acabado, en ocasiones se utilizan las propiedades totalmente obtenidas por laminación en frío, como la precisión de las dimensiones de la banda con un espesor de hasta máx. 0,002 mm, mejorado durante la resistencia a la rodadura. A veces, cuando se endurecen bandas gruesas, el objetivo es obtener mejores propiedades mecánicas de la banda obtenida por laminación. Los diseños modernos de trenes de laminación en frío de hoy en día son mucho más avanzados en términos de velocidad de laminación o capacidad de carga axial o radial mejorada de varios tipos de rodamientos de rodillos de apoyo y de trabajo, así como su vida útil. Asimismo, también han aparecido nuevos sistemas de medición y regulación de la tensión de las bandas laminadas creadas entre las cajas, regulación automática del espesor de la banda y eliminación de diferencias de espesor.

Los desarrollos anteriores pueden implementarse parcialmente en unidades de laminación en frío ya operativas, como resultado de lo cual se incrementará la productividad de las unidades ya operativas del molino sin ningún costo financiero especial.

El concepto de "cinta" está relacionado con el espesor de la tira, porque hasta cierto punto había dificultades para enrollar una tira ancha con un espesor? 0,2 mm, en este sentido, ¿los rollos que debían enrollarse en una tira de espesor? 0,2 mm, era necesario disolver antes de enrollar, es decir división longitudinal en varios carriles. Después de eso, las tiras cortadas longitudinalmente se laminaron en molinos con rodillos de un diámetro más pequeño y un barril más pequeño.

Hoy en día, con la existencia de líneas de laminado de varios rollos, donde el número de rollos puede llegar hasta 20, no tiene sentido la disolución longitudinal de la bobina, porque es posible laminar tiras más delgadas y anchas en una unidad de varios rollos. . Hay que pensar que en un futuro próximo tiras con un ancho de min. 1000 mm y 0,05 mm de espesor. Y solo después de eso, la tira irá a la disolución, donde se dividirá longitudinalmente en tiras del ancho deseado. Sin embargo, las tiras muy finas, las aleaciones y los materiales especiales se laminarán en laminadores de tiras estrechas.

En relación con la producción de tiras extremadamente delgadas, los requisitos para la constancia de su espesor se han vuelto mucho más estrictos; a su uniformidad. El concepto de perfil de tira está interconectado con el concepto de variación de espesor, que se refiere a la diferencia promedio entre el espesor de una tira en su centro y el espesor dentro de una cierta distancia desde el borde de la tira o su borde.

Se entiende que el perfil de la tira laminada en frío depende de la planeidad del rollo original de la línea de laminación en caliente. Por ejemplo, el perfil convexo de un producto laminado en frío repite casi por completo el perfil del material de origen de una producción laminada en caliente.

Los efectos de la temperatura en la tira, la velocidad del proceso de deformación, un espacio constante en la zona de deformación y el parámetro de tensión de la tira, respectivamente, afectan la variación del espesor del metal a lo largo de toda la longitud de la tira. Este efecto sobre la variación del espesor no está limitado, ya que también es importante la precisión del rectificado del cilindro de los rodillos de apoyo. El diseño de la unidad de soporte y la configuración del pasador (en forma de cilindro o cono) determinan qué método de control se prefiere para determinar la precisión de las dimensiones logradas durante el rectificado.

Hay una serie de otros factores que influyen en las diferencias en el espesor del metal a lo largo de toda la longitud de la tira. Obviamente, las fluctuaciones en el grosor del material también pueden ser causadas por un cambio en la velocidad durante el laminado. Y esto es simplemente imposible de evitar, especialmente durante los procesos de frenado o aceleración de la unidad.

El coeficiente de fricción creado entre los rodillos y el material laminado cambia, provocando así fluctuaciones de espesor. La consistencia en el modo de laminación contribuye en gran medida a la estabilidad de la lectura del espesor de la tira. Los rollos deben alimentarse al molino con interrupciones mínimas. Luego se crea un proceso de laminación casi continuo, lo que implica el establecimiento del régimen de temperatura necesario, que afecta el perfil de los rollos. Las rupturas significativas entre los rollos contribuyen a la violación de los modos establecidos, se requiere su ajuste y los parámetros de la tira terminada dejan mucho que desear. La variación en el espesor del acero laminado en frío puede ser causada por rodillos de respaldo de mala calidad en el molino. Al rectificar barriles de rollos, es necesario mantener la precisión del rectificado, lo que también lleva a minimizar los parámetros de variación del espesor. El descentramiento de los rollos en la caja también puede contribuir a la presencia de diferencias de espesor a lo largo de toda la longitud de la banda.

El espesor del material a laminar y la precisión del laminado permiten una cierta excentricidad de los rodillos y su descentramiento.

Los defectos invisibles de los rollos ocultos en el interior también provocan diferencias de grosor. Como resultado, el rollo puede doblarse bastante bajo una carga pesada. Se comprueba la presencia de defectos internos en el rollo mediante un detector ultrasónico de defectos.

La creación de suficiente rigidez en el soporte también ayuda a reducir la variación de espesor del acero laminado en frío. La rigidez se puede aumentar pretensando el soporte equipando el soporte con un gran número de rodillos, rodillos hechos de materiales duros y aleaciones de pequeño diámetro.

Para reducir la variación de espesor del material laminado, los trenes de laminación en frío están equipados con reguladores de espesor que funcionan en modo automático, lo que posteriormente corrige el perfil de la banda. Hay un impacto en la HPU, en la flexión y la flexión negativa de los rollos, la tensión de la banda, en los métodos de enfriamiento de los rollos y la velocidad de laminación.

La composición del equipo del laminador y el método del proceso de laminado determinan el tipo de laminador.

Se trata de una unidad de laminación no reversible o, por el contrario, reversible o continua.

Un molino con un soporte (soporte único), que se muestra esquemáticamente en la Fig. 1, se puede atribuir al molino sin inversión. La dirección de rotación de los rollos no cambia. El fleje enrollado siempre se alimenta desde el lateral de la bobinadora, ya la salida siempre se transporta desde la desbobinadora. Dicho equipo se utiliza para laminar material en láminas o tiras en rollos, cuando el laminado se puede realizar en una sola pasada. Esto es típico para laminar papel de aluminio o para laminar en un molino templado (Fig. 2).

El molino inversor también puede incluir un molino con un soporte (soporte único), que se muestra esquemáticamente en la Fig.3. Se invierte el sentido de giro de los rodillos. La tira se enrolla primero en una dirección, luego en la otra, realizando varias pasadas, que determinan los parámetros finales del producto terminado.

Un molino continuo incluye un molino con múltiples soportes (multi-stand), que se muestra esquemáticamente en la Figura 4. Las cajas en el molino se suceden, el proceso de laminación continúa de forma continua, en todas las cajas a la vez. El laminador en frío puede constar de 6 cajas (para chapa y fleje fino) o hasta 20 cajas para pequeños perfiles de aceros especiales. La dirección de rotación de los rollos no cambia. El fleje enrollado siempre se alimenta desde el lateral de la bobinadora, ya la salida siempre se transporta desde la desbobinadora.

Hoy en día, todos los laminadores continuos en frío están equipados con controladores de proceso de laminación que funcionan en modo automático y permiten que el proceso se lleve a cabo de forma continua, sin parar la unidad. En el momento de retirar el rollo terminado en la salida, se carga el siguiente rollo en la entrada (Fig. 5).

La parte de entrada de dichos molinos está equipada con un grupo de desbobinadores, que consta de 2 desbobinadores, una máquina de enderezamiento y estiramiento 2, cizallas 3, una máquina de soldar 4, unidades de bucle 5, que son necesarias para la unidad en el momento de la soldadura. a baja velocidad, tensar los rodillos en S 6. A la salida del molino continuo 7 hay cizallas volantes 8 y dos bobinadoras 9.

Cuando los rollos alcanzan la longitud predeterminada, las cizallas voladoras, que funcionan según el principio de una guillotina, cortan la tira y el extremo del rollo pasa a la segunda bobinadora. Cuando las cizallas están trabajando, la velocidad de rodadura es de 5 m/seg.

Hoy en día, las líneas combinadas compuestas por una línea de decapado y un tren de laminación en frío merecen una gran atención.

La línea de decapado tiene una velocidad adaptada a la alta velocidad de procesamiento de material de la línea de laminación en frío. En la línea de arrastre y en el campamento opera un sistema de succión de vapores de emulsión y ácido de alta calidad, que es cuidadoso con el equipo de ambas líneas. El acumulador de tiras puede ser vertical, lo que reduce la longitud de la línea combinada en su conjunto.

Las líneas combinadas tienen sus ventajas:

- reducción de la composición total de los equipos;

- · un almacén de rollos;

- reducción del número de empleados.

Diseño de laminadoras

Puestos de trabajo de un laminador de bandas.

Los requisitos para las bandas laminadas en frío son cada vez más estrictos. Esto también se aplica a los parámetros de precisión del espesor, la planitud de la tira y la limpieza de su superficie. Estos requisitos forman la base para el diseño del equipo de la caja de laminación, la entrada y salida del molino y otros equipos auxiliares.

Los cambios estructurales se refieren a las cajas de laminación de la planta. Para crear un pretensado en la caja, se utilizan mayores fuerzas de rodadura, los dispositivos de presión se han vuelto hidráulicos, el PZHT se ha vuelto más avanzado, etc. El sistema de plegado y antiplegado de los rodillos de trabajo y de apoyo mejora la planitud de la banda y aumenta la vida útil de los rodillos entre reafilados.

Para ayudar a controlar la planitud de la tira, se instalan medidores de tensión en las unidades de laminación, que miden la tensión de la tira dentro de su ancho. El sistema GNU más el sistema de plegado y antiplegado de rodillos de trabajo y de apoyo, desplazamiento axial también contribuyen a conseguir precisión en cuanto a espesor de fleje o tira.

Dos molinos de rodillos

La caja de laminación está equipada con un cierto número de rollos, que posteriormente determina el nombre de la unidad de laminación. Los soportes de dos rodillos son adecuados para laminar material de perfil seccional, tiras y tiras estrechas, para aplanar alambre y para procesos de pase de piel. La tecnología de estos procesos requiere un determinado equipamiento constructivo del stand con dos rodillos. La carga que recae sobre los rodillos y la velocidad del proceso de laminación determinan la elección de los rodamientos para equipar el stand: rodamientos, deslizamiento, rodamientos de rodillos, etc. Se rediseñan constantemente para que duren más y reduzcan la pérdida de calor por fricción.

Los molinos de dos rodillos pueden ser no reversibles, reversibles, continuos. En los molinos continuos de dos rodillos, se enrolla la lámina y se aplana el alambre. Un ejemplo de un molino de este tipo se muestra en la Fig. 6. La composición del equipo es bastante simple: desbobinadora, soporte de laminación de material y bobinadora.

El soporte para material rodante se muestra en la fig. 7. El soporte está instalado en la base 3. Cojines enrollables, los inferiores se indican en la pos. 5 y superior bajo pos. 4 se fijan junto con los rollos de forma que los cojines del lado de servicio queden fijados a lo largo del eje de la base. Con la ayuda de tiras, que, por regla general, se fijan con pernos en el marco ubicado a la derecha. En las almohadas de los rollos hay huecos en los que se instalan las tiras. Este diseño fija firmemente la almohada, evitando así su desplazamiento a lo largo del eje y dando a la jaula una rigidez adicional en su conjunto.

El calzo, en su conjunto, montado junto con los cojinetes, el espaciador, la cubierta del cojinete y el anillo de sujeción hidráulico, se coloca en el muñón del rodillo. En el lado de la transmisión, las almohadas se llaman flotantes, para que no queden sin asegurar. El procedimiento de manipulación de rollos es así más rápido, ya que las tiras y los sujetadores solo tienen que desmontarse desde el lado de mantenimiento. Durante el laminado, especialmente a alta velocidad, el equilibrio de temperatura aumenta, como resultado de lo cual el rollo se alarga, y su sujeción en ambos lados podría provocar un atasco del rollo. Esta situación, a su vez, podría provocar una sobrecarga de los rodamientos. Las almohadas de los rodillos inferiores no se instalan directamente en el marco, sino en juntas con una superficie endurecida 6. La parte inferior de la almohada descansa sobre el plano de la junta, y cuando el rodillo está doblado, el rodamiento se autoalinea en la almohada. .

La tira entra en la jaula a lo largo de la mesa guía 7. La mesa está equipada con guías laterales montadas sobre rodillos 9. Las guías se pueden ajustar dependiendo del ancho de la tira o cinta, para una cinta más estrecha o más ancha. Durante el transporte, la tira no toca las guías en sí, sino los rodillos, lo que evita el desgaste de las guías por el contacto constante con la tira. Se fija un dispositivo de sujeción 10 en la mesa de cableado, que fija la tira o cinta entre el fieltro aceitado y las almohadillas de madera. La tira se está limpiando. Antes del transbordo de los rollos, se desenrosca el tornillo 11 y la mesa guía se extiende libremente más allá de la abertura del marco, para no impedir el desmontaje del rollo y el cojín del marco.

Para que la suciedad no entre en contacto con el material laminado, los rodillos se limpian con una barra, o un rascador 12, que se presiona contra el rodillo, recogiendo la suciedad del mismo.

El fleje es transportado desde la jaula hasta la salida de la unidad, cayendo primero sobre la mesa receptora 13, y, soportada por un rodillo de presión 14, es dirigida a la bobinadora de la unidad. Para elevar los rollos en preparación para el transbordo, se utiliza un mecanismo de tornillo 2.

Los dispositivos de presión de cualquier unidad de laminación se utilizan para el control preciso del espesor del material laminado. Pueden ser eléctricos o hidráulicos. Dado que las presiones hidráulicas de los trenes de laminación de dos y cuatro rodillos se realizan estructuralmente casi de la misma manera, abordaremos su descripción cuando nos familiaricemos con el soporte de cuatro rodillos.

Consideraremos todos los equipos que son iguales para soportes de 2 y 4 rodillos cuando describamos el molino de 4 rodillos.

Molinos de cuatro rodillos

Hoy en día, los laminadores de cuatro rodillos son los equipos de laminación más comunes para la producción de material laminado en frío. En el soporte del molino de 4 rodillos hay 4 rodillos: dos rodillos de trabajo y dos rodillos de apoyo. El proceso de laminación tiene lugar entre los rodillos de trabajo, y los rodillos de apoyo aumentan la rigidez en el soporte, lo que se ve facilitado por los diferentes tipos de instalación de los rodillos de trabajo. Por lo general, los rodillos de respaldo tienen un diámetro mayor que los rodillos de trabajo. Esto elimina la desviación de los rodillos de trabajo. En las máquinas de cuatro rodillos, normalmente solo se accionan los rodillos de trabajo.

Para que el rodillo de trabajo sea presionado contra el rodillo de soporte en el modo de rodadura no reversible, lo que evita que el rodillo de trabajo se desvíe, los rodillos de trabajo se colocan ligeramente por delante de los rodillos de soporte. Los rodillos se pueden ubicar sin desplazamiento axial, pero entonces los rodillos de apoyo tienen una disposición de dos lados. En la Fig. 8.

A elección, dependiendo de la tecnología, se pueden controlar ambos rodillos en una unidad de laminación de cuatro rodillos. Es mejor hacer que los rodillos de apoyo sean rodillos impulsores en lugar de rodillos de trabajo. Si la relación entre la longitud y el diámetro del rollo es > 5:1, los rodillos de respaldo se seleccionan como rodillos impulsores. En tales soportes, se lamina material delgado, donde el contenido de C o Si es alto, acero inoxidable, es decir, donde es necesario crear una gran fuerza de rodadura. El molino, sobre el que se apoyan los rodillos impulsores, lo vemos en la Fig. 9. En sus cajas se laminan materiales delgados con un alto contenido de C o Si, acero inoxidable, aleaciones de alta aleación, y el espesor de la banda laminada puede ser de hasta 0,2 mm.

Cuando se lamina material más blando con rodillos de respaldo accionados, se pueden lograr mayores reducciones.

La caja de laminación soporta las principales cargas presentes durante la laminación. Las camas están hechas de acero fundido. Las placas base de las camas están hechas de acero. Los mecanismos de apriete especiales conectan las camas y les dan rigidez adicional. Los rollos de respaldo se instalan en las aberturas de las camas.

Las inserciones se unen a las camas, gracias a las cuales se establece la posición de las almohadas de los rollos de trabajo y la HPU. Los rollos con cada molienda pierden diámetro. Por lo tanto, debajo, debajo de las almohadas de los rollos de respaldo, hay mecanismos que regulan la posición del rollo con un nuevo diámetro después de la molienda con respecto a la línea de laminación.

Los calzos superiores de los rodillos de apoyo están equipados con medidores de fuerza de rodadura. GNU regula el espacio entre los rodillos de trabajo en la zona de deformación.

Los rodamientos soportan cargas muy altas. Están ubicados en enormes almohadas que se instalan en la abertura del marco. En las almohadas de los rodillos de respaldo hay cojinetes de fricción líquida (FBR). Los calzos de los rodillos de trabajo funcionan sobre cojinetes de rodillos (cilíndricos).

Según la carga de los rodillos de apoyo y la velocidad del proceso de laminado, se seleccionan rodamientos para los rodillos de apoyo. En trenes de laminación de alto rendimiento con una alta velocidad de proceso (10--15 m / s), los rodamientos no durarán mucho. Por lo tanto, se aumentan los diámetros de los rodillos de apoyo para utilizar rodamientos de rodillos estándar o PZT. PVT es más preferible:

- son de tamaño pequeño

- el diámetro del muñón se puede aumentar hasta 0,75 del diámetro del rodillo de respaldo,

- · no exigen el mantenimiento escrupuloso, como los cojinetes de rodillos.

Molinos de seis rodillos

En la fig. La figura 10 muestra la disposición de los rodillos de un molino de seis rodillos con accionamiento por fricción de los rodillos de tipo NS. Los rodillos intermedios son los motores de este molino. Los extremos de los rodillos intermedios están ahusados: un rodillo tiene un ahusamiento en el lado de la transmisión y el otro en el lado del operador.

Los rodillos intermedios tienen la posibilidad de desplazamiento axial con respecto a los bordes de la tira, lo que ayuda a mejorar la planitud de la tira. Los rollos intermedios giran en diferentes direcciones. A alta velocidad de rodadura, el coeficiente de fricción se vuelve más bajo. La variación transversal en el espesor de la tira o fleje del laminador NS también es significativamente menor que en los soportes de cuatro rodillos.

laminadores

En la fig. 11a son las posiciones de los rollos en la caja de seis rollos. La ventaja de los molinos de seis rodillos sobre los molinos de cuatro rodillos es que la posición de los rodillos de trabajo es más fija. Dado que las almohadillas se deslizan en la mayoría de los casos, la manipulación de los rodillos de trabajo se realiza al menor coste en términos de tiempo.

Desventajas:

- el número de rollos en el soporte (soporte, trabajo, intermedio) hace que su inspección sea menos accesible, lo que hace imposible realizar una inspección visual cuidadosa de su superficie;

- · la diferencia en el diámetro del rodillo de soporte y el rodillo de trabajo es de 2,5:1;

- Cuantos más rollos de respaldo haya en el soporte, más difícil será mantener el soporte, porque los rollos de respaldo deben estar paralelos para el funcionamiento normal de la unidad de laminación;

- El dispositivo de colocación de rodillos mueve cuatro tornillos de presión en molinos de seis rodillos

Para instalar los tornillos correctamente, existen dispositivos de cuña que sirven para instalarlos e instalar las almohadas. Esto asegura que se logre el paralelismo necesario entre los rodillos de respaldo superior e inferior.

Al instalar rodillos, la alta precisión es muy importante, ya que proporciona un modo de funcionamiento tecnológicamente normal del molino. La aparición de fuerzas axiales provoca disfunciones en el funcionamiento de los componentes principales de la unidad de laminación. Los rodillos de control en el soporte de seis rodillos son los rodillos de trabajo.

Arroz. once. b nos muestra uno de los posibles diseños de rollos de respaldo: la ejecución puede ser maciza o apilada. En este caso, los rodillos individuales (4 - 8 piezas) con soportes se montan en el eje como rodillos de apoyo.

Molinos de rodillos múltiples

Las unidades de laminación de varios rodillos se han generalizado recientemente, lo que está asociado con un cambio en la demanda en el mercado de productos metálicos. Ha habido un aumento en la demanda de flejes finos con alto contenido de carbono y flejes de acero inoxidable y aceros especiales. En los molinos convencionales, estos pedidos no son tan fáciles de cumplir: se requiere un gran número de pasadas y tratamientos térmicos intermedios.

Debido al uso de una gran cantidad de rollos de pequeño diámetro, es posible enrollar una tira o tira con un espesor mínimo.

Hay muchos beneficios asociados con la inversión en molinos de rodillos múltiples:

- Reducir las características de peso de los equipos rodantes;

- ahorro de metales;

- Reducir el costo del equipo;

- · grúas de taller de menor capacidad de elevación para molinos de varios rodillos;

- Reducir la altura del propio edificio durante la construcción del taller;

- · una reducción significativa de las inversiones realizadas en la construcción de un taller para la producción de productos laminados en frío en su conjunto.

Y la principal ventaja de los molinos multirodillo es la obtención de una tira o fleje de gran calidad, ya que prácticamente no existe o existe un pequeño grado de variación de espesor transversal sobre el material.

Estos soportes pueden ser no reversibles, es decir, los rollos giran constantemente en una dirección y son reversibles. Aquí, se accionan dos rodillos de trabajo con un diámetro pequeño, todos los demás rodillos con un diámetro grande sirven como rodillos de apoyo y están inactivos durante el proceso de laminación. Las cintas o tiras que se enrollan en estos molinos son bastante largas y se enrollan en bobinas o rollos.

Para reducir la tolerancia de espesor y mejorar los parámetros de planeidad de la superficie en el soporte, se utilizan varios dispositivos para controlar el perfil del rodillo:

- Calentando el barril de rollos;

- · anti-flexión de los rodillos de trabajo y de apoyo;

- suministro de lubricante en todo el ancho del material laminado hasta la propia zona de deformación;

- · Aporte diferenciado de emulsión.

El grosor del borde de la tira siempre es diferente del grosor de la tira en el medio. En los molinos dúo o cuarto, donde se utilizan rodillos de gran diámetro y el equipo crea una mayor rigidez en la caja, las tolerancias de espesor del producto ajustadas se cumplen más fácilmente.

En los laminadores de varios cilindros, por ejemplo, se lamina una tira o fleje de 1220 mm de ancho con un espesor de 0,125 mm con una tolerancia de espesor de ± 3%. En este caso, la longitud de la tira en rollo o tira en motín es del orden o superior a 10.000 m.

Sin embargo, los molinos de rodillos múltiples, especialmente aquellos con 20 o más rodillos, tienen una serie de desventajas en comparación con los molinos dúo o cuarto que utilizan rodillos de mayor diámetro. Estas desventajas son las siguientes:

- · bajas tasas de fuerza de rodadura en la zona de deformación;

- · velocidad de laminación limitada y baja productividad asociada;

- alta temperatura durante el laminado y dificultad para eliminar el calor del soporte;

- mayor complejidad en la operación del molino;

- configuración compleja;

- Requiere precisión en la preparación de los rollos, en particular, durante su molienda;

- altos costos de energía asociados con la operación de los sistemas de transmisión.

Sin embargo, la elección del tipo de unidad de laminación y su posterior diseño depende directamente de las necesidades y la demanda del mercado y la satisfacción del cliente.

Los laminadores en frío producen tubos con un diámetro de 4 a 450 mm

con un espesor de pared desde algunas décimas de milímetro hasta 30 mm o más.

Según el esquema de laminación utilizado, se distinguen dos grupos de laminadores: laminación longitudinal y transversal. Los laminadores longitudinales son los más utilizados en la industria ya que son más productivos y eficientes en la producción en masa. Los laminadores cruzados se utilizan con fines especiales para la producción de pequeños lotes de tubos de precisión y tubos de pared delgada de gran diámetro. Los laminadores de tubos longitudinales se dividen en laminadores y laminadores de rodillos. Los molinos de rodillos se llaman molinos HPT, molinos de rodillos - HPTR. Los trenes de laminación cruzada de tubos se llaman molinos PPT.

Según el régimen de temperatura, se distinguen dos métodos de laminación: el primero, con enfriamiento de la zona de deformación, laminación en frío; el segundo - con calentamiento de la palanquilla hasta 300...450 °C antes de la zona de deformación - laminación en caliente.

El proceso de laminación en trenes de laminación en frío tiene un carácter periódico, ya que el tubo se lamina en secciones separadas a lo largo de su longitud durante el movimiento alternativo de la caja.

Trenes de laminación en frío se acostumbra clasificar de la siguiente manera: por la naturaleza del movimiento de la herramienta (rodillos) - molinos con ejes fijos de los rodillos (HPTS, NKhPT); con ejes giratorios de rodillos (KhPTV y planetarios); con movimiento de traslación de los ejes de los rodillos (HPT);

según el número de tubos laminados simultáneamente: uno, dos y tres hilos; a lo largo del cono de trabajo de los tubos laminados: carrera corta, carrera larga (con un ángulo de rotación del calibre alrededor de su propio eje de más de 180 °);

según las condiciones de temperatura del proceso: trenes de laminación en frío y en caliente (con calentamiento por inducción de la palanquilla);

según el tipo de tubos laminados, para tubos de sección transversal constante y variable (en la designación del tipo de molino con la adición del índice P: por ejemplo, KhPT 120 P);

según el tipo de carga - molinos con carga frontal y lateral. Además, los molinos HPT se distinguen por la ejecución de los mecanismos principales: el accionamiento principal, las cajas de trabajo y los alimentadores distributivos;

según el tipo de unidad de accionamiento del soporte: sin equilibrio, con equilibrio en el soporte de trabajo, con equilibrio en el cigüeñal, con equilibrio en el eje del motor;

según el tipo de dispositivo de equilibrio: neumático, carga con movimiento alternativo del contrapeso, carga con desequilibrio oscilante, con contrapesos giratorios;

según el tipo de soporte de trabajo: dos rollos con soporte móvil, cuatro rollos con soporte móvil, con casete de rollo móvil y guías eléctricas, con soporte estacionario (fijo);

según el mecanismo para alimentar y girar la pieza de trabajo: tipo palanca, tipo engranaje con ruedas libres, tipo engranaje con engranaje diferencial, tipo engranaje con mecanismo maltés; tipo diferencial con frenado periódico del epiciclo y portador, con convertidor planetario-hipocicloide, con elementos elásticos, con cartucho estacionario;

según el método de trabajo de los mandriles de la pieza de trabajo: con retorno periódico (en toda la longitud), acción cíclica continua (con un mecanismo de confianza y mecanismos con un mandril estacionario), con retorno combinado (dos cartuchos funcionan con intercepción);

según la ubicación de la consola principal: derecha (a la derecha del molino en el curso de laminación), izquierda.

En nuestro país, los molinos HPT son fabricados por JSC EZTM. A finales de los años 50. Se desarrolló el método de rodillos para el laminado en frío de tubos, en base al cual se crearon trenes de laminación en frío (CRTR) para laminar tubos de precisión.

En el extranjero, el mayor fabricante de molinos HPT es la empresa Mannesmann, que ha producido más de 300 molinos de uno, dos y tres hilos (Cuadro 2.9).

stanspor frío laminación pipes están diseñados para la producción de tubos de una gama muy amplia con dimensiones geométricas particularmente precisas.

de interés y de cuatro celdas molino 400 frío laminación láminas y cintas, instaladas en la planta de calibración de Magnitogorsk.

Rolling para continuo molinos frío laminación son bobinas decapadas laminadas en caliente con una superficie lubricada.

En la medida en los paises frío laminación están destinados a la redistribución del surtido de chapas de acero obtenidas en los paises caliente laminación, entonces las longitudes de los barriles de rollo en ellos son similares.

Por lo general, estos los paises establecer después de varias celdas campamentos frío laminación y son, por así decirlo, su continuación...

Es muy posible que la nueva hoja delgada los paises frío laminación se instalará con una disposición similar de gradas sobre la cimentación.

Por ejemplo, considere una de tres celdas molino 1450 frío laminación hoja de Magnitogorsk Iron and Steel Works.

Rendimiento molinos frío laminación. … stans frío laminación las hojas también funcionan en un horario continuo.

Deformación elástica del marco en la dirección vertical en moderno los paises frío laminación es de 0,3-0,5 mm...

tres jaulas los paises frío laminación se han desarrollado sobre la base de la investigación sobre las posibilidades de utilizar las propiedades plásticas del metal en frío laminación.

stanspor laminación los paises los paises frío laminación hojas.

stanspor laminación acero grueso. Todos de una sola jaula los paises operar sobre el principio de reciprocidad. … Dos soportes los paises frío laminación hojas.

A finales de la década de 1950 había los paises por laminación vigas de gran sección. … En los años 80 del siglo pasado, los primeros los paises por; frío laminación sábana.

La economía nacional del país consume principalmente metal en forma de acabados... por los paises frío laminación 40-50 m/s, en cable los paises 60 m/s y más...

continuo los paises utilizado como palanquilla, hoja (caliente y frío laminación), seccionales y de alambre.

Distinguir entre caliente y frío laminación. … Para tiendas calientes laminación caracterizado por la presencia de blooming, slabing o blanco acampar.

Compresión general en moderno los paises frío laminación es del 70-90%, lo que contribuye a la mejora de las propiedades mecánicas y proporciona una mejor calidad superficial...

tres jaulas los paises frío laminación hojas. de tres celdas molino 1450 frío laminación hoja de Magnitogorsk Iron and Steel Works.

continuo moderno los paises caliente laminación permiten obtener láminas de alta calidad destinadas a frío laminación...

Esto aumenta la masa del rollo, lo que aumenta significativamente la productividad. molinos frío laminación.