Beton ignifug pe sticla lichida. Beton ignifug

Betonul refractar este un amestec de agregate și cimenturi refractare, care, atunci când sunt întărite, se transformă într-un material asemănător pietrei, capabil să mențină valorile specificate la expunerea prelungită la temperaturi ridicate. proprietăți mecanice. Recent, industria refractare produce produse refractare fără ardere în cantități tot mai mari. Ele pot fi considerate beton rezistent la foc pe motiv că, prin analogie cu betonul obișnuit, sunt formate dintr-un material de umplutură rezistent la foc, inert la temperaturi obișnuite, și un liant de origine minerală sau organică.

Betonul refractar diferă de betonul obișnuit, în primul rând, rezistența la foc și rezistența suficientă în condiții de serviciu la temperaturi mari; în al doilea rând, lor proprietăți operaționale acestea dobândesc în timpul funcționării atunci când sunt expuse la temperaturi ridicate. S-au obținut refractare de acest tip utilizare largă deoarece tehnologia lor de producție lipsește un proces tehnologic complex și costisitor – prăjirea.

Betonul refractar este produs sub formă de blocuri mari sau structuri de căptușeală monolitice, ceea ce face posibilă industrializarea construcției și reparației cuptoarelor industriale.

Betonul refractar are câteva avantaje față de produsele refractare arse:

1) nu există cusături într-o căptușeală de beton monolit, iar în cazul utilizării blocurilor mari de beton, numărul de cusături este redus semnificativ;

2) arderea produselor refractare tradiționale, de regulă, are loc într-un mediu oxidant, iar compoziția de fază a produselor arse se caracterizează în consecință prin formele de oxid ale anumitor componente. Aceste materiale refractare servesc în cele mai multe cazuri într-un mediu reducător la temperaturi la care formele de oxid devin instabile. Prin urmare, în produsele arse de orice tip în condiții de funcționare, apar modificări ale compoziției fazei, adesea însoțite de o modificare a volumului de minerale, ceea ce duce la o pierdere a rezistenței produselor. În betonul refractar, modificarea compoziției fazelor are loc numai în materialul de umplutură inert;

3) în timpul fabricării produselor arse, cristalizarea mineralelor are loc din faza lichidă formată la temperaturi ridicate. In conditii de functionare se respecta proces invers- dizolvarea acestor minerale in faza lichida. Deoarece volumele specifice ale substanței în stare lichidă și solidă sunt diferite (volumul topiturii substanțelor oxidice este cu aproximativ 10% mai mare decât volumul substanței solide), cristalizarea mineralelor este însoțită de porozitate submicroscopică, ceea ce provoacă o creștere energie gratis refractar și, în consecință, reactivitatea sa crescută.

Acest fenomen este absent în betonul refractar.

Betoanele refractare sunt întotdeauna mai rezistente la căldură și mai puțin conductoare termic decât cele corespunzătoare compoziție chimică produse arse. În același timp, betonul refractar este întotdeauna mai puțin durabil, mai ales împotriva abraziunii.

Betonul refractar trebuie: să se întărească suficient de repede la temperaturi normale; pierde treptat rezistența atunci când este încălzit la temperaturile de descompunere a produselor de întărire și apoi o crește la temperaturi mai ridicate ca urmare a sinterizării parțiale; au suficientă stabilitate termică și rezistență la foc; au o contracție scăzută în timpul uscării și arderii și o temperatură de deformare destul de ridicată sub sarcină.

Astfel, doar primele două cerințe sunt specifice betonului. Restul sunt comune oricărui tip de refractar.

Tehnologia betonului refractar folosește o terminologie oarecum diferită de terminologia folosită în domeniul ceramicii refractare.

Pulberile refractare, împărțite în fracții, utilizate pentru producerea betonului refractar, se numesc agregate (grosiere, fine, subțiri). Pulberile refractare care conțin toate fracțiile necesare pentru producerea betonului și lianți uscați se numesc amestecuri uscate de beton. Amestecuri împreună cu apă sau lianți lichizi se numesc amestecuri de beton. Betoanele refractare se clasifică în funcție de tipul de produse realizate din acestea, de tipul de lianți și materiale de umplutură inerte folosite la producerea lor.

Tip produs:

1. produse neaprinse;

2. blocuri mari;

3. căptușeli monolitice din mase imprimate sau turnate.

În funcție de tipul de lianți utilizați, aceștia se disting:

În funcție de tipul de umplutură, betoanele refractare sunt împărțite în:

1. dinas (de fapt dinas, quartz etc.);

4. corindon;

Varietatea betonului în ceea ce privește compoziția agregatelor este mare.

Orice material ignifug, care nu se contractă poate fi folosit ca umplutură.

Umpluturile se obțin prin zdrobire și cernere în fracțiuni de refractar Material sursă. Agregatul cu granulație fină este produs în mori cu bile și tuburi. Amestecurile de beton sunt preparate în betoniere convenționale.

ÎN structuri monolitice betonul se pune cu ajutorul vibratoarelor inerțiale, iar blocurile se formează pe platforme vibrante.

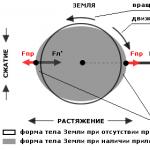

În funcție de rezistența la compresiune, betonul este împărțit în gradele 100, 150, 200, 250, 300 și 400. Pierderea rezistenței la betonul refractar atunci când este încălzit la anumite temperaturi, cauzată de descompunerea liantului, este determinată de raportul dintre rezistența la rupere a betonului după încălzire și rezistența la rupere a acestui beton înainte de încălzire. Cea mai mare pierdere de rezistență a betonului se observă la temperaturi de la 900 la 1100°C. Peste această temperatură, componentele betonului sinterizează și rezistența crește din nou (Fig. 23).

Procesul de formare a structurii betonului refractar poate fi considerat convențional ca constând din trei procese secvenţiale interdependente:

1) călire - proces care are loc în timpul temperaturi scăzute(până la 300°C);

2) înmuiere (sau întărire) - procese care au loc la temperaturi medii (circa 300-1100°C);

3) sinterizarea - un proces care are loc la temperaturi ridicate (>1000 °C).

Orez. 23. Modificarea rezistenței la compresiune a betonului refractar la încălzire, în funcție de tipul de aditiv fin măcinat

1- Ciment Portland cu zgura granulata macinata; 2- la fel, cu argila focoasa; 3- la fel, cu cuarț măcinat; 4- la fel, fara aditivi; 5- la fel, cu cromit

Studiul comun al acestor procese face posibilă selectarea compozițiilor optime ale ligamentelor și determinarea celor mai multe tehnologie rațională, furnizarea proprietăți înalte beton refractar cu temperaturi diferite in conditii de functionare.

Procesul de întărire a betonului este determinat de interacțiunea chimică a componentelor, recristalizare compuși chimici sau hidratarea lor. Primul și al doilea proces sunt tipice pentru lianții de întărire cu aer, cel din urmă pentru lianții hidraulici.

Înmuierea structurii betonului cu lianți hidraulici în intervalul de temperaturi medii este asociată în primul rând cu deshidratarea și descompunerea hidrosilicaților de calciu. Procesele de descompunere a lianților se observă și în majoritatea betoanelor realizate cu lianți de întărire cu aer (sticlă lichidă, magneziu, sulfat etc.).

Betonul lipit cu fosfat a devenit recent răspândit. Acest lucru se explică prin faptul că au rezistență destul de mare la temperaturi de 400-1000 ° C, adică în domeniul de temperatură în care rezistența betonului convențional este scăzută.

Legături pentru beton refractar. În prezent, sunt cunoscuți o serie de lianți pe bază de acid ortofosforic (H3PO4): aluminofosfat (a.f.e.), fosfat de magneziu, calciu, crom, fier, zirconiu.

TABEL 28. COMPOZIȚIA ȘI PROPRIETĂȚILE BETONULUI REFRACTAR

|

Agregat |

Aditiv măcinat fin |

Rezistenta la foc, °C |

Temperatura de deformare sub sarcină 2 kgf/cm1 (0,02 kN/cm2) |

Limitați temperatura de serviciu pentru încălzire unilaterală, *C |

||

|

compresie de 4%. |

distrugere |

|||||

|

Beton foarte refractar |

||||||

|

Argilă de foc cu conținut ridicat de alumină |

Absent |

Ciment cu conținut ridicat de alumină |

||||

|

Rupere de cărămidă magnezit-cromit |

Ciment periclazic |

|||||

|

Cromit și magnezit |

Ciment Portland I >1770 |

|||||

|

Corindon sau argilă refractară cu conținut ridicat de alumină |

Hidrat de alumină |

|||||

|

Beton refractar |

||||||

|

Absent |

Ciment aluminos |

|||||

|

Cromit I Cromit |

Sticla lichida 1700 |

|||||

|

Rupere de cărămidă de magnezit |

Rupere de cărămidă de magnezit |

|||||

|

Beton refractar |

||||||

|

Clasa ShB |

Clasa ShB |

Ciment Portland |

||||

|

Sticla lichida cu aditivi |

Cei mai folosiți în producția de beton refractar sunt lianții de aluminofosfat și fosfat de magneziu.

Lianții de aluminofosfat sunt soluții coloidale de aluminofosfați obținute prin reacția hidratului de alumină cu acid fosforic diluat. Se folosesc trei tipuri de lianți aluminofosfat, în funcție de gradul de înlocuire a hidrogenului cu cationi:

1.Soluție de aluminofosfat de sodiu Al(H2PO4)3. Se prepară dintr-un amestec de 14% hidrat de alumină Al(OH)3 (un produs intermediar pentru producerea de alumină de gradele GO și ΓΟΟ) și 86% acid ortofosforic tehnic 60%. Densitatea soluției este de 1,54-1,55 g/cm3.

2. O soluție de aluminofosfat disubstituit Al(HPO4)3 este preparată dintr-un amestec de 21% hidrat de alumină și 79% acid tehnic 50% ortofosforic. Densitatea soluției este de 1,49-1,51" g/cm3.

3. O soluție de aluminofosfat trisubstituit Al3(PO4)3 este preparată dintr-un amestec de 22% hidrat de alumină și 78% acid tehnic 50% ortofosforic.

Aceste soluții sunt preparate la locul de producție a betonului refractar. Pentru a face acest lucru, hidratul de alumină tehnic este măcinat în mori cu bile pentru a obține particule cu o dimensiune mai mică de 60 de microni și turnat într-un reactor rezistent la acid cu acid ortofosforic diluat, amestecând continuu. Soluția poate fi păstrată până la două luni.

Lianții de fosfat de magneziu sunt preparați în mod similar cu lianții de aluminofosfat.

Se recomandă utilizarea ca umplutură numai de materiale foarte refractare: corindon, corindon spart și refractare cu conținut ridicat de alumină, cromit și magnezit de crom. Compoziția de cereale a umpluturii este selectată pe baza Cerințe generale tehnologii ale betonului şi materialelor refractare (Tabelul 28).

Orez. 24. Căptușirea pereților unui încălzitor de aer furnal din blocuri mari

1- beton termorezistent; 2- zidarie ignifuga

Domeniul de aplicare al betonului refractar este destul de extins. De exemplu, betonul de ciment Portland poate fi utilizat pentru a instala pereți și bolți în zonele de încălzire și răcire ale cuptoarelor tunel pentru producția de ceramică, în cuptoarele de ardere fără flacără ale rafinăriilor de petrol și în cuptoarele cazanelor cu abur. Betoanele pe bază de alumină și ciment cu conținut ridicat de alumină cu argilă refractă sunt folosite pentru a izola răcitoarele pe bolțile din oțel cuptoare de topire, betoane pe bază de ciment periclazic - în unități separate de cuptoare cu focar deschis. Betonul refractar cu lianți de fosfat este folosit ca căptușeală a încălzitoarelor de aer în furnalele înalte (Fig. 24), a pereților frontali ai canalelor verticale ale cuptoarelor cu focar deschis, cuptoarelor cu inducție pentru topirea aliajelor de argint, zinc, cupru și aluminiu etc.

În prezent există o cantitate mare tipuri variate beton, care au propriul domeniu de aplicare și proprietăți suplimentare, special selectate pentru nevoi specifice. Cu toate acestea, există situații în care acest material este expus diverși factori sub formă de temperatură ridicată, care nu îi sunt caracteristice. Prin urmare, întrebarea cum să faci beton rezistent la căldură cu propriile mâini este de mare interes pentru meșterii moderni.

Tipuri de materiale în funcție de condițiile de temperatură

Pentru început, merită menționat că există multe soiuri materiale similare. Toate au ale lor caracteristici tehnice, dintre care principalii sunt parametrii de temperatură. Prin urmare, este necesar să înțelegem compoziția și metodele de fabricație ale acestora.

Temperatura de pana la 800 de grade

În primul rând, trebuie spus că compoziția beton termorezistent permite utilizarea acestui material la temperaturi ridicate fără a-i modifica proprietățile de bază.

În acest caz, puteți obține diferite mărci ale unei astfel de soluții în funcție de proporție.

- Rolul principal în astfel de compoziții este jucat de un aditiv special. Poate fi achiziționat în magazine sau piețe specializate materiale de construcții. Cu toate acestea, trebuie spus imediat că este aditivul necesar pentru fabricarea betonului, și nu o compoziție pentru vopsea sau alte substanțe.

- De asemenea, este necesar să folosiți și alți lianți. Pur și simplu, aceeași cantitate de ciment de zgură Portland este adăugată la o parte de ciment Portland. În plus, ambele substanțe sunt considerate ca o unitate de măsură atunci când se selectează proporțiile.

- Compoziția betonului termorezistent este modificată și în raport cu materialele de umplutură.. În loc de piatră zdrobită obișnuită, resturi de cărămidă, zgură de furnal sau stânci. Argila expandată, piatra ponce, perlitul, diabaza, andezita și dioritul sunt perfecte pentru acest rol.

- În loc de nisip, este mai bine să puneți electrocorundum într-o astfel de soluție, dar pentru date conditii de temperatura acest lucru este complet opțional.

Sfat! Este foarte important să urmați instrucțiunile care vin cu suplimentul. Ele pot diferi unele de altele în funcție de marcă.

Temperatura pana la 1700 de grade

Aceste tipuri de materiale trebuie să-și păstreze proprietățile la temperaturi foarte ridicate, ceea ce înseamnă că compoziția lor trebuie abordată cu mare atenție. De aceea, corindonul este folosit ca nisip pentru ele, pe care este indicat să-l curățați în continuare de diverse impurități.

Există și alte tipuri care pot rezista la temperaturi ridicate. Prețul lor poate părea prea mare, dar merită complet costul.

Este important de menționat că unii meșteri recomandă folosirea altor materiale în locul cimentului ca liant. Ele pot diferi în compoziție și chiar pot fi lichide, dar trebuie selectate individual.

Sfat! Dacă domeniul de aplicare a unor astfel de soluții necesită o calitate strict definită, atunci cel mai bine este să le comandați de la un producător care are certificatul corespunzător pentru produsul lor și nu încalcă procese tehnologiceîn timpul fabricării.

Zona de aplicare

Este important de menționat că betonul refractar poate fi de multe grade diferite și poate avea densități diferite. Acesta este tocmai criteriul principal în determinarea domeniului de aplicare a acestuia.

Material termoizolant

Această categorie prezintă compoziții care, prin caracteristicile lor, seamănă cu blocurile de spumă sau blocurile de gaz. De fapt, sunt, dar numai cu includerea aditiv specialși selectarea corectă a componentelor. Acestea includ și produse din beton de argilă expandată.

Structurile realizate din acest material sunt folosite ca izolație, care trebuie să reziste la temperaturi ridicate fără a lăsa aerul să se răcească. Mai mult, de foarte multe ori acestea sunt situate în interiorul zonelor de lucru și sunt supuse unor schimbări bruște.

Astfel de compoziții sunt caracterizate ca celulare și. Cu toate acestea, au o anumită conductivitate termică și rezistență la încălzire intensă.

Sfat! Este important să ne amintim că astfel de materiale nu trebuie răcite forțat. Ca urmare, se pot crăpa.

Materiale de construcție

În mod obișnuit, instrucțiunile de instalare recomandă utilizarea unor grade similare de beton pentru a crea suporturi, plăci de podea sau alte elemente de construcție care sunt expuse la căldură în timpul funcționării. Cu toate acestea, merită remarcat faptul că nu merită să folosiți armături cu aceste tipuri de beton. Faptul este că atunci când este încălzit, metalul se extinde și poate distruge întregul produs.

Concluzie

După ce vizionați videoclipul din acest articol, puteți studia în detaliu aceste tipuri de beton și domeniul lor de aplicare. De asemenea, luând ca bază textul prezentat mai sus, merită să concluzionam că acest material poate fi produs independent, dar pentru zonele critice este mai bine să folosiți produse de la producători de încredere.

Construcția de obiecte în diverse scopuri destul de des necesită utilizarea materialelor rezistente la foc. Ele pot fi folosite pentru a proteja oamenii și structurile. Unul dintre aceste materiale este beton refractar. Unele dintre soiurile sale pot rezista la temperaturi de până la 1000 °C, în timp ce forma și caracteristici benefice sunt salvati.

Proprietăți de bază

Printre principalele caracteristici ale unor astfel de betonuri se numără:

- rezistență ridicată la foc;

- proprietăți de performanță crescute;

- putere;

- nu este nevoie să folosiți un proces costisitor de ardere în timpul producției.

Astăzi, betonul refractar poate fi clasificat în funcție de greutate. Puteți să vă faceți singur sau să comandați următoarele tipuri de material descris:

- deosebit de grele;

- ușoară;

- celular;

- greu.

Ca urmare, este posibil să se obțină un material care poate îndeplini o funcție structurală sau de izolare termică, care depinde de compoziția ingredientelor.

Caracteristici de fabricație

Dacă decideți să faceți beton refractar, ar trebui să vă familiarizați mai bine cu compoziția acestuia. Materialul este realizat pe baza componentelor de bază și a unor aditivi, printre care:

- nisip argilos;

- magnezit;

- diferit;

- ciment aluminos.

Dintre aditivi, măcinați fin și minerale, care dau rezistenta materialului. Printre acesti aditivi:

- piatră ponce;

- minereu de cromit măcinat fin;

- zgura de furnal.

Aceste componente sunt adăugate pentru a crește densitatea nu numai produs finit, dar și compoziție uscată. Uneori, agregatele pentru producție sunt fabricate într-o fabrică, dar în unele cazuri pot fi folosite roci refractare și cărămizi refractare sparte. Pentru obtinerea diferite mărci agregatele sunt adăugate la beton diferite facțiuni. Dacă vorbim despre o substanță cu granulație grosieră, atunci elementele sale pot avea un diametru cuprins între 5 și 25 mm. Când vine vorba de fracția mică, aceasta este egală cu limita de 0,15 și 5 mm. Printre aceste ingrediente se numără:

- caramida de magnezit;

- cărămidă de argilă;

- spargerea unei cărămizi obișnuite;

- zgură aluminoasă;

- diabază;

- bazalt;

- deşeuri de zgură de furnal.

Cel mai des întâlnit în rândul consumatorilor este betonul refractar, care este realizat cu argilă refractară, deoarece îndeplinește toate cerințele de construcție. Ingredientele de aluminofosfat și sticla lichidă acționează ca o legătură de legătură. Portland, periclaza și cimentul servesc ca componente de legare. Dacă la ingrediente se adaugă sticlă lichidă, se îmbunătățește caracteristicile de performanță. Acest lucru este valabil mai ales dacă mortar de beton folosit pentru a forma un strat de ipsos.

A cărui compoziție este descrisă în articol poate avea o anumită marcă. Fiecare varietate implică adăugarea propriului plastifiant, pulbere de magnezit și zgură de ferocrom. Dacă ai un scop să gătești beton ușor, atunci ar trebui să utilizați materiale expandate de următorul tip:

- vermiculit;

- argilă expandată;

- perlit.

Dacă decideți să comandați producția de amestec de la un profesionist, atunci aceștia vor selecta ei înșiși raportul dintre componente, în conformitate cu proiectul dvs. Compoziția este selectată în funcție de temperatura de funcționare și condițiile de funcționare.

Informații suplimentare despre compoziție după tipul de umplutură

Dacă decideți să faceți beton refractar cu propriile mâini, atunci puteți utiliza diferite agregate, și anume:

- dinas;

- corindon;

- cuarţ;

- amestecuri gata preparate.

Atunci când se ia în considerare compoziția betonului, este necesar să se evidențieze notele. De exemplu, ASBG este un amestec uscat refractar care conține aluminiu, care este utilizat în metalurgia neferoasă și feroasă, precum și în ingineria energiei termice. Un amestec de beton cu conținut ridicat de alumină cu caracteristici rezistente la foc este desemnat prin abrevierea VGBS și este destinat creării unei căptușeli monolitice pentru oalele de turnare a oțelului, pereți și la construirea fundului.

Această compoziție poate fi operată la temperaturi de până la 1800 °C. Amestecul uscat de armare cu conținut ridicat de alumină este desemnat cu literele SSBA. Este destinat unităților termice, cuptoarelor, precum și instalării unui strat de armare. Temperatura de impact poate ajunge la 750 °C.

Uscarea betonului

Uscarea betonului refractar poate fi efectuată după finalizarea etapei de întărire. Aceasta folosește aer și temperatura mediu inconjurator nu trebuie să fie sub +10 °C. Înainte de încălzirea inițială, betonul trebuie întărit timp de o zi sau mai mult pentru a obține o stare stabilă. Operația de uscare reduce cantitatea de apă liberă din beton, ceea ce ar putea provoca o reacție chimică între atmosferă și suprafața căptușelii.

După întărire, căptușeala este lăsată să aer umed fără uscare. După ce întărirea este completă, căptușeala trebuie uscată. Dacă acest lucru nu este posibil, atunci betonul este lăsat într-un mediu închis și umed. Este important să se asigure ventilatie buna sau lăsați căptușeala într-o zonă bine ventilată. Dacă vă întrebați cum să faceți beton refractar, atunci ar trebui să vă familiarizați și cu caracteristicile pregătirii acestuia pentru utilizare. De exemplu, etapa de uscare poate fi efectuată folosind un ventilator sau o suflantă adecvată pentru a furniza aer cald.

Caracteristicile frământării

Înainte de a face beton refractar cu propriile mâini, compoziția soluției trebuie selectată cu mare atenție. Acest lucru a fost menționat mai sus. În ceea ce privește specificul amestecării, se recomandă utilizarea acestuia. Este de preferat pentru betonul termoizolant, dar pentru soluții dense este absolut necesar, deoarece vă permite să amestecați materialul în mod uniform și corect cu adăugarea unui volum mai mic. de apa. În ceea ce privește o betoniera, acest efect va fi foarte greu de realizat.

Această recomandare este, de asemenea, relevantă pentru motivul că pentru betonul dens conținutul de umiditate poate fi critic. Într-adevăr, pentru materialele descrise este necesară rezistența maximă împreună cu densitatea optimă. Prin natura sa, betonul izolant este mai moale decat betonul dens, de aceea este important ca acesta sa fie amestecat folosind cantitatea necesara de apa. Excesul său poate determina o scădere a rezistenței și a densității, în timp ce o deficiență va duce la o scădere a fluidității.

Proporții de beton refractar

Pregătirea betonului refractar trebuie efectuată cu respectarea anumitor proporții. Dacă intenționați să construiți un șemineu folosind materialul, atunci soluția după întărire va trebui să reziste la temperaturi de 1200 °C. Din amestec puteți face un șemineu și un focar. Pentru a efectua lucrarea, veți avea nevoie de 1 parte de beton de calitate M-400, 2 părți de nisip din același număr de firimituri din cărămizi sparte, precum și 0,33 părți de aditiv de argilă refractă praf.

Dacă intenționați să construiți o vatră monolitică, atunci va fi în timpul funcționării echipamente de incalzire va fi expus în mod constant la flacără deschisă. Pentru a face acest lucru, trebuie să pregătiți o soluție cu următoarele proporții: 2,5 părți piatră zdrobită, parte beton, 0,33 părți nisip argilos. În ceea ce privește piatra zdrobită, aceasta poate fi din cuarț sau cărămidă roșie, ca solutie alternativa Uneori se folosește cărămidă roșie măcinată fin.

Concluzie

Caracteristicile pregătirii unei soluții pentru crearea betonului refractar sunt similare cu cele utilizate la amestecarea mortarului de ciment convențional. Dacă se dorește turnarea în cofraj, atunci mișcarea trebuie direcționată în sensul acelor de ceasornic. Uneori, matrițe de placaj sunt folosite pentru modelarea produselor.

Pentru a preveni evaporarea apei în timpul procesului de întărire, matrițele trebuie compactate după producție. Acest lucru facilitează îndepărtarea pieselor turnate. Cea mai simplă metodă de compactare este polietilena, dar pentru a se realiza cel mai bun rezultat, ar trebui să folosiți silicon, care este pre-lubrifiat cu grăsime vegetală.

În betonul pe bază de sticlă lichidă, liantul este soluție de apă silicat de sodiu la N / A 2 O* nSiO 2 * mH 2 O, care, ca urmare a interacțiunii fizico-chimice cu silicofluorura de sodiu sau alți aditivi (reactivi de întărire), se descompune cu eliberarea de Si(0H) 4, coagulează și lipește granulele agregate împreună într-un conglomerat monolitic. Sticla lichidă are proprietăți adezive ridicate în raport cu toate materialele utilizate în industria refractară. Capacitatea sa de aderență este de 3-5 ori mai mare decât cea a cimentului, ceea ce asigură producerea de beton termorezistent de înaltă calitate pe baza acestuia.

Spre deosebire de betonul cu lianți hidraulici, întărirea betonului are loc nu ca urmare a hidratării mineralelor, ci ca urmare a formării adezivului coloidal Si (OH) 4, care capătă rezistență maximă după uscare și recristalizare în Si0 2 cu eliberarea de apă. Betonul se întărește în condiții uscate la aer la o temperatură a aerului de cel puțin 15 °C. La temperaturi mai scăzute, procesul de întărire practic nu are loc cele mai favorabile temperaturi de întărire sunt 25–50 °C. Cele mai satisfăcătoare proprietăți sunt posedate de sticla lichidă, în care modulul de silice (raportul molar dintre SiO 2 și Na 2 O) variază de la 2,5 la 3. Modulul de silice este numit și modul de sticlă. Procesul de întărire și întărire a betonului are loc numai în momentul separării gelului de silice de soluția coloidală:

Întărirea și întărirea betonului pe sticlă lichidă cu adaos de silicofluorura de sodiu sau alți reactivi de întărire este un proces complex de adsorbție coloidală cauzat de interacțiunea chimică coloidală a reactivului de întărire cu silicatul de sodiu alcalin. Într-o formă simplificată, interacțiunea chimică a silicofluorurei de sodiu cu silicatul de sodiu alcalin, al cărui modul de silicat este de doi, poate fi exprimată prin următoarea schemă:

Na2SiF6 + 2 (Na20*2Si02) + 10H20 = 5Si (OH)4 + 6NaF;

Silicofluorura de sodiu, datorită solubilității sale scăzute în apă (0,6%), reacționează lent cu sticla lichidă.

Procesul de întărire și întărire, în funcție de cantitatea de silicofluorură adăugată, de temperatură și de modulul sticlei lichide, începe după 30-60 de minute. În acest timp, masa proaspăt preparată este destul de plastică și bine modelată. Cantitatea de fluorură de sodiu silico ar trebui să asigure timpii normali de priză și întărire pentru beton, precum și rezistența necesară a betonului la momentul cofrajului. Nu trebuie uitat că silicofluorura de sodiu este un flux puternic care reduce proprietăți ignifuge beton pe sticla lichida.

Pe lângă silicofluorura de sodiu, nămolul de nefelină, zgura ferocrom și serpentinita calcinată sunt uneori folosite pentru a întări betonul pe sticlă lichidă, care este, de asemenea, folosit ca umplutură pentru a produce beton refractar cu timpi de întărire mai rapid (10-30 minute).

La încălzirea sticlei lichide întărite cu adaos de silicofluorura de sodiu, partea principală a umidității (80%) este îndepărtată la 100 °C când este încălzită la 200 °C, se îndepărtează încă 12% din umiditate. Umiditatea reziduală (8%) este îndepărtată prin încălzire la 300 °C, datorită deshidratării acidului heliu silicic în timpul cristalizării Si02. Ca urmare a eliminării umidității din beton, are loc o contracție, care, când selecție corectă compoziția betonului nu depășește 0,8%, iar la utilizarea betonului cu magnezit măcinat fin 0,25%.

Încălzirea la 800–900 °C duce la sinterizarea parțială a betonului. Odată cu introducerea aditivilor refractari fin măcinați, sinterizarea betonului are loc la temperaturi mai ridicate, rezistența acestuia la foc crește.

Pentru prepararea aditivilor măcinați fin se folosesc șamotă, magnezită, cromit, cromagnezit, cuarț, dunite, serpentinită, talc, andezit, diabază etc. Gradul de măcinare a tuturor tipurilor de aditivi trebuie să fie astfel încât cel puțin 50% din masa materialului să treacă printr-o sită de 0,09 mm (4900 găuri/cm2).

Alegerea unui tip de aditiv sau a altuia depinde de rezistența la foc necesară a betonului și de condițiile de funcționare ale căptușelii. Utilizarea magnezitului fin măcinat și magnezitului de crom crește rezistența la foc în cea mai mare măsură.

Cu cât densitatea sticlei lichide este mai mică, cu atât rezistența betonului este mai mică, de exemplu, când se utilizează sticlă lichidă cu o densitate de 1,25, rezistența la tracțiune este de numai 50% din rezistența la compresiune a betonului uscat (25-30 N/mm2). preparat cu sticla lichida cu densitatea de 1. 36 g/cm 3 .

Pe măsură ce consumul de sticlă lichidă crește, cantitatea de apă din beton crește, drept urmare porozitatea acestuia crește și rezistența acestuia scade. Astfel, atunci când conținutul de sticlă lichidă crește de la 400 la 500 kg la 1 m 3 de beton, rezistența la compresiune scade proporțional cu conținutul de Na 2 O.

Ca urmare a arderii, rezistența la compresiune a betonului se modifică nesemnificativ în comparație cu rezistența betonului uscat. Încălzirea la 300–400 °C determină întărirea structurii sale datorită deshidratării gelului; la 400–600 °C există o oarecare scădere a rezistenței; cu o creștere a temperaturii la 800–1000 °C, rezistența pentru majoritatea compozițiilor nu se modifică sau crește ușor.

Tipurile de aditivi fin măcinați afectează rezistența betonului atunci când este încălzit. Este cel mai ridicat pentru beton cu magnezit fin măcinat și aditivi de argilă refractă. Adăugarea de cuarțit fin măcinat reduce semnificativ rezistența datorită transformării modificate la 575 °C.

Gradul și metodele de compactare a acestuia au o mare influență asupra rezistenței betonului. Pentru a asigura mobilitatea betonului în timpul compactării prin vibrații, cel puțin 16% din sticlă lichidă din masa totală a betonului trebuie adăugată betonului cu umpluturi de argilă refractă. Este imposibil să se reducă consumul de sticlă lichidă cu această metodă de compactare, deoarece betonul are vâscozitate mare și nu este compactat prin vibrații.

Pentru a obține beton de înaltă rezistență, necontractabil, cu un conținut de sticlă lichidă de 10-14%, este necesar să se folosească compactarea cu tampere pneumatice. În acest caz, dimensiunea agregatului din beton nu trebuie să depășească 5 mm, deoarece îngroșarea duce la strivire prin tamponare și o scădere a rezistenței betonului.

Când se utilizează compactarea amestecurilor semi-uscate, rezistența la compresiune a betonului pe sticlă lichidă crește de 1,5-2 ori. În acest caz, contracția în timpul procesului de uscare și încălzire aproape nu este observată, acest lucru are mare importanță la căptușirea cuptoarelor de topire cu inducție pentru topirea aluminiului.

Creșterea conținutului de fluorură de sodiu în beton reduce rezistența la foc și rezistența la temperaturi ridicate, deoarece este un flux puternic.

Cea mai ridicată temperatură de aplicare este pentru betonul din sticlă lichidă cu aditivi fin măcinați și materiale de umplutură din cărămizi de magnezit sparte (1300-1400 °C). Un astfel de beton începe să se înmoaie sub o sarcină de 0,2 N/mm2 la 1250-1300 °C și se prăbușește la 1400-1450 °C.

Folosit pe scară largă în cuptoare cu inducție pentru topirea aluminiului am folosit beton pe sticla lichida cu magnezit macinat fin si umpluturi de argila refractara. Acest beton are o rezistență ridicată la căldură și este rezistent la acțiunea reducătoare a aluminiului topit datorită faptului că granulele de argilă refractară din acest beton sunt acoperite cu o înveliș de piatră de ciment magnezit.