رابعا. طرق مختلفة للخرسانة. طرق صب الخرسانة. ب. صب الخرسانة العمود

يعد التقسيم القوي والموثوق بين الطوابق عنصرًا مهمًا جدًا في البناء ، حيث يتم إنشاء أرضية خرسانية. تتميز البلاطة الخرسانية المتجانسة بالعديد من المزايا التي لا شك فيها بالمقارنة مع الألواح التقليدية الجاهزة. بادئ ذي بدء ، لا يتطلب إنشاء مثل هذا التداخل استخدام حافة الرفع ، والتي توفر إلى حد كبير الموارد المالية والوقت. كل شيء يمكن القيام به بأيديكم ، من المعدات الثقيلة تحتاج فقط إلى مضخة الخرسانة ، لكن استخدامها اختياري. بالإضافة إلى ذلك ، ليس من الصعب صنع أرضيات خرسانية بيديك ، وتجدر الإشارة إلى خصائص امتصاص الصوت والعزل الحراري.

مخطط الأرضيات الخرسانية.

إذا قمت بإجراء مثل هذا التصميم بشكل صحيح ، فيمكنك الاعتماد على حقيقة أن الأصوات الدخيلة لن تزعجك ، وهذا هو الفرق من أقسام دريوال. من الجيد أيضًا السير على الأرضية الخرسانية الجديدة ، دون الشعور بسطح السفينة المتأرجح.

المواد والأدوات

من أجل البدء ، ستحتاج إلى المواد التالية:

من أجل تنفيذ أرضية خرسانية ، ستحتاج إلى حل ملموس.

- خشب رقائقي مقاوم للرطوبة ، لا يتجاوز سمكه 15-20 مم ؛

- عوارض وعوارض خشبية (يجب وضعها تحت الخشب الرقائقي) ؛

- رفوف الدعم

- حل ملموس

- من أجل إنشاء إطار ، ستحتاج إلى سلك الحياكة والتعزيز.

من الأدوات التي ستحتاجها:

- جاك؛

- مضخة الخرسانة (استخدامها اختياري) ؛

- مستوى الروح أو المستوى ؛

الإطار والشدات

مخطط صب الخرسانة للبلاطة الخرسانية.

يجب أن يبدأ البناء بإنشاء القوالب ، بينما لا ينبغي السماح بظهور الشقوق وجميع أنواع الثقوب. ثم تحتاج إلى التأكد من تثبيت الرافعات والدعائم الموجودة أسفل القوالب بإحكام. هذه قضية خطيرة لأنها تتعلق بالأمن. من الأفضل عمل القوالب باستخدام الخشب الرقائقي المقاوم للرطوبة (20 مم هو الأفضل لهذا الغرض). يجب أن تكون القوالب متينة للغاية ، حيث يبلغ وزن الخرسانة السائلة 500 كجم / م 2 إذا كان سمك الطبقة 200 مم. يجب عمل القوالب ليس فقط فوق مساحة الغرفة ، ولكن أيضًا حول المحيط ، بحيث لا يتدفق خليط الخرسانة.

الآن نحن بحاجة إلى تشكيل الإطار السلكي. إنه مصنوع من سلك ، معزز بواسطة خطافات خاصة ، يتم الحصول على شبكة بحجم شبكة 1.5 × 1.5 سم (يمكنك عمل 2 × 2 سم). أما قطر التعزيز للإطار الرئيسي فيجب أن يكون من 15 إلى 20 مم. عندما يتم صنع الإطار ، يجب فحصه بعناية للتأكد من قوته قبل الشروع في صب الخرسانة. من نوع التعزيز ، تحتاج إلى حساب الخطوة التي سيتم توفيرها أثناء التثبيت. عند حساب الخطوة ، يجب أيضًا مراعاة الحمل الكلي على الأرضيات الخرسانية.

يتم وضع الطبقة السفلية من التعزيز عبر الجزء السفلي من القوالب ، وليس بالتوازي مع الامتداد ، وبالتالي فإن نهايات التعزيز تقع على العوارض الداعمة. والحقيقة هي أن التعزيز يجب أن يقع على هذه الحزم ، لأن هذا هو العامل الذي يحدد إلى حد كبير نجاح البناء. يتم وضع الطبقة التالية من التعزيز بشكل عمودي على الطبقة السابقة. بعد وضع جميع التعزيزات بشكل صحيح ، يجب تثبيت جميع نقاط التلامس بين الصفوف المتعامدة من التعزيز بإحكام بالأسلاك. ثم ستكون الحزم الداعمة موثوقة وذات جودة عالية.

تعتبر الحزم الخرسانية المتصلة بالأساس أفضل من عوارض الخشب المطهرة ، حيث تتدهور الحزم المصنوعة من الخشب بسرعة أكبر.

عملية صب الخرسانة

الخطوة التالية هي صب الخرسانة ، وهنا من المهم جدًا صبها بسرعة كبيرة. المادة اللاصقة في المحلول الخرساني هي الأسمنت ، الحشو عبارة عن حجر مكسر ورمل. ليس من الضروري ملء القوالب بالخرسانة دفعة واحدة ، ولكن من الضروري تحمل اتجاه واحد. يمكن عمل صب الخرسانة يدويًا ، يمكنك استخدام مضخة الخرسانة.يُسكب المزيج الخرساني دون انقطاع ، ثم يتم ضغطه باستخدام هزازات عميقة حتى لا تتشكل فراغات في سماكة الطبقة الخرسانية. يجب فحص أي تباين في القاعدة بمستوى أو مستوى روح. لمعرفة مدى ثخانة اللوحة ، تحتاج إلى استخدام مقياس العمق. يجب ألا يغيب عن البال أن الصفيحة يجب أن تكون قوية بما فيه الكفاية ، وهذا العامل مهم للغاية.

مخطط صب الخرسانة.

أثناء تصلب المحلول الخرساني ، يجب حمايته من أشعة الشمس المباشرة. الريح والجفاف لها تأثير سلبي عليها. لا يُسمح أيضًا بأي نوع من التأثير الميكانيكي الذي تتعرض له البلاطة الخرسانية حتى تصلب. من أجل أن تصلب البلاطة الخرسانية في ظروف مواتية ، من الضروري سقيها بالماء من وقت لآخر ، يجب أن يتم هذا الإجراء في غضون أسبوع. يبقى اللوح مع القوالب حتى يجف تمامًا.

من أجل صنع الأرضيات الخرسانية على أعلى مستوى ، من الضروري استخدام مواد عالية الجودة فقط في تصنيعها. أما بالنسبة لملاط صب الخرسانة ، فمن الأفضل استخدام الخرسانة M-250 أو M-400 لهذا الغرض ، فهذه المواد تحتوي على حشوات ثقيلة خاصة. تتمثل إحدى المراحل المهمة في هذا العمل في إجراء جميع الحسابات اللازمة ، حتى تتمكن من توفير المال إلى حد كبير.

من أجل إجراء الحسابات بأقصى قدر من الدقة ، من الضروري مقارنة معلمتين رئيسيتين - قوة تصنيع التعزيز والكتلة التي تعمل على اللوحة. بالنسبة للأنظمة المتجانسة ، يتم تحديد العوامل التالية: صلابة المحور الطولي ، وحجم القوى في أكثر أقسام الأرضية تحميلًا ، وقوة الأحمال اليومية على اللوح.

يتميز صنع الأرضيات الخرسانية بيديك أيضًا بميزة أنه يمكنك التفكير بشكل مستقل ووضع جميع اتصالات السباكة. لكي تتمتع البلاطة بخصائص عزل حراري جيدة ، تحتاج إلى استخدام الألواح. قبل التمديد ، يمكن تسوية اللوح بمركبات التسوية الذاتية.

تتكون هياكل الإطار من أعمدة وعوارض وعوارض وألواح (مع أرضيات غير عوارض - من أعمدة وعواصم وألواح). عادة ما يتم صب الخرسانة في طبقات ، وعوارض وألواح - بعد صب الخرسانة على الأعمدة الداعمة مع انقطاع لمدة 1 ... 2 ساعة حتى تحصل الخرسانة على التسوية المطلوبة.

إذا كانت العوارض والعوارض تحتوي على تعزيزات كثيفة لا تسمح للأعمدة بالخرسانة من الأعلى ، فيُسمح بتكريس الأخير قبل تثبيت تعزيز الحزم المجاورة. يسمح SNiP بالخرسانة أعلى الأعمدة التي لا يزيد ارتفاعها عن 5 أمتار وبأبعاد عرضية لا تقل عن 400 × 400 مم ولا تزيد عن 800 × 800 مم ، إذا كانت تحتوي على مشابك تغطي قفص التسليح من الخارج فقط. يجب صب الأعمدة ذات الأبعاد الأصغر ، وكذلك الأعمدة ذات المشابك التي تقسم المساحة داخل العمود إلى صف من الخلايا ، من الجانب في أقسام بارتفاع لا يزيد عن 1 ... 2 متر.

عند صب الخرسانة في الأعمدة من الأعلى ، يتم وضع الطبقة السفلية التي يبلغ سمكها حوالي 300 مم من الملاط أو من خليط الخرسانة بالحصى الناعم (وإلا سيتم الحصول على الخرسانة ذات القذائف أدناه). عند إسقاط الجزء التالي من الخليط ، يتم إذابة الركام الأكبر في الطبقة الأولى ، ونتيجة لذلك يتم تكوين خليط من التركيبة العادية. على ارتفاع حوالي 0.7 متر من قاع العمود ، يتم أحيانًا ترك فتحة عرض في القوالب ، يتم من خلالها ملاحظة التمديد ويتم إضافة الخليط إلى الحراب بمسامير حديدية. يتم إغلاق فتحة الفحص بمجرد وصول خليط الخرسانة إلى مستواه.

يتم ضغط المزيج الخرساني في الأعمدة بهزازات داخلية بعمود صلب أو مرن.

تعتبر الهزازات ذات العمود المرن مع نهايات القضبان ملائمة لضغط خليط الخرسانة في عمود من الجانب ومن الأعلى ، حتى مع وجود حديد التسليح الكثيف. بالإضافة إلى ذلك ، يمكن إنزال الهزازات ذات القضيب الصلب في الخيط على الحبل.

في الأعمدة ذات المقطع العرضي الصغير أو الجدران الرفيعة ذات الارتفاع الكبير ، غالبًا ما يتم ضغط الخرسانة بهزازات خارجية. ومع ذلك ، لا يتم استخدام هذه الطريقة الآن بسبب كثافة اليد العاملة العالية والضغط غير المتكافئ وانهيار المفاصل ومثبتات القوالب. في عملية صب الخرسانة للوضع الكثيف للخليط ، من المفيد النقر على جدران القوالب من الخارج عند مستوى طبقة الخليط الخرساني المراد رصها (وأقل إلى حد ما) بمطرقة خشبية "قضبان" . يتم استغلال زوايا النماذج بعناية خاصة.

الأعمدة ، كقاعدة عامة ، يتم صبها بالخرسانة على ارتفاع كامل للأرضية دون انقطاع. يتم ترتيب طبقات العمل فقط في الجزء السفلي من الأعمدة عند مستوى الجزء العلوي من الأساس أو الأرضية أو في الجزء العلوي من العمود على بعد بضعة سنتيمترات من مستوى دعامة عوارض الأرضية. في الأعمدة ذات العواصم التي تدعم الأرضيات غير العارضة ، يتم ترتيب خط التماس في الجزء السفلي من العاصمة ، والذي يتم صب الخرسانة في نفس الوقت مع بلاطة الأرضية. يمكن أن تحتوي أعمدة الورش الصناعية على طبقات عمل على مستوى الجزء العلوي من عوارض الرافعة أو على مستوى الجزء السفلي من لوحات المفاتيح (النتوءات) التي تدعم عوارض الرافعة.

كقاعدة عامة ، يتم صب الحزم والمدادة في وقت واحد مع ألواح الأرضية. يمكن السماح بفجوة زمنية كاستثناء فقط مع عوارض وعوارض عالية جدًا (800 ... 1000 مم وأكثر). في هذه الحالات ، يتم ترتيب خط العمل في عوارض 30 ... 50 مم تحت مستوى البلاطة.

لتشكيل طبقة واقية في الحزم والممرات ، يتم تثبيت التعزيز بشكل أفضل على بطانات خاصة مصنوعة من ملاط الأسمنت. في بعض الأحيان ، في حالة عدم وجود بطانات ، يتم استخدام حواف من حديد التسليح ("الضفادع") لهذا الغرض. ومع ذلك ، فإن هذا الاستبدال غير مرغوب فيه وغير مقبول للهياكل الخارجية وتحت الأرض ، لأنه يعزز اختراق الرطوبة وصدأ التسليح.

لتشكيل طبقة واقية في الألواح ، يتم اهتزاز التسليح قليلاً بخطافات معدنية أثناء صب الخرسانة ، مع التأكد من تشكيل طبقة من الخرسانة بالسماكة المطلوبة (عادة 10 مم) تحت التسليح. من الأنسب وضع شبكة التسليح على بطانات خاصة (مصنوعة من البلاستيك أو الملاط الأسمنتي ، ولكن ليس من حديد التسليح).

من المهم جدًا الحفاظ في الطبيعة على سماكة تصميم البلاطة ، والتي تستخدم المنارات ، وتسميرها برفق على القوالب. يجب أن يتطابق الجزء العلوي من اللوح مع مستوى تصميم الجزء العلوي من اللوح. تتم إزالة الشرائح أثناء صب الخرسانة ، ويتم إغلاق التجاويف بمزيج خرساني في نفس الوقت الذي يتم فيه تنعيم سطح البلاطة.

في حالة وجود تعزيزات علوية موضوعة على دعامات مصنوعة من حديد التسليح ، يجب ضغط مزيج الخرسانة من مقاعد قابلة للتعديل حتى لا يتم سحق التعزيز العلوي والحفاظ على موقعه التصميمي.

عند صب الأرضيات ، يتم ترتيب طبقات العمل في منتصف الحزم والألواح. عند صب الأرضيات المضلعة في اتجاه موازٍ للحزم ، يتم ترتيب التماس في الثلث الأوسط من امتداد الحزم ، وعند صب الخرسانة في الاتجاه العمودي للعوارض ، في ربعين متوسطين من امتداد العوارض والألواح . من المستحيل ترتيب طبقات العمل عند الدعامات ، حيث قد تظهر تشققات في اللحامات لاحقًا. يجب أن تكون طبقات العمل في كل من الحزم والألواح عمودية ، وبالتالي ، في الأماكن المقصودة من الانقطاعات الخرسانية ، يجب وضعها: في الألواح - الشرائح عبر سماكة البلاطة ، وفي الحزم - الدروع ذات القواطع للممر من التعزيز. من الأفضل تنفيذ صب الخرسانة في اتجاه الحزم الثانوية. في هذه الحالة ، في العوارض الأكثر تحميلًا ، لن يكون هناك تداخل في اللحامات ، وفي الألواح ، ستتقاطع اللحامات فقط مع تعزيز التوزيع (وليس العمل). ومع ذلك ، يمكن أيضًا تنفيذ صب الخرسانة في اتجاه العوارض الرئيسية ، مع مراعاة القواعد المذكورة أعلاه.

عند صب السقوف غير العارضة ، يتم أيضًا ترتيب طبقات العمل في الجزء الأوسط من مسافات الألواح.

يتم تنفيذ جهاز فواصل التمدد بعناية خاصة. عند تثبيت الأعمدة المقترنة ، يجب الحرص على عدم هدم القسم الذي تم إدخاله في الصندوق أثناء تنغيم الخرسانة وتزويد العناصر المقترنة بنفس الأبعاد. في فواصل التمدد على لوحات المفاتيح والدرزات ذات اللحامات الداخلية ، من الضروري ضمان قوة عالية للوحدات وإمكانية انزلاق أحد الأسطح فوق سطح آخر. يتم تسوية سطح الدعم بدقة وفقًا للمستوى ويفرك بطفو فولاذي ، متجنبًا الصدمات والمخالفات ، وبعد ذلك يتم وضع لوح دعم معدني.

يمكنك البدء في صب الخرسانة في موعد لا يتجاوز يومين إلى ثلاثة أيام بعد صب الخرسانة بالخرسانة ، عندما تصلب الخرسانة. أولاً ، تحتاج إلى التحقق بعناية من كيفية تقوية دعائم السقالات والقوالب ، ثم فرك ورش ورقة الدعم السفلية بالجرافيت ، ثم ضع ورقة الدعم العلوية عليها وقم بتغطية الشريط بين حواف الألواح والقوالب بطبقة من الطين. معها.

لإنشاء فجوة في التماس ، يجب وضع الألواح المغلفة بورق القطران (لتسهيل إزالتها أثناء التجريد).

عند تشييد المباني عن طريق الرفع ، يتم عمل حزمة من الألواح الخرسانية المسلحة (حسب عدد الطوابق في المبنى) في الأسفل ، وعادة ما تكون على مستوى الجزء العلوي من أساسات المبنى. يتم تحديد حجم الألواح وفقًا لأبعاد وتكوين المبنى في المخطط.

تتوافق تقنية صب الخرسانة مع تلك الموصوفة أعلاه. من سمات العمل الحاجة إلى طبقات فصل خاصة بين الألواح. لهذا الغرض ، يجب استخدام حمأة اللاسيتينول والجير مع إضافة غراء الكازين أو معجون الكازين والطباشير.

يتم رش Paketinol بمسدس رش على طبقتين بسماكة إجمالية تصل إلى 1 مم مع فجوة لمدة ساعتين ، وبعد ذلك يتم وضع طبقة من الطين الجيري مع صمغ الكازين بعد ساعتين. يتم تطبيق عجينة الكازين والطباشير مع بكرات.

يتم ترتيب الطبقة الفاصلة فقط في الطقس الجاف أو تحت ملجأ من المطر.

إذا لم تكن هناك حاجة لمقاومة عالية للتآكل ، فوفقًا لإعداد الخرسانة ، يتم ترتيب أرضية أسمنتية من طبقة من الملاط الأسمنتي المحضر على رمل خشن. لإعطاء الخرسانة كثافة أكبر ، يتم استخدام كي سطحها: ميكانيكي - بمساعدة مجذاف أو يدوي - بمسجات فولاذية.

تتكون عملية الكي من فرك الأسمنت الجاف والمصفى بعناية في سطح الخرسانة التي تم تثبيتها للتو بأداة فولاذية حتى يظهر لمعان متساوٍ عليها. يُسكب الأسمنت في طبقة رقيقة جدًا ، وبعد ذلك ينمو بقوة. إذا كان سطح الخرسانة جافًا ، يتم ترطيبه بالماء حتى التشبع قبل رشه بالأسمنت.

عند تركيب أغطية الأرضيات الخرسانية المتجانسة ، يمكن تحقيق تحسن كبير في الجودة والتأثير الاقتصادي من خلال تطبيق طريقة تفريغ الخرسانة ، أي شفط ماء الخلط الزائد من الجسم الخرساني باستخدام مضخة تفريغ. لهذا الغرض ، في نهاية ضغط الاهتزاز لمزيج الخرسانة ، يتم وضع حصائر الشفط (المرشحات) المتصلة بمضخة تفريغ على سطح الخرسانة. عند الخلخلة (خلق فراغ) بنسبة 60 ... 70٪ ، يتم إزالة حوالي 20٪ من الماء الموجود فيه من الخرسانة ، مما يقلل من نسبة الماء إلى الأسمنت ويزيد من القوة ومقاومة التآكل والصفات الأخرى للخرسانة. في الوقت نفسه ، يحدث ضغط إضافي للخليط الخرساني ، لأنه بسبب الخلخلة في نظام الحصائر - الخرسانة ، يعمل الحمل من الأعلى عليه ، وهو ما يعادل الفرق في الضغط الجوي والضغط في الخرسانة ، ويصل إلى 70 ... 80 كيلو نيوتن / م 2. تعتمد مدة الإخلاء على حركة الخليط الخرساني وهي 1 ... 2 دقيقة لكل 10 مم من سمك الطبقة الخرسانية. يجب شطف حصائر الشفط بانتظام ، مرة واحدة على الأقل في الوردية. عند الإخلاء ، ليس من الضروري استخدام مخاليط صلبة ذات تيار مخروطي منخفض ؛ يمكنك استخدام الخلائط البلاستيكية مع قابلية التنقل 8 ... سم. تشتمل المجموعة القياسية من الآلات والمعدات للواء على ذراع تسوية اهتزازي ، ومضخة تفريغ ذات أكمام ، وحصائر شفط ، وآلة تنعيم وأدوات وأجهزة مساعدة.

يتم تحديد الطرق التكنولوجية لوضع خليط الخرسانة اعتمادًا على أنواع الهياكل ومتطلباتها ، وتكوين الخليط الخرساني المستخدم ، وخصائص تصميم القوالب ، وطرق توريد الخليط إلى أماكن التمديد. مع أخذ هذه العوامل في الاعتبار ، طورت الممارسة طرقًا فعالة لوضع خليط الخرسانة ، والتي تم وصفها أدناه لأنواع مختلفة من الهياكل الأكثر ضخامة.

أثناء صب الخرسانة ، يتم الاحتفاظ بسجل عمل ملموس ، يشير إلى تواريخ بداية ونهاية صب الخرسانة ، وفئات الخرسانة ، وتركيبات الخلطة الخرسانية وقابليتها للتنقل ، وكمية العمل المنجز وتواريخ تجريد الهياكل.

ل أجهزة تحضير الخرسانةتحت الأرضيات ، يتم استخدام خليط خرساني مع سحب مخروط من 0 ... 2 سم ، ويتم صب الأرضيات والطبقات السفلية في شرائح بعرض 3 ... 4 أمتار من خلال واحدة على طول ألواح المنارة (الشكل. 14.3). في الشرائح الوسيطة ، يتم وضع الخليط الخرساني بعد تصلب الخرسانة في الشرائط المجاورة. قبل صب الشرائط الوسيطة بالخرسانة ، تتم إزالة ألواح المنارة ؛ يتم تشكيل طبقات العمل على طول هذه الحواف.

أرز. 14.3. وضع الخلطة الخرسانية استعدادا للارضيات: أ) انفصال

على بطاقات الشريط ب) مخططات التمديد ؛ 1 - بطاقة الشريط ؛ 2 - لوحة عرضية

يتم تفريغ الخليط الخرساني إلى مكان الصب مباشرة من شاحنة الخرسانة (أو المزودة بمضخات الخرسانة). يتم وضع طبقات الخليط على ارتفاع 1 ... 2 سم فوق ارتفاع التصميم ، ويتم تسويتها مسبقًا ، ويتم الضغط ، مما يؤدي إلى خفض الخليط الخرساني إلى مستوى المنارات أو الشرائط المجاورة سابقة الصب. يتم تثبيت القضبان الاهتزازية في موضع واحد حتى يتم إنزالها من كلا الطرفين على ألواح المنارة. على الخرسانة الثابتة بقوة 1.2 ... 1.5 ميجا باسكال ، تمر بمجرفة ، السطح الخرساني لزيادة قوة الحديد (يُفرك الأسمنت الجاف في السطح).

في أسس ومصفوفاتاعتمادًا على الحجم والعمق والارتفاع والميزات الأخرى ، يتم وضع خليط الخرسانة وفقًا للمخططات التكنولوجية التالية: مع تفريغ الخليط من جهاز النقل مباشرة إلى القوالب ، من جسر متحرك أو ممر علوي ، باستخدام مغذيات اهتزازية و المزالق الاهتزازية ، أرضيات الخرسانة ، مضخات الخرسانة ، الدلاء.

عند وضع الأساسات والمصفوفات منخفضة التسليح ، يتم استخدام مخاليط خرسانية صلبة مع مسودة مخروطية من 1 ... 3 سم ، في المقواة بكثافة - مع مسودة مخروطية من 4 ... 6 سم.

في أساسات متدرجة بارتفاع إجمالي يصل إلى 3 أمتار ومساحة من الدرجة السفلية تصل إلى 6 أمتار مربعة ، يتم تغذية الخليط من خلال الحافة العلوية من القوالب ، مما يوفر تدابير ضد إزاحة مسامير التثبيت والأجزاء المدمجة . أثناء ضغط الاهتزاز ، يتم غمر الهزازات الداخلية في الخليط من خلال الحواف المفتوحة للخطوة السفلية وإعادة ترتيبها على طول محيط الخطوة نحو مركز الأساس. وبالمثل ، يتم اهتزاز خرسانة المرحلتين الثانية والثالثة ، وبعد ذلك يتم صقلهما. يمكن سكب المزيج الخرساني في الأبراج فور الانتهاء من الدك في الخطوات. يتم تغذية الخليط في الصرح من خلال الجزء العلوي من القوالب. قم بإغلاقه بالهزازات الداخلية ، وخفضها من الأعلى (الشكل 14.4).

أرز. 14.4. تخطيط الخلطة الخرسانية في أساسات متدرجة:

أ) صب الخرسانة بمرحلة واحدة ؛ ب) صب الخرسانة للمرحلة الثانية ؛ الخامس) صب الخرسانة من 3 خطوات ؛

1 - صب الخرسانة. 2 - دلو مع خليط الخرسانة ؛ 3 - أرضية العمل

مع سياج 4 - هزاز 5 - رابط الجذع

عندما يكون ارتفاع الأساسات المتدرجة أكثر من 3 أمتار ومساحة الدرجة السفلية أكثر من 6 م 2 ، يتم إدخال الأجزاء الأولى من خليط الخرسانة في الدرجة السفلية على طول المحيط. بعد ذلك ، يدخل الخليط من خلال قادوس الاستقبال وجذوع الوصلة. يتم إجراء ضغط الاهتزاز للخليط ، كما في الحالة السابقة ، باستخدام الهزازات الداخلية.

في الأبراج العالية ، يجب تغذية الخليط الخرساني ذي الحركة 4 ... 6 سم ببطء وحتى مع بعض الانقطاعات (1 ... 1.5 ساعة) من أجل استبعاد بثق الخرسانة الموضوعة في الدرجات من خلال الفتح العلوي حواف.

في الأساسات الضخمة ، مع إدراك الأحمال الديناميكية (على سبيل المثال ، تحت معدات الدرفلة والتزوير والضغط) يتم وضع خليط الخرسانة بشكل مستمر. يصل حجم الأساسات إلى 2.5 ... 3.0 ألف م 3. يتم توفير خليط الخرسانة لهم من الجسور بالناقلات أو مضخات الخرسانة أو الطرق المركبة بمعدل يصل إلى 300 ... 350 م 3 لكل وردية. يتم توفير الخليط إلى الأماكن التي يصعب الوصول إليها في الكتلة الصخرية ويتم توزيعها على منطقة الأساس باستخدام مزالق اهتزازية.

يتم وضع الخليط الخرساني في أساسات ضخمة مع تقوية كثيفة في طبقات أفقية بسمك 0.3 ... 0.4 متر ، يتم ضغطه بواسطة هزازات داخلية يدوية.

يتم صب الأساسات والكتل الكبيرة وفقًا لطريقة صب الخرسانة المستمر أو تقسيمها بواسطة طبقات أفقية إلى طبقات ، والدرزات الرأسية إلى كتل. تنقسم المصفوفات إلى كتل خرسانية بمساحة 50 ... 60 م 2 وارتفاعها 1.2 ... 2.0 م ، ويفضل وضع الخرسانة في نمط رقعة الشطرنج. للضغط العادي وعالي الجودة ، يتم وضع الخليط الخرساني فقط في طبقات 0.3 ... 0.4 متر وبدون انقطاع في الخرسانة. يسمح فقط بالدرزات في الأماكن التي يوفرها المشروع. يتم تنفيذ صب الكتل في كل طبقة بشكل مستمر ، في طبقات من نفس السماكة وبنفس اتجاه وضع الخليط في كل طبقة ؛ عند التمديد ، يتم ضغط خليط الخرسانة دون فشل وفي نفس الوقت.

في بناء الأساسات ، يتم أيضًا استخدام طريقة صب الخرسانة غير القوالب. وهو يتألف من حقيقة أنه في ظل ظروف البناء ، يتم تصنيع كتل صب الخرسانة مع صب الخرسانة المتجانسة غير القابلة للإزالة. يتم تثبيت الكتلة النهائية برافعة إلى موضع التصميم ثم يتم ملؤها بخليط خرساني.

تكون الطريقة فعالة عند تشييد الهياكل الضخمة الموجودة تحت مستوى الأرض: الأعمدة ، وأسس المعدات ، وجدران الهياكل تحت الأرض.

الإجراء الخاص بتركيب الهياكل باستخدام طريقة صب الخرسانة غير القوالب هو كما يلي. يتم تسليم كتلة التعزيز مع الأجزاء المضمنة وعناصر التثبيت للطبقة الواقية المثبتة عليها إلى حامل خاص يقع في المنطقة المجاورة مباشرة لموقع التثبيت. الحامل عبارة عن منصة مبطنة بألواح خرسانية مسلحة ، يتم ترتيب حوض الاستحمام عليها من القنوات مع الارتفاع والأبعاد في المخطط ، أكبر إلى حد ما على الحافة الجانبية للكتلة. يتم تثبيت كتلة المحرك برافعة في الحمام ، وبمساعدة الهزازات المثبتة على الكتلة ، يتم تثبيتها في الخرسانة حتى تلمس مقاطع الكتلة الواقية سطح الحامل. بعد أن تكتسب الخرسانة القوة اللازمة ، تتم إزالة الكتلة من الحمام وغمرها في الطبقة الخرسانية مع الوجه التالي. يتم تثبيت البلوك النهائي في موضع التصميم ، ويتم ردمه بالتربة والخرسانة.

هذه الطريقة ، بالمقارنة مع الطريقة التقليدية للخرسانة ، يمكن أن تقلل من تكاليف العمالة بمقدار النصف تقريبًا.

عند صب كتل الخرسانة الكبيرة من أجل توفير الأسمنت وتقليل تكلفة البناء ، تتم إضافة "الزبيب" إلى مزيج الخرسانة - الأحجار والصخور التي يزيد حجمها عن 150 مم ، ولكن ليس أكثر من ثلث أصغر حجم للهيكل ، و يتم الحصول على ما يسمى بالخرسانة الحجرية. يتم وضع الحجر بالتساوي فوق المنطقة ، ولكن ليس أقرب من 300 مم من القوالب. يجب ألا تتجاوز الكمية الإجمالية للحجارة والصخور 40٪ من حجم الكتلة الخرسانية.

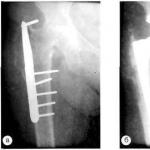

عند صب الخرسانة بالأعمدةالفتحة السفلية في صندوق القوالب ، المكان الذي يجاور فيه العمود الأساس قبل وضع الخليط الخرساني يتم تنظيفه من حطام البناء ، وبعد ذلك طبقة من الملاط الأسمنتي من 1: 2 ... 1: 3 تكوين أو خرسانة دقيقة الحبيبات يتم وضع سمك 10 ... 20 سم في القوالب ، وتستبعد هذه الطبقة العازلة قشور التكوين والتسربات في قاعدة العمود.

في الأعمدة التي يصل ارتفاعها إلى 5 أمتار مع جوانب مقطعية يصل ارتفاعها إلى 0.8 متر ، بدون المشابك المتقاطعة ، يتم وضع خليط الخرسانة على الفور على ارتفاع كامل إلى أسفل العوارض المجاورة ، الحزم. يتم تحميل الخليط بعناية من الأعلى وضغطه باستخدام هزازات داخلية. إذا كان ارتفاع الأعمدة أكثر من 5 أمتار ، يتم تغذية الخليط من خلال مسارات على طول الجذوع. في الأعمدة العالية والمقواة بكثافة مع المشابك المتقاطعة ، يتم وضع الخليط في طبقات تصل إلى 2 متر ، ويتم التحميل من خلال النوافذ في القوالب أو الجيوب الخاصة. في بعض الأحيان ، لتزويد خليط الخرسانة ، يتم تنفيذ صندقة الأعمدة بدروع قابلة للإزالة ، والتي يتم تثبيتها بعد صب الطبقة السفلية (الشكل 14.5).

صب الخرسانة المدادة والعوارض والألواحيجب أن تبدأ بعد 1-2 ساعة من صب الخرسانة في الأعمدة والتسوية الأولية للخرسانة فيها.

يتم تنفيذ صب الحزم (العوارض) والألواح في الأسقف المضلعة ، كقاعدة عامة ، في وقت واحد. يمكن صب الحزم التي يزيد ارتفاعها عن 80 سم بشكل مستقل عن الألواح المجاورة. يتم تغذية الخليط الخرساني إلى الأرضيات عن طريق أنابيب خرسانية أو في دلاء ، يتم تفريغها بالوزن.

يتم صب الحزم التي يزيد ارتفاعها عن 80 سم في طبقات من 30 ... 40 سم ، بينما يتم ضغط كل طبقة على حدة باستخدام هزازات عميقة. يتم ضغط العوارض والعوارض المقواة بكثافة باستخدام الهزازات ذات المرفقات الخاصة. لا يتم إحضار الطبقة الأخيرة من خليط الخرسانة إلى المستوى السفلي من البلاطة بمقدار 3 ... 5 سم.

أرز. 14.5. وضع خليط الخرسانة في الأعمدة: أ) أعمدة يصل ارتفاعها إلى 5 أمتار ؛

ب) نفس الشيء ، ارتفاعه أكثر من 5 أمتار ؛ الخامس) نفسه ، مع تعزيز كثيف ؛ جي) مخطط القوالب

مع درع قابل للإزالة ؛ 1 - صندقة 2 - المشبك 3 - حوض 4 - هزاز بعمود مرن ؛

5 - قمع الاستقبال ؛ 6 - ربط الجذع ؛ 7 - هزاز مفصلي

8 ، 9 - جيوب. 10 - درع قابل للإزالة

يتم صب الألواح الأرضية مرة واحدة على كامل العرض بالضغط باستخدام هزازات سطحية بسمك يصل إلى 0.25 متر مع هزازات داخلية بعمق أكبر.

خصوصية وضع الخلطة الخرسانية أثناء البناء الجدران والفواصليعتمد على سمكها وارتفاعها ، وكذلك نوع القوالب المستخدمة (الشكل 14.6).

أرز. 14.6. وضع الخلطة الخرسانية في الجدران والفواصل:

أ) في الجدران بسمك 0.5 متر وارتفاع 3 متر ؛ ب) في الجدران والفواصل الرقيقة مع توفير خليط الخرسانة في دلاء ؛ الخامس) نفس الشيء مع مضخة الخرسانة ؛ 1 - قسم خرساني سابقًا من الجدار ؛ 2 - ربط الجذع بقمع ؛ 3 - هزاز بعمود مرن ؛ 4 - خرطوم

مضخة الخرسانة؛ 5 - تقسيم القوالب. 6 - صندقة 7 - الدرع الخارجي للقوالب ؛ 8 - قفص التسليح. 9 - دلو من الخرسانة. 10 - درع التوجيه ؛

11- سقالات العمال

عند تشييد الجدران في قوالب قابلة للطي ، يتم وضع الخليط في أقسام لا يزيد ارتفاعها عن 3 أمتار ، وفي الجدران التي يزيد سمكها عن 0.5 متر مع تقوية ضعيفة ، خليط خرساني قابل للتنقل 4 ... 6 يتم تقديم سم ، وعندما يزيد الطول عن 20 مترًا ، يتم تقسيم الجدران إلى أقسام من 7 ... 10 م ويتم تثبيت القوالب الفاصلة على حدود قطع الأرض. يتم تغذية خليط الخرسانة مباشرة في القوالب عند عدة نقاط على طول الموقع عن طريق الدلاء والمزالق الاهتزازية ومضخات الخرسانة. مع ارتفاع الجدار الذي يزيد عن 3 أمتار ، يتم استخدام جذوع الوصلة ، بينما يتم وضع الخليط في طبقات أفقية بسمك 0.3 ... 0.4 متر مع اهتزاز إلزامي.

يتم وضع الخلائط الخرسانية المتحركة (6 ... 10 سم) في هياكل رقيقة ومدعومة بكثافة من الجدران والفواصل. بسماكة جدار تصل إلى 0.15 متر ، يتم تنفيذ صب الخرسانة في طبقات يصل ارتفاعها إلى 1.5 متر ، من جانب واحد ، يتم تركيب القوالب على ارتفاع كامل ، ومن جانب الخرسانة - إلى ارتفاع الطبقة. هذا يحسن الجودة ويضمن راحة العمل. بعد وضع الخلطة الخرسانية في الطبقة الأولى ، يتم بناء القوالب من الطبقة التالية ، وما إلى ذلك. عندما يتم توفير مزيج الخرسانة بواسطة مضخة الخرسانة ، يمكن ضبط القوالب على الارتفاع الكامل مرة واحدة ، مع الإلزامية شرط أن يتم دفن نهاية خط الأنابيب في الخلطة الخرسانية المراد رصها (ما يسمى ب "صب الخرسانة بالضغط").

في الأقواس والأقبيةبامتداد أقل من 20 مترًا ، يتم وضع الخليط الخرساني في وقت واحد من جانبين - من الكعب إلى القلعة ، وبمسافة تزيد عن 20 مترًا - في أقسام منفصلة ، تقع بشكل متماثل بالنسبة إلى الوسط. شرائط الفصل بعرض 0.8 ... 1.2 متر تترك بين الأقسام ويتم تغذية الخليط في كل قسم بشكل مستمر. ابدأ بوضع الخليط من المناطق المجاورة للدعامات. بعد ذلك ، لتجنب انتفاخ القوالب في أعلى القوس (القبو) ، يتم وضع الخليط في قسم القلعة. بعد ذلك ، يتم إدخال خليط الخرسانة في الأقسام العادية بالتساوي من كلا جانبي الهيكل. يوضع الخليط في شرائح التقسيم بعد 6 ... 8 أيام من حدوث انكماش الخرسانة في الأقسام الرئيسية. بالنسبة للشرائط ، يتم استخدام خليط خرساني صلب مع مسودة مخروطية بحجم 1 ... 3 سم.

في المقاطع شديدة الانحدار من الأقواس أو الأقبية ، من أجل منع خليط الخرسانة من الانزلاق عند الاهتزاز ، يتم تنفيذ صب الخرسانة في قالب صب على الوجهين ، حيث يتم زيادة الدروع الخارجية أثناء العملية.

يوضع الخليط الخرساني في قالب منزلق في طبقات حول المحيط بأكمله ، ويكون ارتفاع الطبقة الأولى نصف ارتفاع القوالب ، أو حوالي 50 ... 60 سم ، وبعد فاصل قصير ، تتصلب خلاله الخرسانة ويكتسب قوة أولية ، يتم رفع القوالب بمقدار 1 ... 2 هم مقتنعون: ما إذا كان هيكل الخرسانة قد تشكل بشكل صحيح ، وبعد ذلك يستمرون في وضع خليط الخرسانة ، ولكن الآن سماكة الطبقات التي سيتم وضعها يجب ألا يتجاوز 20 ... 30 سم ، ويجب دائمًا الحفاظ على مستوى خليط الخرسانة في القوالب بمقدار 25 ... 30 سم أعلى القوالب. يتناسب معدل الرصف مع المعدل الذي يتم به رفع القوالب ، حيث تصبح الخرسانة التي تم تحريرها من القوالب صعبة الملمس ويتم تنعيم آثار القوالب بسهولة. يجب ألا تتجاوز فترات الكسر في صب الخرسانة 2 ... 3 ساعات.

يتم أيضًا صقل هياكل الإطار دون انقطاع. يتم صب الخزائن والأقواس بالخرسانة دون انقطاع في وقت واحد من أصابع القدم على كلا الجانبين. يتم ختم فواصل الانكماش بين الأقسام الفردية بمزيج صلب بعد 5 ... 7 أيام.

يجب أن يسبق بداية الصب الخرساني فحص شامل (مع رسم عمل) للأبعاد الهندسية وثبات وقوة القوالب.

تكنولوجيا صب الخرسانةممكن عند استخدام خرسانة عالية الحركة (درجة P5) ، مع استخدام المواد المضافة - الملدنات الفائقة (SP). إن إدخال الملدنات الفائقة في خليط الخرسانة يزيد بشكل كبير من قدرتها على الحركة ، والتي بدورها تسمح لها بوضعها في القوالب عن طريق الصب. في هذه الحالة ، يملأ الخليط كامل القوالب بالكامل تحت تأثير قوى الجاذبية. تسمح هذه الطريقة بتقليل استهلاك الأسمنت وتحسين جودة الهياكل الخرسانية.

عند تحضير خلطات الخرسانة المصبوبة ، يجب أن يسترشد المرء باللوائح التالية لإدخال SP في الخلطة الخرسانية:

بالنسبة لمخاليط الخرسانة ، الموضوعة في القوالب في غضون 20 ... 30 دقيقة بعد تحضيرها ، يتم تقديم مشروع مشترك مع خلط الماء ؛

بالنسبة للخلطات الخرسانية الموضوعة في الهيكل في غضون 90 ... 120 دقيقة بعد تحضيرها ، يتم إدخال SP مباشرة قبل وضع القوالب.

نظرًا لأن الخلائط الخرسانية لاتساق الصب ، المعدلة باستخدام الملدنات الفائقة ، تتميز بلزوجة منخفضة وعرضة للفصل ، ويستمر تأثير التخفيف من عمل المشروع المشترك من 30 إلى 60 دقيقة ، يجب إدخال إضافات التثبيت فيها ، و ، إذا لزم الأمر ، إضافات المانع.

المخططات التكنولوجية وسائل النقليتم قبول الخلائط الخرسانية المصبوبة وفقًا لظروف الإنتاج ، وكذلك طرق إضافة الإضافات فائقة اللدائن. تظهر التجارب المحلية والأجنبية أنه في مثل هذا النقل في الغالبية العظمى من الحالات ، يجب استخدام شاحنات خلط الخرسانة. عند التسليم لمسافات طويلة ، يُسمح باستخدام طريقة مجمعة ، عندما يتم نقل خليط صلب من مصنع الخرسانة إلى كائن في شاحنات قلابة. في المنشأة ، يتم تفريغ الخليط مع الإدخال المتزامن للكمية المقدرة من الماء و LP في أسطوانة خلاطة الخرسانة ، حيث يتم تحضير خليط الخرسانة المصبوب.

التغذية والتوزيعيمكن تنفيذ خليط الخرسانة المصبوب في تجويف القوالب للهيكل المراد صب الخرسانة بالطرق التالية:

آليات الرفع باستخدام الحاويات (الدلاء) ؛

طريقة الجاذبية باستخدام المركبات والصواني والمزاريب ؛

حزام النقل؛

عن طريق النقل عبر خطوط الأنابيب.

عند توريد وتوزيع خليط الخرسانة المصبوبة بآليات الرفع أو بطريقة الجاذبية ، من الضروري زيادة نسبة الرمل في خليط الركام بنسبة 4 ... 5٪ للرمال الناعمة وحتى 10٪ للخليط الخشن. عند توزيع خليط الخرسانة عن طريق النقل عبر الأنابيب ، من الضروري اختيار قياس حبيبات الركام بعناية. في الخرسانة التي يزيد استهلاكها من الأسمنت عن 270 كجم / م 3 ، يجب إدخال ميكروفيلر كمثبت - جزء يشبه الغبار بحجم حبيبات أقل من 1 مم بكمية 24 ... 35٪ من الكتلة الكلية ، وباستهلاك أقل للأسمنت ، يجب زيادة محتوى الميكروفيلر إلى 35 ... 40٪.

تسمح الخلطات الخرسانية المصبوبة مع مشروع مشترك بإدخال واسع النطاق لطرق خالية من الاهتزازات لخرسانة الهياكل المتجانسة.

حسب نوع الهيكل الخرساني تصميم خالٍ من الاهتزازاتيمكن إنتاجها بثلاث طرق: السائبة (الجاذبية) ، "رافعة دلو" والضغط. في بعض الحالات ، يمكن استخدام طريقة (تعبئة وضغط) مركبة.

الجوهر حجمتتمثل الطريقة في حقيقة أن خليط الخرسانة المصبوب ، الموضوع في الهيكل ، تحت تأثير قوى الجاذبية وبسبب حركته العالية ، ينتشر في حدود الهيكل المراد صب الخرسانة ، ويملأ حجمه تمامًا ويتم ضغطه تحت عمل من وزنه. تستثني هذه الطريقة عمليات توزيع الخليط في الهيكل وتتطلب فقط معالجة اهتزازية قصيرة المدى للخرسانة الموضوعة في الزوايا والمفاصل والأماكن المشبعة بشدة بالتسليح.

في الجاذبيةبهذه الطريقة ، يتم ملء الهيكل المراد صب الخرسانة بمزيج الخرسانة المصبوب مباشرة من المركبات. تُستخدم هذه الطريقة بشكل أكثر فاعلية عند صب الهياكل الخرسانية المطورة في المخطط ، بسماكة صغيرة نسبيًا (ألواح الأساس ، الأرضيات ، إلخ). نتيجة لتطبيق طريقة صب الخرسانة ، يتم تقليل كثافة اليد العاملة بنسبة 30 ... 35 ٪ ، واستهلاك الطاقة - بنسبة 10 ... 15 ٪.

طريقة "رافعة دلو"يتم استخدامه في صب الخرسانة تقريبًا ولا يتطلب معدات خاصة. تشمل عيوبه الحاجة إلى إعادة تحميل خليط الخرسانة المصبوب من المركبات إلى دلاء.

في قويفي طريقة صب الخرسانة ، يتم إدخال خليط الخرسانة المصبوب في الهيكل باستخدام مضخات الخرسانة. يحدث انتشار وضغط خليط الخرسانة المصبوب ليس فقط بسبب قوى الجاذبية ، ولكن أيضًا بسبب الرأس الهيدروديناميكي الذي طورته مضخة الخرسانة. تكون هذه الطريقة أكثر فاعلية عند صب هياكل متجانسة معززة بكثافة ، وأشكال هيكلية معقدة ، فهي تتيح لك تحقيق ميكنة 100 ٪ تقريبًا من العمل الخرساني. لا تتطلب هذه الطريقة معالجة اهتزازية للخرسانة الموضوعة ، وتقلل المدة أكثر من مرتين ، بالإضافة إلى 4-5 أضعاف كثافة اليد العاملة في الهياكل الخرسانية.

مجموعيتم استخدام طريقة (صب الضغط) بشكل أكثر فاعلية عند صب الخرسانة على الجدران. في هذه الحالة ، يتم وضع الخليط الخرساني في طبقات ، يعتمد ارتفاعها على حجم القبضة الخرسانية ومعدل الخرسانة ووقت تداخل الطبقات.

حاليًا ، يتم استخدام الخرسانة المصبوبة مع مشروع مشترك في 80 دولة في العالم. في بعضها ، يبلغ حجم إنتاج هذه الخرسانة حوالي 70 ٪ من الحجم الإجمالي للخرسانة والخرسانة المسلحة. يتيح استخدام الخلائط الخرسانية المصبوبة في تشييد المباني باستخدام الهياكل المتجانسة تحقيق تخفيض شامل في موارد المواد والعمالة ، وتقليل عدد العمال المستخدمين في أعمال الخرسانة بحوالي 3 مرات ، والتخلي كليًا أو جزئيًا عن استخدام الاهتزاز لضغط الخرسانة المخاليط ، مما يحقق توفيرًا كبيرًا في الأسمنت ويقلل من تكاليف الطاقة.

يقلل استخدام الخلطات الخرسانية المصبوبة من تكاليف العمالة بنسبة 30 ... 90٪. في الوقت نفسه ، يزيد معدل دوران القوالب ، ويزداد إنتاجية معدات وضع الخرسانة ، وتتحسن جودة الخرسانة.

إن صب أرضية وسيطة متجانسة ليس هو الأسهل ، ولكنه طريقة متعددة الاستخدامات ومجربة عبر الزمن. في هذه المقالة سوف نتحدث عن السمات الهيكلية الرئيسية ومراحل الجهاز المتداخل ، وكذلك أنواع القوالب ، بما في ذلك القوالب الثابتة.

تصنيف المبنى ونطاقه

المجالات الرئيسية لتطبيق الأسقف المتجانسة هي المباني ذات الجدران الحاملة المصنوعة من الطوب أو حجارة البناء أو الألواح الخرسانية ، وكذلك المنازل المقببة. قد تكون متطلبات صلابة الأرضية راجعة إلى:

- خطة بناء غير قياسية

- الحاجة إلى زيادة قدرة تحمل الأرضية بشكل كبير ؛

- زيادة متطلبات العزل المائي والضوضاء ؛

- الحاجة إلى توفير تخطيط مجاني ؛

- تقليل تكلفة الديكور الداخلي.

يتم تنفيذ الصب ، كقاعدة عامة ، بعد الانتهاء من بناء جدران الطابق الأول. ومع ذلك ، فإن خيارات صب الأسقف المتجانسة الموجودة بالفعل في المباني ذات السقف ممكنة ، إذا كان الطقس أو الظروف الأخرى تتطلب ذلك. في هذه الحالة ، يتم تثبيت عوارض I على أرضية الطابق السفلي ويتم سكب تاج على طول محيط الجدران المحملّة حتى ارتفاع السقف. أيضًا ، لتقوية الروابط الميكانيكية ، يتم تحرير التركيبات المدمجة من الجانب الداخلي للتاج حتى 40-50 سم. لا يمكن أن يكون إجمالي مقطعها أقل من 0.4٪ من المقطع الطولي للتاج.

حسابات التصميم الإنشائي

عند اختيار طول الامتداد ، يجب أن يكون مرتبطًا بسماكة اللوح مثل 30: 1. ومع ذلك ، مع التصميم المستقل ، فليس من المنطقي تقريبًا جعل التداخل أكثر سمكًا من 400 مم ، نظرًا لأن قدرة التحمل للهيكل تزداد جنبًا إلى جنب مع وزنه والضغوط الساكنة. لذلك ، نادراً ما يتجاوز الحمل المسموح به على الأرضيات ذاتية الصنع 1500-2000 كجم / م 2.

يمكن تصحيح الوضع من خلال إدراج عوارض I في الهيكل الداعم ، الموضوعة على سطح البناء الخرساني للجدران الحاملة. هناك طريقة أخرى لزيادة المدى مع الحفاظ على الحرية النسبية للتخطيط وهي دعم الأرضية على الأعمدة. بسماكة هيكل متآلف يصل إلى 400 مم وطول امتداد في أربعة اتجاهات من الأعمدة إلى 12 مترًا ، تبلغ مساحة المقطع العرضي للدعم 1-1.35 م 2 ، بشرط أن يكون المقطع العرضي لل التعزيز المضمن في العمود 1.4٪ على الأقل.

حساب تقوية بلاطة متجانسة

بشكل عام ، يتم تحديد سمك اللوح بكمية حديد التسليح المضمنة فيه. تعتمد كثافة التعزيز ، بدورها ، على سعة التحميل القصوى ومقاومة التشقق. لتجنب حالات معينة ، يمكننا إعطاء مثال عام للتصميم الذي يوضح الامتثال الكامل للمتطلبات التنظيمية مع هامش أمان مرتفع بدرجة كافية.

في البناء الخاص ، يتم تقوية الخرسانة المسلحة بالتدعيم بمظهر جانبي دوري لفئة A400 ، ويعرف أيضًا باسم A-III.

قطر القضبان في ألواح بسمك:

- حتى 150 مم - لا تقل عن 10-12 مم ؛

- من 150 إلى 250 مم - لا تقل عن 12-14 مم ؛

- من 250 إلى 400 مم - لا تقل عن 14-16 مم.

يتم وضع التسليح بشبكتين بحجم شبكة 120-160 مم ، سمك الطبقة الواقية من الخرسانة من حواف البلاطة لا يقل عن 80-120 مم ، و 40 مم على الأقل فوق وتحت. اتجاه وضع أربعة صفوف من التعزيز ، بدءًا من الأسفل: على طول ، عبر ، عبر ، على طول. للتضميد ، يتم استخدام الأسلاك المجلفنة بسمك لا يقل عن 2 مم.

تركيب القوالب بأنواعها المختلفة

يجب أن يتحمل القوالب حمولة من 500-1100 كجم / م 2 ، بما في ذلك التأثير الديناميكي للخرسانة المتساقطة. لإنشاء مستوى القوالب يمكن استخدامه:

- صفائح بلاستيكية من القوالب القابلة لإعادة الاستخدام.

- خشب رقائقي مقاوم للرطوبة بسمك 17-23 مم.

- OSB 20-26 مم.

يجب أن تلتصق حواف الألواح بالجدران بإحكام ؛ ولا يُسمح باستخدام قوالب صب ذات فجوات عند الوصلات التي يزيد طولها عن 2 مم ، ما لم يكن مخططًا لتغطية السطح بفيلم مانع لتسرب المياه.

في بعض الأحيان يكون من المعقول جعل القوالب دائمة ، وذلك باستخدام أوراق ملفوفة لهذا الغرض ، وتوجيهها برف ضيق لأسفل. يتم وضعها على طول اللوح بحيث تشكل الأمواج أثناء الصب العديد من أدوات التقوية. يتم حساب السماكة من الضلع السفلي ، وبالتالي توفير مزيج الخرسانة هو 20-25٪. في هذه الحالة ، يجب ألا يتجاوز ارتفاع التلال ثلث السماكة الكلية للبلاطة. إذا لم يكن من المخطط إزالة القوالب ، يتم تثبيت مسامير التنصت الذاتية بغسالة مطاطية بداخلها وربطها بسلك رفيع إلى التعزيز.

يبدأ تركيب القوالب بوضع الرفوف: يمكن أن تكون إما رفوف تلسكوبية فولاذية مع حامل ثلاثي القوائم وغير مدنية ، أو خشب بدون عيوب مع مقطع عرضي لا يقل عن 100 سم 2. يجب ربط كل دعامة بقضيبين مائلين متجاورين من لوحة بوصة. يتم تثبيت الرفوف على طول خطوط الحزم ، والمسافة بينها ، اعتمادًا على سمك اللوحة 150-400 مم ، هي:

- 190-240 سم بسمك خشب رقائقي يصل إلى 20 مم ؛

- 210-260 سم بسمك خشب رقائقي 21 سم.

في هذه الحالة ، تكون المسافة بين أعمدة حزمة واحدة ، اعتمادًا على الفجوة بينهما ، هي:

- من 140 إلى 200 سم بطول يصل إلى 150 سم ؛

- من 120 إلى 180 سم بطول 160-210 سم ؛

- من 100 إلى 140 سم بطول 210-250 سم.

الحزم الرئيسية ، كقاعدة عامة ، مصنوعة من خشب 100x100 مم. يتم وضع الحزم الثانوية عليها عبر خطوة من 500-650 سم ، والتي تحتوي على مقطع عرضي بنسبة 50 ٪ من العوارض الرئيسية. إذا كان القوالب مصنوعًا من صفائح ملفوفة ، فإن التباعد بين الحزم الثانوية يكون 3.5 أضعاف المسافة بين الأمواج.

يتم تجميع القوالب الرأسية من ألواح تثبيت متصلة بالجدار الخارجي للمبنى. في كثير من الأحيان ، يتم وضع كتل من الخرسانة الخلوية بسمك 80-100 مم على طول المحيط لإخفاء حزام الأرضية.

تقوية وربط

بعد تركيب القوالب ، يتم تشحيمها بمركب مضاد للالتصاق ويبدأ وضع التعزيز. على التيجان والأضلاع الداعمة ، يتم ربط القضبان في مربع ، مع الحفاظ على الحد الأدنى من الطبقة الواقية المسموح بها من جميع الجوانب. البلاطة الرئيسية مقواة بشبكة. يتم وضع الطبقة السفلية على "المفرقعات" البلاستيكية ، والتي تتحكم في الحفاظ على الطبقة الواقية السفلية. يتم ربط الشبكة عند تقاطع كل قضيب ثالث.

بعد ربط الشبكة السفلية ، يتم تثبيت المشابك الوسيطة عليها كل 100 سم في نمط رقعة الشطرنج. لتقوية الدعم ، يتم تثبيت المشابك النهائية على الجدران. تساعد هذه الميزات في الحفاظ على مسافة التصميم بين طائرتي تقوية.

ترتبط الشبكة العلوية المجمعة بأقواس التوصيل السفلية. بعد الانتهاء من التركيب ، يجب أن يكون هيكل التسليح كليًا وأن يتحمل بسهولة الحمل من الأشخاص الذين يمشون عليه.

صب الخرسانة

تمتلئ الأرضيات المتجانسة بخرسانة من ماركة B20-B30 ، معدة في ظروف المصنع. يجب أن يتم ملء الأسقف المتجانسة في مرحلة واحدة ، لذلك لا ينصح بملء المساحة بجرعات صغيرة. إذا كان من المستحيل إكمال حجم العمل بالكامل مرة واحدة ، فيجب قطع أجزاء من البلاطة بشبكة بخلية من 8-10 مم.

يمكن أن يتم توريد الخليط إلى السقف بواسطة مضخة خرسانية أو دلو حجمي يرفع بواسطة رافعة. بعد تغذيته بالطابق العلوي ، يتم توزيع الخليط بالتساوي ، ويجلس عن طريق الاهتزاز ويترك ليتجمد.

مزيد من الإجراءات

تكتسب الخرسانة قوة كافية بعد 4 أسابيع ، وكل هذا الوقت تحتاج إلى ترطيب دوري وحماية من المطر لأول يومين. بعد التجفيف ، يمكن إزالة القوالب وإقامة الجدران.

الأرضية الخرسانية هي عنصر قوي وموثوق لا غنى عنه لبناء المباني والهياكل متعددة الطوابق. لا يتطلب تركيب أرضية متجانسة آليات رفع ، مما يوفر وفورات في المعدات والعمالة الإضافية. يقلل استخدام الأقسام البينية في البناء من الوقت الذي تقضيه في العمل ويسمح لك ببناء الهياكل بيديك. يعتبر صنع الألواح الخرسانية عملية سهلة ، ولكن من أجل صنع مادة عالية الجودة مع مزاياها الرئيسية ، يجب عليك الالتزام بتسلسل العمل وحساب المعلمات الرئيسية لعنصر البناء.

ميعاد

تعتبر الألواح الخرسانية أحد عناصر البناء الرئيسية في تشييد المباني. وهي مصممة للاتصال:

- الطابق السفلي مع الغرف

- الطابق الأول مع الثاني ؛

- أسقف مع منزل.

كما أنها تستخدم في ذراع التسوية الأفقي للمباني والهياكل.

متطلبات الكلمة

يتم طرح المتطلبات التالية للأرضية الخرسانية:

- توافر القوة المطلوبة ؛

- يجب ألا يحتوي على تشوه ويجب أن يكون له صلابة وعمر خدمة طويل ؛

- من الخصائص المهمة في الأرضية الخرسانية مقاومة الحريق القصوى ومقاومة الماء وعدم القدرة على اختراق الهواء ؛

- يجب أن يكون الهيكل الخرساني بين الأرضيات عازل للصوت ومعزول حرارياً.

الآراء

خطة أرضية خرسانية.

خطة أرضية خرسانية. هناك الأنواع التالية من الألواح الخرسانية:

- علبه؛

- الأقبية.

- interfloor.

يمكن أن تكون الأرضيات الخرسانية أيضًا:

- أجوف ، والتي غالبًا ما تستخدم في البناء ، حيث يلزم وجود تداخل بين الطوابق للمنازل المصنوعة من الخرسانة والكتل والطوب ؛

- مضلع ، يستخدم في تصنيع سقف الهياكل الصناعية ، حيث لا يوجد تدفئة للمباني ؛

- يستخدم متآلف ، وهو عنصر خرساني مقوى ويتميز بقوة متزايدة ، في تشييد المباني والهياكل ذات عدد كبير من الطوابق.

مواد وأدوات التصنيع

عند العمل مع الأسقف الخرسانية بيديك ، قم بإعداد الأدوات والمواد التالية:

- مضخة الخرسانة؛

- الاهلية؛

- دلاء.

- جاك؛

- مستوى البناء

- الخشب الرقائقي مع خاصية مقاومة الرطوبة ؛

- المجالس؛

- حديد التسليح؛

- الأسلاك؛

- ملاط خرساني أو مكونات لصنعه بيديك: الرمل والماء والأسمنت والمواد المضافة المختلفة لزيادة قوة المحلول.

كيف أحسب المعلمات؟

مخطط أرضية معززة متجانسة.

مخطط أرضية معززة متجانسة. عند العمل بأرضيات خرسانية ، من المهم شراء مواد عالية الجودة. عند صنع خليط البناء ، الذي سيستخدم لصب الهيكل ، يتم استخدام درجات الخرسانة 250 و 400 ، والتي تشمل الحشو الثقيل. لإنشاء أقسام بيديك ، من المهم أن تحسب بدقة المعلمات الرئيسية للمادة. يعتمد الحساب على مقارنة خاصيتين رئيسيتين:

- قوة هيكل التعزيز.

تعتمد حسابات الألواح على المؤشرات التالية:

- شدة الأحمال الثابتة

- جهود في أقسام ذات حمولة عالية ؛

- تصلب المحور.

يتكون حساب الأرضيات المتجانسة من تحديد مكوناتها الفردية. تحتاج أولاً إلى صنع قالب من الخشب الرقائقي السميك ، ثم وضعه من قضبان فولاذية مربوطة بالأسلاك. يتم حساب الأقسام بواسطة برامج الكمبيوتر الخاصة والمصممين.

يتم الحصول على تحديد القوة من عوامل مثل: الحمل والقوة.

لمعرفة الحد الأقصى للانحناء للبلاطة ، استخدم البيانات التالية:

- مقاومة تصميم التعزيز والخرسانة ؛

- التجهيزات А400 С class.

يتضمن تعريف المعلمات العمليات الحسابية التالية:

- منطقة حديد العمل

- لحظة المقاومة المطلوبة ؛

- أقصى لحظة في قسم الحزم.

يمكن العثور على الصيغ والثوابت في كود البناء.

صندقة بلاطة

تتضمن تقنية بناء القوالب تركيب الخشب الرقائقي على دعامات أفقية. للعثور على الكمية المناسبة من المواد ، تحتاج إلى معرفة مساحة وحجم الأرضية المخططة. يعتمد سمك الهيكل على الأحمال المحتملة وأبعاد الامتداد. وبالتالي ، فإن القوالب مصنوعة بقوة متزايدة دون السماح بالتشوه ، بحيث يمكنها تحمل وزن الخرسانة المسلحة لفترة طويلة.

عند اختيار الألواح للقوالب ، يجب الانتباه إلى قوتها وسمكها. قبل تثبيت الهيكل ، قم بقياس ارتفاع الامتداد وقاع الأرض بمستوى ليزر المبنى. في عملية تثبيت الرفوف محلية الصنع ، يتم ضبط طولها وفقًا لارتفاع الهيكل الذي ستُبنى عليه الطبقة الأولى من الحزمة.

من المهم احترام المسافة التي يجب أن تكون أكثر من متر مكعب.وضعوا الرفوف على الأرض بسطح مستوٍ وقوة عالية. بعد ذلك ، يتم وضع العارضة المستعرضة بخطوة حوالي نصف متر ثم يتم تثبيت القوالب. بعد تركيب القوالب ، يتم فحص الجزء العلوي من الهيكل من حيث الأفقي باستخدام مستوى المبنى.

عند استخدام الألواح بدلاً من ألواح الخشب الرقائقي ، يتم تكديسها مع بعضها البعض دون وجود فجوات ويتم وضع مادة مقاومة للرطوبة في الأعلى. على طول حواف القوالب ، يتم تثبيت الجوانب ، والتي يتم تثبيتها عند زوايا الهيكل حتى لا تتشوه من الملاط.

عند تثبيت القوالب بيديك ، من المهم أن تتذكر بعض القواعد:

- استبعاد تشكيل الثقوب والشقوق التي يمكن أن يتدفق من خلالها المحلول من الخرسانة أثناء عملية الصب ؛

- تحقق من قوة الرافعات المثبتة تحت القوالب ؛

- يستخدم الخشب الرقائقي المقاوم للرطوبة لبناء القوالب ؛

- يجب أن تكون القوالب قوية قدر الإمكان ، لأن جودة الهيكل الذي يتم بناؤه تعتمد عليها ؛

- يجب أن يتم تركيب القوالب في كل من المنطقة وحول محيط الغرفة ، مما يحمي من تدفق خليط الخرسانة.

تعزيز

تحتاج الحواجز بين الطوابق إلى تقوية يمكن أن تبدأ بعد تركيب القوالب. يتم تقوية الهياكل مع التعزيز في طبقة واحدة أو طبقتين لكل قالب صب. يتم تركيب شبكة تسليح من عشرين × عشرين سنتيمترا ، بينما يتم وضع الصف الأول على طبقة واقية ، مما يضمن التوزيع المنتظم لمزيج الخرسانة تحت التسليح.

إذا كان من الضروري توصيل عناصر التعزيز ، فيجب عمل تداخل لا يقل عن سبعين سنتيمترا. للحفاظ على التناسب ، يجب تثبيت طبقة ثانية أعلى الصف الأول من شبكة التعزيز بنفس الخطوة (عشرين سنتيمترا) ، مع ضمان العمودية فقط. عند تقاطع قضبان التسليح ، يتم تثبيتها بسلك فولاذي وخطاف خاص مصمم لتوصيل التسليح. في تصنيع إطار من طبقتين على أساس شرائح قضبان التسليح ، يتم تنفيذ تسلسل مماثل للطبقة الأولى ويتم وضع الثانية ، مع الحفاظ على مسافة بين الطبقات لا تقل عن ثلاثة سنتيمترات.